Определение диаметров вала

|

Ориентировочный диаметр вала d , мм, в рассчитываемом сечении из расчета на прочность:

По формуле (12) подсчитываются диаметры вала для 2-х сечений. Результаты этих подсчетов сводятся в таблицу, приводимую в пояснительной записке.

Диаметры dц, мм, цапф вала под подшипник скольжения

(рис. 1) принимаются наибольшими из расчета на прочность и износостойкость.

|

Расчет по износостойкости выполняется по условию работы в режиме полужидкостного трения [1]:

|

где Fri - реакция опоры, Н:

RiХ , RiY – проекция реакций опоры на горизонтальную и вертикальную плоскости, Н ;

[р] - условное среднее давление, МПа ;

l ц – длина цапфы вала.

Для стационарных машин рекомендуется [р] = 3…4 МПа ;

(lц /dц)= 0,6…0,9.

КОНСТРУИРОВАНИЕ ВАЛА

Вал – деталь машины, передающая вращающий момент и поддерживающая вращающиеся детали. Различают валы прямые (гладкие и ступенчатые), коленчатые, валы-шестерни и т. д.

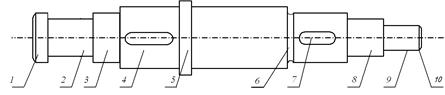

Валам, как правило, придают ступенчатую форму, обеспечивающую удобства при последовательной посадке на них деталей (рис. 2). Кроме того, ступенчатая форма близка по форме к балкам равного сопротивления.

Рис. 2. Конструктивные элементы вала: 1– буртик; 2 –цапфа (шейка);

3 – переходный участок; 4 – подступичный участок; 5 – бурт;

6 – канавка; 7 – шпоночный паз; 8 – переходный участок;

9 – цапфа (шип); 10 – фаска

|

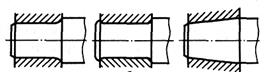

Концевые опорные участки валов и осей называют цапфами (шипами). Цапфы (шейки) валов и осей, когда в опорах установлены подшипники скольжения, выполняют: цилиндрическими (рис. 3, а, б) или коническими (рис. 3, в). В большинстве случаев цапфы валов и осей для подшипников скольжения имеют цилиндрическую форму с закругленным переходом (галтелью) и с заплечиком (буртиком) для односторонней фиксации в осевом направлении (рис. 3, а). В случае необходимости двусторонней осевой фиксации вала (оси) в одной опоре цапфа снабжается дополнительным буртиком (рис. 3, б).

а б в

Рис. 3. Цапфы валов и осей под подшипники скольжения

В целях облегчения монтажа и центрирования насаживаемых деталей на валах предусматривают фаски. Размер фаски с углом 45° назначают с учетом диаметра участка вала di в пределах с = (0,03…0,05)di. Плавный переход от меньшего диаметра di к большему d i+1 выполняют галтелью с радиусом закругления r » 0,4 (d i +1 - d i). Рекомендуется выбирать размеры фасок и радиусов закруглений из следующего предпочтительного ряда (в мм): 0,1; 0,16; 0,25; 0,4; 0,6; 1; 1,6; 2,5; 4; 6; 10; 16; 25

и т. д. Возможно также применение размеров из 2-го ряда (в мм): 0,12; 0,2; 0,3; 0,5; 0,8; 1,2; 2; 3; 5; 8; 12; 20 и т. д.

При разработке чертежа вала из конструктивных и технологических соображений его форму упрощают, а полученные размеры округляют до ближайших нормальных (табл. 2), кроме заданных расстояний между опорами и закрепленными на валу зубчатыми колесами l1, l2, l3. Длину подступичных частей вала в местах посадки зубчатых колес (рис. 2) принимают в пределах lc = (1,1…1,3)dc , где dc – диаметр вала в месте ступицы.

Таблица 2

Нормальные линейные размеры, мм

| 3,2 | 5,6 | ||||||||

| 3,4 | 6,0 | 10,5 | 34/35 | 60/62 | |||||

| 3,6 | 6,3 | 63/65 | |||||||

| 3,8 | 6,7 | 11,5 | 67/70 | ||||||

| 4,0 | 7,1 | 71/72 | |||||||

| 4,2 | 7,5 | ||||||||

| 4,5 | 8,0 | 45/47 | |||||||

| 4,8 | 8,5 |

Для осевого фиксирования деталей (подшипников, зубчатых колес и др.) на валах выполняют упорные буртики или заплечики (рис. 4, а – д).

Переходные участки валов между соседними ступенями разных диаметров выполняют радиусной галтелью (рис. 4, а) или в форме канавки (рис. 4, б – д). Высота t упорных буртиков (рис. 4, г) для фиксирования подшипников должна обеспечивать их демонтаж и подход смазочного материала.

а б в г д

Рис. 4. Сопряжения ступеней вала

Диаметры посадочных поверхностей (под ступицы колес, шкивов, звездочек и т. п.) следует выбирать из стандартного ряда посадочных размеров.

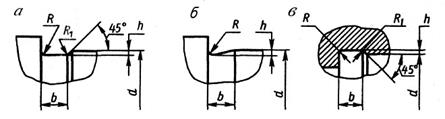

Технические условия на изготовление валов зависят от требований к конструкции. Шероховатость посадочных поверхностей в местах установки подшипников на валу и в корпусе должна соответствовать по ГОСТ 2789—73 Ra = 1,25...3,2 мкм. Такую шероховатость целесообразно получать шлифованием. Для выхода шлифовальных кругов выполняют канавку: по рис. 5, а, б — при шлифовании поверхности вала; по

рис. 5, в – при шлифовании отверстия в корпусе. Размеры канавок (мм) приведены в табл. 3.

Таблица 3

| d | b | h | R | R1 |

| св. 10 до 50 | 0,25 | 1,0 | 0,5 | |

| св. 50 до 100 | 0,5 | 1,6 | 0,5 | |

| св. 100 | 0,5 | 2,0 | 1,0 |

Рис. 5. Форма и размеры канавок для выхода шлифовального

круга