Классификация шпоночных соединений

Бесступенчатые фрикционные передачи

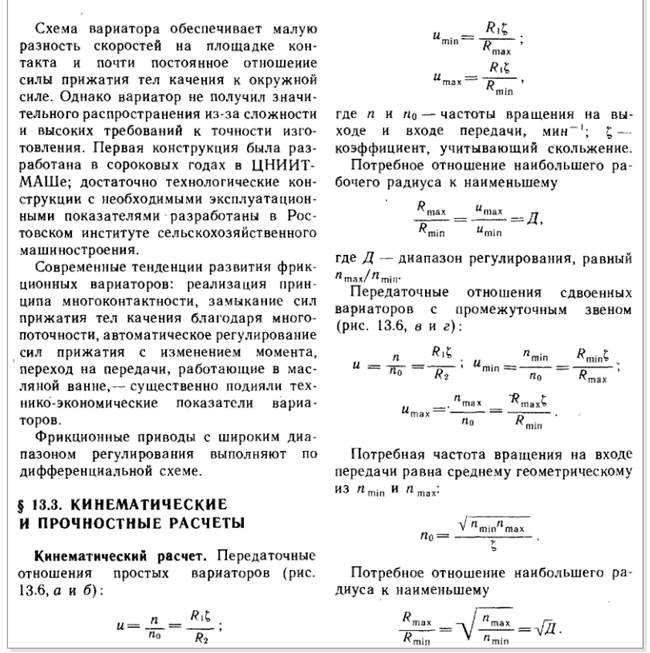

по кинематике удобно разделять на

простые передачи, передачи с

промежуточными телами качения (сдвоенные) и

планетарные передачи; а по форме тела

качения, у которого изменяются радиусы

качения,— на дисковые или лобовые,

конусные, шаровые и торовые.

По разветвлению потока мощности

передачи делят на однопоточные и

многопоточные.

Лобовые вариаторы (см. рис.

13.2) вследствие значительной разности

скоростей на площадке касания уступают

вариаторам других конструкций по КПД

и износостойкости. Однако благодаря

своей простоте, возможности выполнения

их реверсивными, а также благодаря

перпендикулярности осей ведущего и

ведомого валов, что в ряде случаев упрощает

кинематическую схему машины, простые

лобовые вариаторы иногда применяют,

в частности, в малых винтовых прессах

и приборах.

Конусные многодисковые

вариаторы по схеме Байера имеют

тела качения —

пакеты конических

раздвижных дисков и пакеты раздвижных

дисков с коническими поясками (рис. 13.4).

Регулирование частот вращения

осуществляется смещением осей промежуточных

валов, в результате чего меняется

расстояние от оси вращения до площадок контакта

конических дисков с сопряженными

дисками;

Среди фрикционных вариаторов с

жесткими телами качения многодисковые

вариаторы являются наиболее

перспективными. Они довольно широко применяются

за рубежом, где изготовляются рядом

фирм размерными гаммами с наибольшей

мощностью в сотни киловатт.

Шаровой соосный сдвоенный

вариатор (рис. 13.5) имеет тела

качения в виде двух соосно расположенных

на входном и выходном валах конусных

чашек / и 2 и четырех шаров 3.

Регулирование частот вращения достигается

поворотом геометрических осей вращения

шаров, благодаря чему одновременно

увеличивается радиус качения шаров по

одной чашке и уменьшается радиус

качения по другой чашке. Когда оси вращения

шаров параллельны оси вариатора,

передаточное отношение равно единице.

2.2 (45). Шпоночные соединения. Классификация. Достоинства и недостатки. Геометрия. Критерии работоспособности. Расчеты на прочность и износостойкость.

Шпонка —

деталь, устанавливаемая- в

пазах двух соприкасающихся деталей

и препятствующая относительному

повороту или сдвигу этих деталей. Шпонки

преимущественно применяют для передачи

вращающего момента от вала к ступице или

наоборот.

Шпоночные соединения могут быть

разделены на две группы: 1) ненапряженные,

осуществляемые призматическими или

сегментными шпонками; 2)

напряженные —

клиновыми шпонками или

штифтами.

Достоинства шпоночных соединений – простота конструкции, вследствие чего их широко применяют во всех областях машиностроения.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой, требуется ручная пригонка шпонки по пазу; при изготовлении дисковой фрезой – крепление шпонки в пазу винтами от возможных осевых перемещений.

Классификация шпоночных соединений

Шпоночные соединения подразделяют на ненапряженные и напряженные.

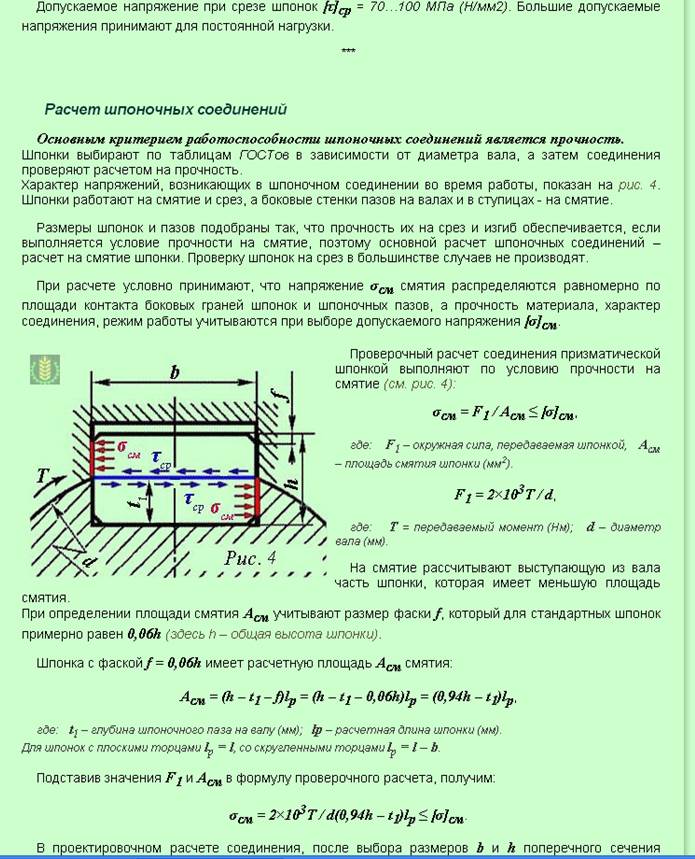

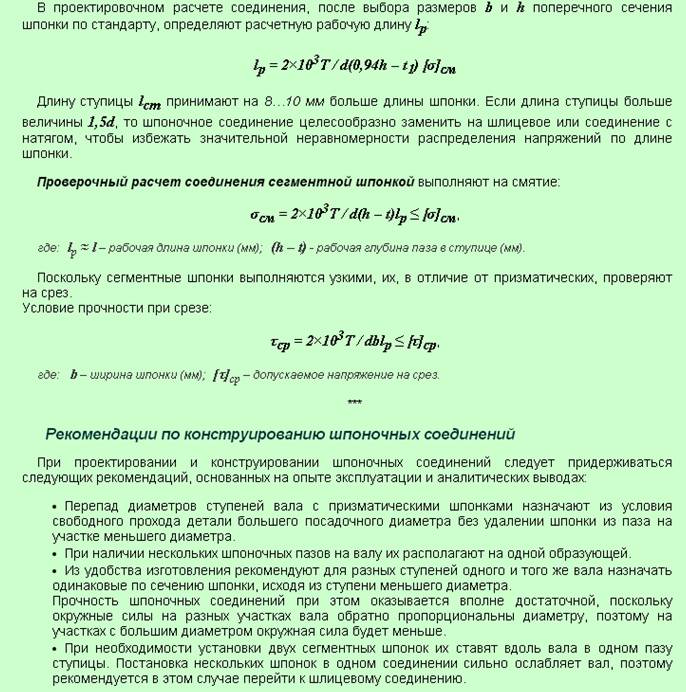

Ненапряженные соединения получают при использовании призматических и сегментных шпонок. При сборке этих соединений в деталях не возникает монтажных напряжений. Для обеспечения центрирования и исключения контактной коррозии (фретинг-коррозии) ступицы устанавливают на валы с натягом.

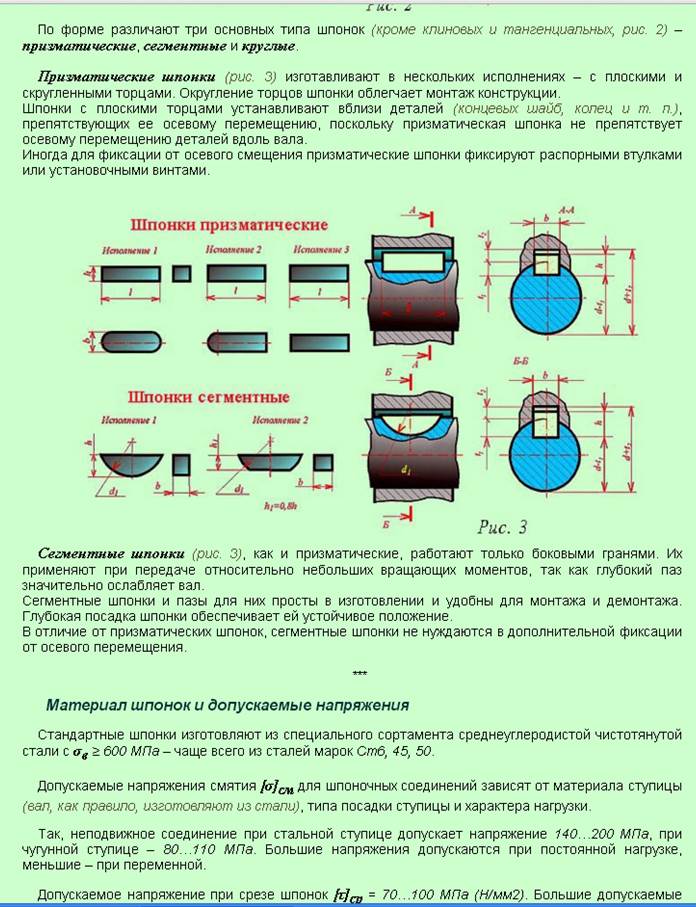

Напряженные соединения получают при применении клиновых и тангенциальных шпонок(рис. 2). При сборке таких соединений возникают предварительные (монтажные) напряжения. Тангенциальные шпонки являются разновидностью клиновых шпонок. При запрессовке клиновых шпонок в соединении возникают распорные радиальные силы, что приводит к появлению дисбаланса.

Клиновые шпонки в настоящее время применяются редко, поэтому их методика расчета на прочность здесь не рассматривается.