Образование посадок в системе отверстия и в системе вала

Содержание

Исходные данные………………………………………………………………4

Раздел 1.Нормирование точности гладких соединений……………………….6

Раздел 2.Нормирование точностиподшипников качения…….……………12

Раздел 3.Нормирование точностирезьбовых соединений………………….17

Раздел 4.Нормирование точностипрямобочных шлицевых соединении…..20

Раздел 5. Нормирование точности формы и расположения поверхностей…25

Исходные данные

Исходные данные для I раздела.

Нормирование точности гладких соединений.

1)Номинальный размер: 30мм

2)Квалитет: 7

3) Основные отклонения

а) Для отверстий: E, N, T

б) Для валов: f, n, u

Исходные данные для II раздела.

1)Конструкция вала: полый

0,55

0,55

2)конструкция корпуса:

0,5

0,5

3)тип подшипника :радиальный ,шариковый, однорядный

Размеры подшипника d= 70 мм

D= 180 мм

B= 42 мм

r= 4 мм

Класс точности подшипника: 6

Вращается:

-корпус

Размер радиальной нагрузки: 19 кН

Направление действия радиальной нагрузки на подшипник:

-с корпуса на вал

Характер действующий на подшипник радиальной нагрузки :

-постоянная по размеру и направлению ( сила тяжести)

Режим работы подшипника:

-с сильными ударами и вибрацией, с возможной перегрузкой до 300%

Исходные данные для III раздела

Резьбовое соединение.

1)Номинальный размер: 45 мм

2)Условное обозначение наружной резьбы: M45x4-7g6g

внутренней резьбы: M45x4- 7G

Исходные данные для IV раздела.

Условное обозначение прямобочного шпицевого соединения:

1)b-6x11x14- H12/a11 x 3F10/e8

2) Способ центрирования шлицевого вала и шлицевой втулки- по боковым сторонам шлицев;

3) Число зубьев: z=6;

4) Номинальный внутренний диаметр шлицевого соединения: d=11мм;

5) Номинальный наружный диаметр шлицевого соединения: D=14мм;

6) Номинальный размер толщины зуба шлицевого вала и ширины паза шлицевого отверстия: b=3 мм

Руководитель Иванова В.Н.___________

Студент гр.№1208 Герасимов М.М.___________

Раздел 1: Нормирование точности гладких соединений.

Номинальный размер- размер, относительно которого определяются отклонения.

Предельные размеры- два предельно допустимых размера элемента, между которыми должен находится действительный размер.

Отклонение- алгебраическая разность между соответствующим размером и номинальным размером.

Верхнее отклонение- алгебраическая разность между наибольшим предельным и номинальным размерами.

Нижнее отклонение- алгебраическая разность между наименьшим и номинальным размерами.

Допуск- разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Основное отклонение — одно из двух предельных отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. В данной системе допусков и посадок основным является отклонение, ближайшее к нулевой линии.

Нулевая линия — линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении полей допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные — вниз.

Поле допуска — поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии.

Построение схемы полей допусков для валов и отверстий.

По ГОСТ 25347-82 «Основные нормы взаимозаменяемости. Единая система допусков и посадок. Поля допусков и рекомендуемые посадки» выписываем ряд рекомендуемых и дополнительных полей допусков отверстий и валов, а так же значения верхнего и нижнего отклонений для поля допуска вала и отверстия

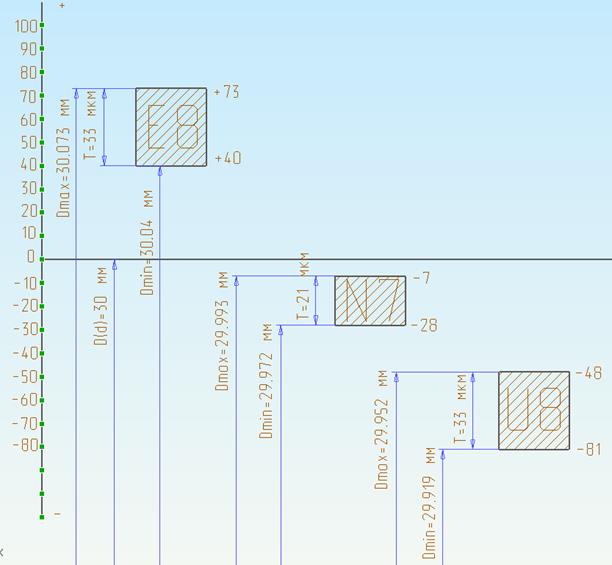

Для отверстий:

1. Поле допуска: Е8

Допуск: Т= 33 мкм

Верхнее отклонение:ES= +73 мкм

Нижнее отклонение:EI= +40 мкм

2. Поле допуска: N7

Допуск: Т= 21 мкм

Верхнее отклонение:ES= -7 мкм

Нижнее отклонение:EI= -28 мкм

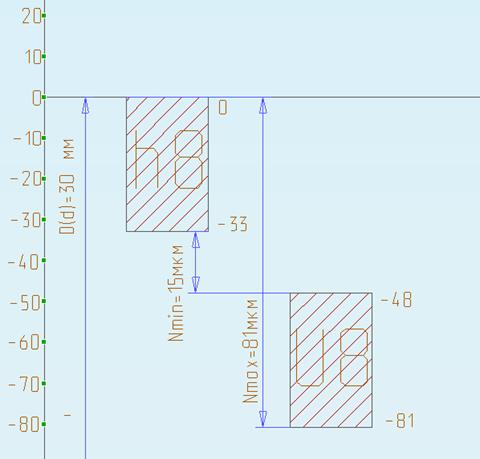

3. Поле допуска: U8

Допуск: Т= 33 мкм

Верхнее отклонение:ES= -48 мкм

Нижнее отклонение:EI= -81 мкм

Рис. 1. Поля допусков отверстий.

Для поля допуска отверстия E8 рассчитываем допуск отверстия

a) черезпредельные размеры отверстия:

Отверстие Ø30 E8:

Dmax= D+ES=30+0.073 =30.073мм

Dmin=D+EI=30+0.04 =30.04 мм

b) через предельные отклонения отверстия:

Ø30 E8 Т=Dmax-Dmin=30.073 - 30.04 =0.033 мм=33 мкм

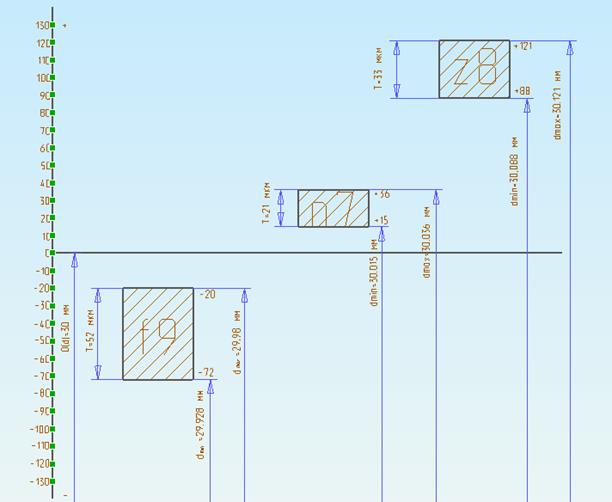

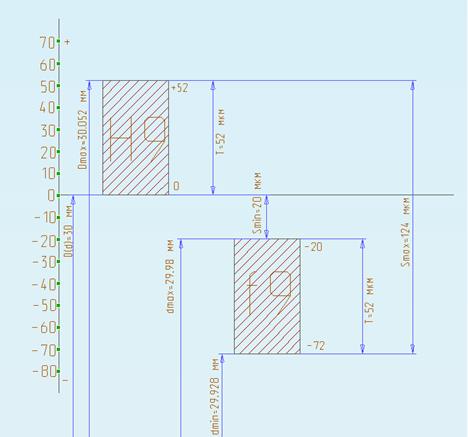

Для валов:

- Поле допуска: f9

Допуск: Т= 52 мкм

Верхнее отклонение:ES= -20 мкм

Нижнее отклонение:EI= -72 мкм

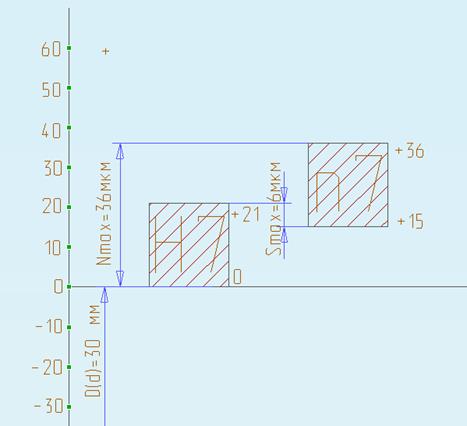

- Поле допуска: n7

Допуск: Т= 21 мкм

Верхнее отклонение:ES= +36 мкм

Нижнее отклонение:EI= +15 мкм

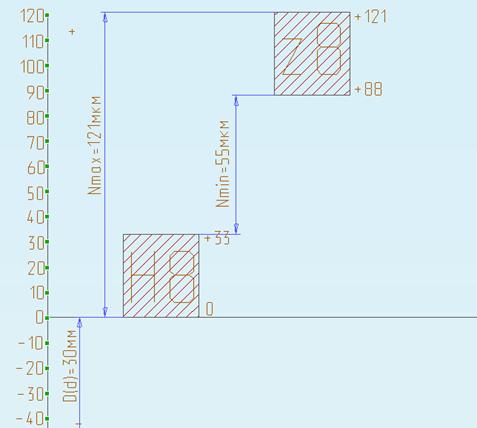

- Поле допуска: z8

Допуск: Т= 33 мкм

Верхнее отклонение:ES= +121 мкм

Нижнее отклонение:EI= +88 мкм

Рис. 2.Поля допусков валов.

Для поля допуска вала f9 рассчитываем допуск вала

a) через предельные размеры вала:

Вал Ø30 f9

dmax=d+es=30+(-0.02)=29.98 мм

dmin=d+ei=30+(-0.072)=29.928 мм

b) через предельные отклонения вала:

Ø30 f9 T=dmax–dmin=29.98 – 29.928 =0.052 мм= 52 мкм

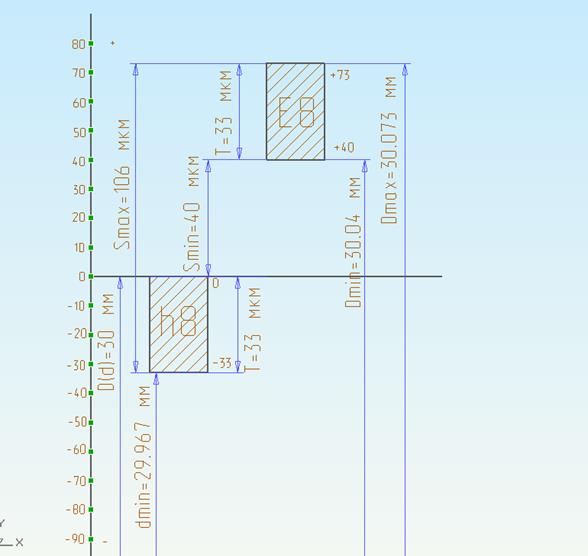

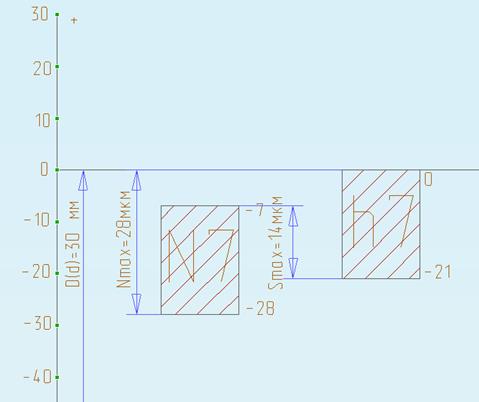

Образование посадок в системе отверстия и в системе вала.

Посадка с зазором - посадка, при которой обеспечивается зазор в соединении, поле допуска отверстия расположено над полем допуска вала и размеры вала всегда меньше размера отверстия.

Посадка с натягом - посадка, при которой натяг в соединении благодаря разности размеров вала и отверстия, а поле допуска отверстия находится под полем допуска вала.

Переходная посадка– посадка, при которой возможно получение, как зазора, так и натяга в зависимости от действительных размеров отверстия и вала.

Посадка в системе отверстия – посадка, в которой различные зазоры и натяги получают сочетанием различных полей допусков вала с одним (основным) полем допуска отверстия.

Посадка в системе вала- посадка, в которой различные зазоры и натяги получают сочетанием различных полей допусков отверстий с одним (основным) полем допуска вала.

По ГОСТ 25347-82 подбираем ряд рекомендуемых посадок в системе отверстия:

E8/h8 – посадка с зазором;

N7/h7- переходная посадка;

U8/h8-посадка с натягом.

По ГОСТ 25347-82 подбираем ряд рекомендуемых посадок в системе вала:

H9/f9- посадка с зазором;

H7/n7- переходная посадка;

Н8/z8- посадка с натягом.

Раздел 2. Нормирование точности подшипников качения.

Подшипник качения– это стандартный узел, обладающий полной внешней взаимозаменяемостью своих присоединительных поверхностей, по которым он монтируется на валах и корпусах механизмов, и неполной внутренней взаимозаменяемостью тел качения и колец.