Пример 3. Выбор и расчет муфты для соединения вала электродвигателя с цилиндрическим концевым участком входного вала червячного редуктора

Исходные данные:

Т1 = 45,44 Н·м - вращающий момент на входном валу;

ω1 = 78,5 с-1 – угловая скорость входного вала;

n1 =750 об/мин – частота вращения входного вала;

d = 30 мм – диаметр концевого участка вала.

Определяем расчетный вращающий момент

Тр = К·Т = 2·45,44 = 90,88 Н·м,

где К = 1,5…2,0 – коэффициент режима работы (таблица 48 [Р. 10]).

Из условия выбора типоразмера муфты Тр ≤ [Т], по таблице 47 [Р. 10] выбираем муфту с параметрами:

[Т] = 125 Нм; n ≤ 4800 об/мин; d = 30 мм; ℓцил = 42 мм; dп = 14 мм; ℓВТ = 28 мм; L = 89 мм; Д = 120 мм; Д0 =90 мм; z = 4; d0 = 28 мм. Смещение осей валов: Δ = 0,3 мм; γ =1° 30'.

Проверочный расчёт упругого элемента втулок на смятие

σСМ =  СМ,

СМ,

σСМ =  Н/мм2.

Н/мм2.

Условие прочности втулок на смятие выполняется, так как

σСМ = 1,28 Н/мм2 < [σ]СМ = 2 Н/мм2.

8 ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ КОРПУСА РЕДУКТОРА

Проектирование корпуса редуктора является в значительной степени индивидуальным и обусловливается множеством особенностей конструкции, которые обязательно должны учитывать способы крепления деталей и редуктора, его сборки, условия работы, условия технического обслуживания, стоимостные параметры и т.д. Однако многообразие особенностей конструкции не может быть учтено при массовом изготовлении корпусов, поэтому расчет любой произвольной конструкции приводит к расчетам стандартных узлов.

Корпусные детали имеют, как правило, сложную форму, поэтому изготовляют их чаще всего литьем, в редких случаях методом сварки (при единичном и мелкосерийном производстве).

Наиболее распространенным материалом для литых корпусов является чугун (например, СЧ 15), при необходимости уменьшить массу – легкий сплав. Например - силумин.

8.1 Основные параметры корпуса редуктора

Корпуса редукторов, как правило, разъемные, т.е. включают корпус (основание) и крышку.

Корпусная деталь состоит из стенок, бобышек, фланцев, ребер и других элементов, соединенных в единое целое (рис.8.1, 8.2, 8,3).

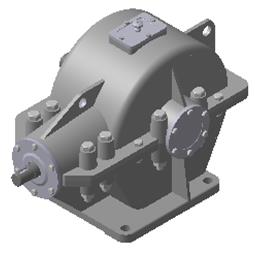

Рис. 8.1 Корпус цилиндрического редуктора

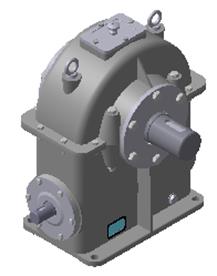

Рис. 8.2 Корпус конического редуктора

Рис.8.3 Корпус червячного редуктора

Толщину стенки корпуса определяют по формуле

δ = 1,8  ≥ 6 мм,

≥ 6 мм,

где Т2 – вращающий момент на выходном валу, Н∙м.

Толщина стенки крышки δ1 = (0,9…1,0) δ.

Толщина фланца корпуса (основания) в = 1,5 δ.

Толщина фланца крышки в1 = 1,5 δ1.

Ширина фланца ℓ = (2…2,2) δ.

Диаметр крышки подшипника Дк = 1,25Д + 10 мм,

где Д – наружный диаметр подшипника.

Диаметр болтов (винтов) для соединения крышки с корпусом

d = 1,25  10 мм.

10 мм.

Расстояние между стяжными винтами (болтами) ≈ 10 d.

Крышку фиксируют относительно корпуса двумя штифтами, устанавливаемыми, как правило, по срезам углов крышки.

Диаметр фундаментных болтов для крепления редуктора к плите или раме dф = 1, 25d.

Число фундаментных болтов при а ≤ 250 мм равно 4, при а > 250 мм равно 6. Для конической передачи при 0,75dae2 ≤ 250 мм число фундаментных болтов равно 4, при 0,75dae2> 250 мм равно 6.

Масло заливают через верхний люк. Толщина крышки люка (обычно с фильтром) δк = (0,01…0,012) L ≥ 3 мм, где L – длина крышки люка, если люк круглый, то его диаметр.

Для замены масла в нижней части корпуса предусматривается сливное отверстие, располагаемое ниже уровня днища. Отверстие закрывают цилиндрической или конической пробкой. Если применяют пробку с цилиндрической резьбой, то обязательно ставят уплотнительную прокладку из паронита или резиновое кольцо. Пробка с конической резьбой не требует уплотнения. Чтобы масло из корпуса можно было слить без остатка, дно корпуса выполняют с уклоном 0,5…1º в сторону сливного отверстия. Чем больше размер редуктора, тем уклон делают меньше. Толщина днища в месте углубления должна оставаться без изменения.

Для переноса редуктора применяют проушины, отливая их заодно с крышкой или рэм-болты. При необходимости корпус усиливают ребрами жёсткости.

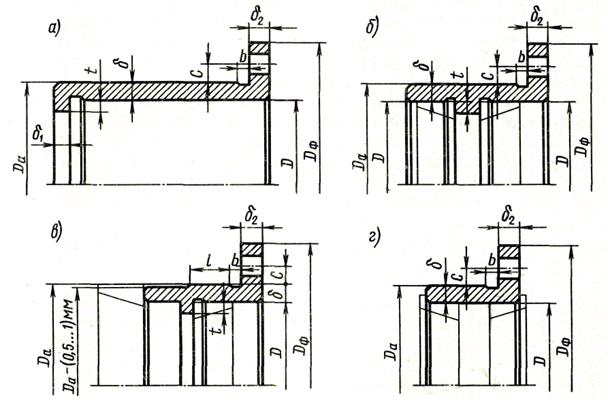

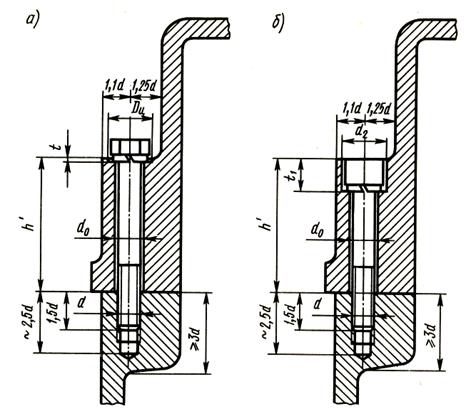

8.2 Расчет стаканов для подшипников

В стаканах обычно размещают подшипники фиксирующей опоры вала – червяка и опоры вала конической шестерни. Но поскольку наличие стакана упрощает установку вала в корпусе, то стаканы могут использоваться и в других редукторах. Конструкция стаканов определяется схемой расположения подшипников. На рис.8.4 показаны наиболее часто встречающиеся на практике конструктивные схемы стаканов для подшипников.

Рис. 8.4 Конструктивная схема стаканов для подшипников

Стаканы обычно выполняют литыми из чугуна марки СЧ15. Толщину стенки стакана δ принимают в зависимости от диаметра отверстия D под подшипник, то есть наружного диаметра подшипника по таблице 59 [Р.10].

Толщина упорного буртика δ1 и толщина фланца δ2:

δ1 ≈ δ; δ2 ≈ 1,2δ.

Диаметр фланца стакана

Dф = D + 2δ + (4…4,4)d,

где D – наружный диаметр подшипника.

Диаметр d (мм) винтов для крепления стакана к корпусу и их число принимают по таблице 60 [Р. 10].

Чтобы обеспечить сопряжение торцов фланца стакана и корпуса по плоскости, на наружной цилиндрической поверхности стакана перед торцом фланца делают канавку.

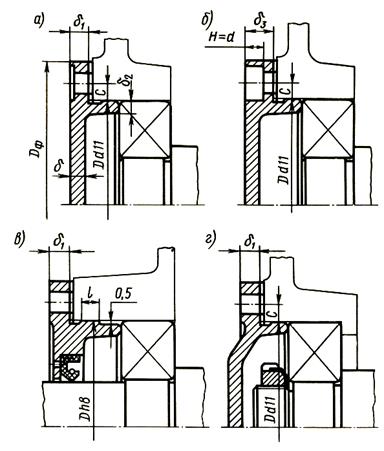

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки привертные и закладные.

На рис. 8.5 а,б,в,г показаны основные конструкции привертных крышек (на рис. 8.5а,б,г – так называемых "глухих", а на рис.8.5в – отверстием для выходного конца вала).

Определяющим при конструировании крышки является диаметр отверстия в корпусе под подшипник. Толщину стенки δ, диаметр d и число z винтов крепления крышки к корпусу в зависимости от этого параметра принимают по таблице 61 [Р. 10].

Размеры других конструктивных элементов крышки показанные на рис. 8.5 а,б,в,г) можно принимать:

толщину фланца при креплении крышки болтами δ1 ≈ 1,2δ;

толщину фланца при креплении крышки винтами с цилиндрическими головками, поставленными "впотай", δ3 ≈ Н + 0,8δ;

толщину центрирующего пояска δ2 = (0,9…1,0)δ;

диаметр фланца крышки Dф = D + (4,0…4,4)d;

расстояние от поверхности отверстия под подшипник до оси крепежного винта С ≈ d, где d – диаметр винта.

Рис. 8.5. Крышки подшипниковых узлов

При небольшом межосевом расстоянии фланцы двух крышек подшипников могут перекрывать друг друга. В этом случае у обеих крышек фланцы срезают, оставляя между срезами зазор 1… 2 мм.

8.3 Эскиз корпуса редуктора

Корпуса современных редукторов очерчены плоскими поверхностями, выступающие элементы (например, бобышки подшипниковых гнезд, ребра жесткости) устранены с наружных поверхностей и введены внутрь корпуса, лапы под болты крепления редуктора к плите (раме) не выступают за габариты корпуса, проушины для подъема и транспортирования редуктора отлиты за одно целое с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом, верхнюю – крышкой корпуса. Для стыковки корпуса и крышки по всему контуру плоскости разъема выполняют фланцы для соединения крышки с корпусом болтами или винтами.

На первом этапе проектирования, составляется эскиз корпуса редуктора с рассчитанными по заданию параметрами, с учётом размещения передач, подшипников, валов и других конструктивных элементов.

Корпуса червячных редукторов, например, конструируют двух исполнений: неразъемные (при аw ≈ 160 мм) с двумя окнами на боковых стенках, через которые при сборке вводят внутрь корпуса комплект вала с червячным колесом, и разъемные (плоскость разъема располагают горизонтально по оси вала червячного колеса).

Боковые крышки неразъемных корпусов центрируют по переходной посадке и крепят к корпусу винтами (рис. 8.6). Диаметры винтов рассчитывают по формуле d = 1,25  ≥ 6 мм, где Т – вращающий момент на тихоходном (выходном) валу, Н∙м. Расстояние между винтами ℓ ≈ 10d.

≥ 6 мм, где Т – вращающий момент на тихоходном (выходном) валу, Н∙м. Расстояние между винтами ℓ ≈ 10d.

Рис. 8.6 Расчетные схемы (винтовых) болтовых соединений

Для удобства сборки диаметр Д отверстия окна выполняют на величину 2С = 2…5 мм больше максимального диаметра dам2 колеса. Чтобы добиться необходимой жесткости, боковые крышки выполняют с высокими центрирующими буртиками и с шестью радиально расположенными ребрами. Соединение крышек с корпусом уплотняют резиновыми кольцами круглого сечения.

На рис.8.7 приведен пример конструкций корпусов червячных редукторов с верхним расположением червяка. Размеры отдельных элементов корпусных деталей принимают по соотношениям, приведенным для цилиндрических редукторов.

Для увеличения жесткости червяка его опоры насколько возможно сближают. Места расположения приливов определяют прочерчиванием по соотношениям R1 = 0,5∙daм2 +2,3а; а ≈ δ; S1 = (0,15…0,2)D; D'ф = 1,25D + 10.

Рис. 8.7 Пример эскиза корпуса редуктора

Если боковые стороны редуктора оказываются достаточно протяженными, то помимо стяжных болтов в районе подшипниковых отверстий вала червячного колеса устанавливают дополнительно стяжные болты на фланцах меньшей толщины (см. рис. 8.6).

Расстояния между стяжными винтами ≈ 10d.

Для контроля правильности зацепления и расположения пятна контакта, а также для заливки масла в крышке корпуса предусматривают люк. При верхнем расположении червяка (см. рис. 8.7) через люк 1 в крышке корпуса невозможно наблюдать за зубьями колеса, так как их закрывает червяк. Поэтому в корпусе на узкой боковой стенке делают смотровое окно 2, через которое наблюдают за расположением пятна контакта на зубьях колеса при регулировке зацепления во время сборки редуктора. После сборки редуктора это окно закрывают крышкой, в которой может быть вмонтирован маслоуказатель.

Крепление крышки к корпусу в случае верхнего расположения червяка осуществляют винтами с цилиндрической головкой (или шпильками), установленными в нишах крышки (см. рис. 8.7).

8.4 Система смазки и уплотнения

Для смазывания передач применяют картерную систему. В корпус редуктора заливают масло так, чтобы в масляную ванну были погружены зубья колеса или витки червяка при нижнем расположении.

Принцип выбора масла следующий: чем выше контактные давления в зубьях, тем большей вязкостью должно обладать масло; чем выше окружная скорость колеса, тем меньше должна быть вязкость масла. Поэтому требуемую вязкость определяют в зависимости от контактного напряжения и окружной скорости колеса. Значение окружной скорости определяется по формуле:

V =  .

.

Масла, применяемые для зубчатых передач, и их характеристики приведены в таблице 55, а для червячных в таблице 56 [Р. 10]. В таблице 57 [Р. 10] приведены значения вязкости, применяемых масел.

Для слива масла при замене в корпусе предусматривают сливное отверстие, закрываемое пробкой.

Для наблюдения за уровнем масла в корпусе устанавливают указатели в виде круглых или удлиненных окошек или жезловых (щупы).

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса. Это приводит к просачиванию масла через уплотнители и стыки. Чтобы избежать этого в верхних точках крышки устанавливают отдушины.

Для предохранения от вытекания смазочного материала из подшипниковых узлов и защиты их от внешнего воздействия применяются уплотнительные устройства. В редукторах наиболее распространены манжетные уплотнения (рис. 8.8), которые выбираются по таблице 54 [Р. 10].

| Манжета состоит из корпуса, изготовленного из бензомаслостойкой резины, каркаса, представляющего собой стальное колесо Г-образного сечения, и браслетной пружины. Манжету обычно устанавливают рабочей кромкой внутрь корпуса так, чтобы обеспечить к ней хороший доступ масла. |  Рис.8.8 Манжетное уплотнение Рис.8.8 Манжетное уплотнение |

9 СБОРКА И ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ РЕДУКТОРА

Сборку производят:

1. Берется входной вал и устанавливается на валу подшипник с определенным натягом.

2. Вал вставляется в призму (основание корпуса).

3. Берется выходной вал, на котором с помощью шпонки устанавливается зубчатое колесо.

4. На цапфе вала устанавливаются подшипники.

5. Вал вставляется в гнездо основания корпуса.

6. Одевается крышка корпуса.

7. В крышку подшипников устанавливаются сальники.

8. Устанавливаются крышки и завинчиваются винтами.

9. Завинчивается сливное отверстие и устанавливается масло указатель.

10. После сборки через верхнее отверстие заливают масло в нужном количестве.

На редуктор ведется формуляр, в котором отмечается наработка в часах, сроки смены масла, неисправности и их устранения.

Внешний осмотр редуктора и уровень масла проверяется каждый раз перед началом работы, масло меняется 3 раза в месяц или при наработке 30000 часов, крепление проверяется ежедневно.

Следует отметить, что собранный редуктор обкатывают и подвергают испытаниям на стенде по программе, установленными техническими условиями.