V I. Конструктивные размеры корпуса редуктора

Техническое задание

Спроектировать привод к галтовочному барабану для снятия заусенцев после штамповки

Рис.1 Кинематическая схема привода к галтованному барабану для снятия заусенцев после штамповки

Исходные данные:

| Окружная сила на барабане F, кН | 0,5 |

| Окружная скорость барабана V, м/с | 2 |

| Диаметр барабана D, мм | 400 |

| Допускаемое отклонение скорости барабана δ, % | 3 |

| Срок службы привода Lr , лет | 7 |

I. Выбор электродвигателя и кинематический расчет

По табл. 1.1 примем: КПД пары цилиндрических колес η1= 0,97; коэффициент, учитывающий потери пары подшипников качения , η2= 0,99; КПД открытой передачи η3= 0,98; КПД, учитывающий потери в опорах вала приводного барабана, η4= 0,99.

Общий КПД привода

η = η1 (η2)3 η3=0,97*0,993*0,98=0,903

η = η1 (η2)3 η3=0,97*0,993*0,98=0,903

Мощность на валу барабана

Требуемая мощность электродвигателя

Угловая скорость барабана

Частота вращения барабана

В табл. П.1 по требуемой мощности Ртр = 1,107 кВт с учетом возможностей привода, состоящего из цилиндрического редуктора и поликлиноременной передачи (см. § 1.3, гл. I, [1]) выбираем электродвигатель трехфазный короткозамкнутый серии 4А, закрытый, обдуваемый, с синхронной частотой вращения 1000 об/мин 4A90L6УЗ, с параметрами Рдв= 1,5 кВт и скольжением 6,4 % (ГОСТ 19523-81).

Номинальная частота вращения

.

.

Угловая скорость:

Проверим общее передаточное отношение:

что можно признать приемлемым, так как оно находится между 6 и 36 (большее значение принимать не рекомендуют). Частные передаточные числа (они равны передаточным отношениям) можно принять: для редуктора по ГОСТ 2185 — 66 (см. с 36[1]), up=4 для цилиндрической зубчатой передачи:

Частоты вращения и угловые скорости валов редуктора и приводного барабана:

| Вал A |  |  | |

| Вал B |  |  | |

| Вал C |  . . |  |

Вращающие моменты:

Вращающие моменты:

На валу электродвигателя:

На валу шестерни

на валу колеса

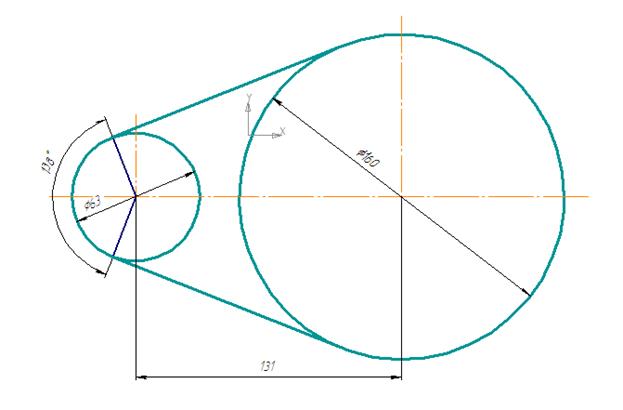

II. Расчет открытой – поликлиноременной передачи.

Выбираем необходимое сечение ремня. Выбор производим по номограмме в зависимости от мощности, передаваемой ведущим шкивом, равной номинальной мощности двигателя.

;

;

Выбираем сечение ремня К.

Находим диаметр меньшего шкива.

Принимаем ближайшее значение из стандартного ряда

Находим окружную скорость ремня.

Находим окружную скорость ремня.

Находим диаметр большего шкива.

Принимаем ближайшее значение из стандартного ряда.

Уточняем передаточное отношение.

проверка

проверка  ;

;

Находим межосевое расстояние.

Находим расчетную длину ремня.

Выбираем ближайшее значение из стандартного ряда. L=630мм.

Уточняем межосевое расстояние.

Находим угол обхвата на малом шкиве.

;

;

Находим необходимое число клиньев ремня.

По номограмме для определения числа клиньев ремня сечением К, получаем z=21. Принимаем окончательно четное число клиньев z=22.

Находим усилие, действующее на вал.

Ширина шкивов.

III. Расчет зубчатых колес редуктора

Так как в задании нет особых требований в отношении габаритов передачи, выбираем материалы со средними механическими характеристиками (см. гл. III, табл. 3.3[1]): для шестерни сталь 30ХГ6 термическая обработка - улучшение, твердость НВ 260; для колеса — сталь 45, термическая обработка — улучшение, НВ 200

Допускаемое контактное напряжение для косозубых колес из указанных материалов:

Примем коэффициент ширины венца

Коэффициент KHβ, несмотря на симметричное расположение колес относительно опор, примем выше рекомендуемого для этого случая, так как со стороны клиноременной передачи действует сила, давления на ведущий вал, вызывающая его деформацию и ухудшающая контакт зубьев. Принимаем предварительно по табл. 3.1[1], как в случае несимметричного расположения колес, значение KHβ=1,25.

Мощность на валу барабана

Найдем вращающий момент на этом валу

Межосевое расстояние из условия контактной выносливости активных поверхностей зубьев по формуле:

где для косозубых колес Кa = 43, а передаточное число нашего редуктора u = uр=4.

где для косозубых колес Кa = 43, а передаточное число нашего редуктора u = uр=4.

Принимаем ближайшее значение межосевого расстояния из стандартного ряда:

Нормальный модуль зацепления принимаем по следующей рекомендации:  принимаем

принимаем

Примем предварительно угол наклона зубьев β=10,5  и определим числа зубьев шестерни и колеса:

и определим числа зубьев шестерни и колеса:

Принимаем z1 =26; тогда  . Уточненное значение угла наклона зубьев:

. Уточненное значение угла наклона зубьев:

Основные размеры шестерни и колеса:

диаметры делительные:

Проверка:

Диаметры вершин зубьев:

Ширина колеса:  .

.

Ширина шестерни:  .

.

Определяем коэффициент ширины шестерни по диаметру:

Окружная скорость колес и степень точности передачи

При такой скорости для косозубых колес следует принять 8-ю степень

точности (см. с. 32[1]).

Коэффициент нагрузки

Коэффициент нагрузки

Значения КHβ даны в табл. 3.5[1]; при  твердости НВ≤350 и несимметричном расположении колес относительно опор КHβ =1,08

твердости НВ≤350 и несимметричном расположении колес относительно опор КHβ =1,08

По табл. 3.4 гл. III[1] при v=0,8 м/с и 8-й степени точности КНа =1,06. По табл. 3.6[1] для косозубых колес при v ≤ 5 м/с имеем КHv= 1,0. Таким образом,

Проверка контактных напряжений по формуле:

Силы, действующие в зацеплении:

Окружная

Радиальная

Осевая  .

.

Проверяем зубья на выносливость по напряжениям изгиба по формуле:

Здесь коэффициент нагрузки KF = KFβKFv (см. с. 42). По табл. 3.7 при  , твердости

, твердости  и несимметричном расположении зубчатых колес относительно опор

и несимметричном расположении зубчатых колес относительно опор  . По табл. 3.8

. По табл. 3.8  . Таким образом, коэффициент

. Таким образом, коэффициент  ; YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv : у шестерни:

; YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев zv : у шестерни:

у колеса:

Коэффициенты  и

и  (см. с. 42).

(см. с. 42).

Допускаемое напряжение по формуле:

По табл. 3.9 [1]для стали 45 улучшенной при твердости

σ  Fimb = 1.8НВ.

Fimb = 1.8НВ.

для шестерни  ,

,

для колеса  .

.

,

,  - коэффициент безопасности, где

- коэффициент безопасности, где  (по табл. 3.9),

(по табл. 3.9),

(для поковок и штамповок). Следовательно,

(для поковок и штамповок). Следовательно,  .

.

Допускаемые напряжения:

Для шестерни

Для колеса

Проверку на изгиб следует проводить для зубчатого колеса, для которого отношение  меньше. Найдём эти отношения:

меньше. Найдём эти отношения:

Для шестерни

Для колеса

Дальнейший расчет следует вести для зубьев колеса, для которого найденное отношение меньше.

Определяем коэффициенты Yβ и KFα:

Проверяем прочность зуба колеса по формуле:

IV. Предварительный расчет валов редуктора.

Предварительный расчет проведем на кручение по пониженным допускаемым напряжениям.

Ведущий вал:

Вращающий момент

Допускаемое напряжение на кручение:

Определим диаметр выходного конца вала.

Принимаем из стандартного ряда

Диаметр вала под подшипниками принимаем равным:

Вращающий момент

Ведомый вал: примем [τк] = 25 МПа,

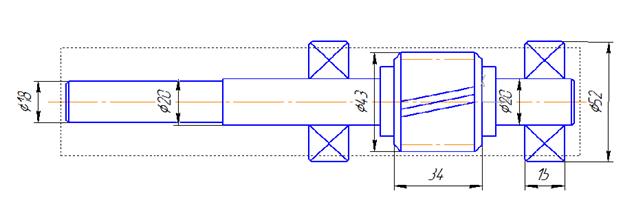

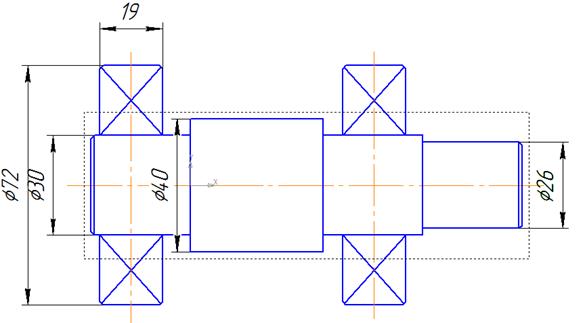

Принимаем ближайшее большее значение из стандартного ряда: dв2=26 мм, вала под подшипниками принимаем dn2 =30 мм, под зубчатымколесом dк2 =40мм.  Диаметрыостальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора. Принимаем шариковые радиально-упорные подшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников

Диаметрыостальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора. Принимаем шариковые радиально-упорные подшипники средней серии; габариты подшипников выбираем по диаметру вала в месте посадки подшипников  и

и

| Условное обозначение подшипников | d | D | B |

| Размеры в мм | |||

| 304 | 20 | 52 | 15 |

| 306 | 30 | 72 | 19 |

Ведущий вал

Ведомый вал

V. Конструктивные размеры шестерни и колеса

V. Конструктивные размеры шестерни и колеса

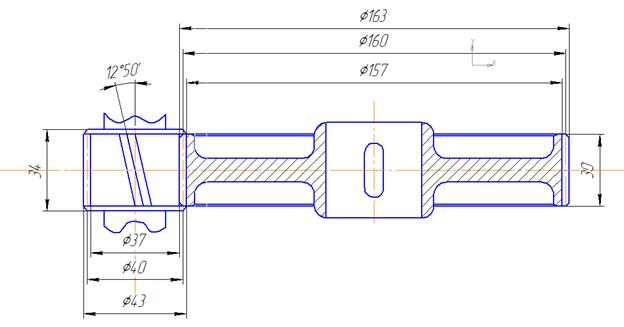

Шестерню выполняем за одно целое с валом; все размеры определены выше: dа1 =43мм; b1 =34мм; d1= 40 мм.

Колесо кованое: d2=160 мм; da2=163 мм; b2 = 30 мм.

Диаметр ступицы  ;

;

Длина ступицы  мм, принимаем lст=50 мм.

мм, принимаем lст=50 мм.

Толщина обода  , принимаем

, принимаем

Толщина диска  .

.

V I. Конструктивные размеры корпуса редуктора.

Толщина стенок корпуса и крышки:

, принимаем

, принимаем  ;

;

, принимаем

, принимаем  .

.

Толщина фланцев поясов корпуса и крышки: верхнего пояса корпуса и пояса крышки

;

;

нижнего пояса корпуса

; принимаем

; принимаем  .

.

Диаметр болтов:

фундаментных  ; принимаем болты с резьбой М16;

; принимаем болты с резьбой М16;

крепящих крышку к корпусу у подшипников  ; принимаем болты с резьбой М12;

; принимаем болты с резьбой М12;

соединяющих крышку с корпусом  ; принимаем болты с резьбой М8.

; принимаем болты с резьбой М8.