Пример расчета и выбора посадок с натягом

Исходные данные:

Номинальный диаметр соединения, м d(D) = 0,300

Внутренний диаметр полого вала, м d1 = 0,250

Наружный диаметр втулки, м D2 = 0,350

Длина соединения, м l = 0,045

Передаваемый крутящий момент, Н·м Мкр = 480

Материал вала Ст 45

Модуль упругости материала вала, Па Ed = 2·1011

Предел текучести материала вала, Па sTd = 36,3·107

Коэффициент Пуассона для материала вала md = 0,3

Высота микронеровностей вала, мкм Rzd = 6,3

Материал втулки Сч 18

Модуль упругости материала втулки, Па ED = 1·1011

Предел текучести материала втулки, Па sTD = 18·107

Коэффициент Пуассона для материала втулки mD = 0,25

Высота микронеровностей втулки, мкм RzD = 6,3

Правильно рассчитанная посадка с натягом должна удовлетворять следующим двум требованиям:

- при наименьшем натяге должна обеспечиваться неподвижность соединения, т.е. не должно быть относительного смещения деталей под действием заданного крутящего момента или сдвигающей осевой силы;

- при наибольшем натяге должно быть обеспечено условие прочности соединения деталей (вала и втулки), т.е. наибольшие напряжения, возникающие в материале при сборке под натягом, не должны превышать предела текучести материалов, из которых они изготовлены.

Первое требование будет выполняться, если расчетный крутящий момент равен или меньше момента сил трения, возникающих на поверхности, по которой происходит натяг.

Второе требование, т.е. условие прочности деталей, заключается в отсутствии пластической деформации на контактной поверхности деталей.

1. Определяется величина требуемого минимального удельного давления, при котором соединение передает заданный крутящий момент

по (7):

Н/м2,

Н/м2,

где f – коэффициент трения при установившемся процессе; в соединении, полученном сборкой под прессом, f = 0,08.

2. Определяется величина минимального расчетного натяга N'min. предварительно рассчитывается значение коэффициента Ляме по (9):

;

;

Тогда величина минимального расчетного натяга, м, определится

по (8):

N'min=  ;

;

N'min = 2,663.10-5 м = 26,63 мкм.

Определяется величина минимального допустимого натяга Nmin

по (10):

Nmin = N'min + νt + νu + νn + νm ,

где νt – поправка, учитывающая отличие рабочих температур деталей от температуры деталей при сборке; так как в задании температурные условия сборки и работы соединения при эксплуатации приняты идентичными, то эта поправка не учитывается;

νu – поправка, учитывающая ослабление натяга под действием центробежных сил, для деталей диаметром до 500 мм поправка не учитывается;

νn – поправка, компенсирующая уменьшение натяга при повторных запрессовках; так как в задании не предусматриваются повторные запрессовки, то эта поправка не учитывается;

νm – поправка, учитывающая смятие микронеровностей контактирующих при сборке поверхностей (примерно 60 % их высоты):

νm = 1,2 (Rzd + RzD) = 1,2·(6,3 + 6,3) = 15,12 мкм.

Тогда величина минимального допустимого натяга

Nmin = 26,63 + 15,12 = 41,75 = 42 мкм.

3. Определяется величина давлений, возникающих на сопрягаемых поверхностях деталей по (12):

За величину максимально допустимого давления в соединении с натягом Рmах принимается наименьшее из двух допустимых значений. В качестве Pmах выбираем значение, равное 27,7 МПа.

4. Определяется величина максимального расчетного натяга N'max

по (13):

N'max=  ;

;

N'max = 7,82.10-4 м = 782 мкм.

5. Определяется величина максимального допустимого натяга Nmax пo (14). При определении максимального допустимого натяга учитываются поправка νm (поправка, учитывающая смятие микронеровностей, контактирующих при сборке поверхностей (примерно 60 % их высоты) и коэффициент νyд, учитывающий увеличение удельного давления у торцов охватывающей детали.

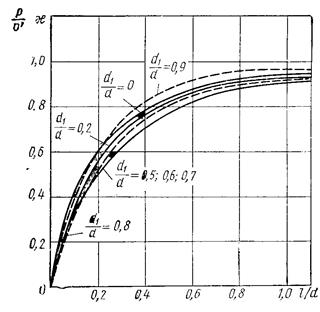

Коэффициент νyд, зависящий от отношения l/d и  , выбирается по графику (рис. 4).

, выбирается по графику (рис. 4).

|

Рис. 4. График выбора коэффициента

При отношении  = 0,833 рекомендуется принять νyд=0,4.

= 0,833 рекомендуется принять νyд=0,4.

Nmax = N'max. νуд + νm = 782.0,4 + 15,12 = 327,9 = 328 мкм.

6. Выбирается посадка по таблице предельных натягов ([7], с. 169-173 табл. 1.48 в [7]), чтобы удовлетворяла условиям:

.

.

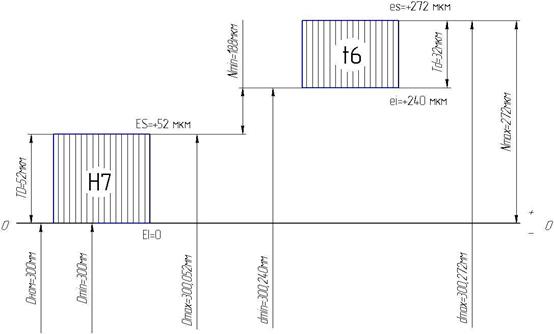

Рекомендуемая посадка Æ300  , для которой

, для которой

Nmax.станд. = 272 мкм < Nmax = 327 мкм,

Nmin.станд. = 188 мкм > Nmin = 42 мкм.

Запас прочности соединения при эксплуатации данной посадки равен:

Nmin - Nmin = 188 - 42 = 146 мкм.

7. Определяется усилие, необходимое для запрессовки, по (16):

Rп = fn · Рmах·π · d · 1 ,

где коэффициент при запрессовке fn = (1,15...1,2) f; примем fn = 1,15 · 0,08 = = 0,092;

Pmax – наибольшее удельное давление на поверхности сопряжения в случае получения максимального натяга:

= 9,098 МПа.

= 9,098 МПа.

Тогда усилие, необходимое для запрессовки,

Rn=0,092 · 9,098 · 106 · 3,14 · 0,300 · 0,045=3,55 · 104 Н=35,5 кН.

8. Строится схема расположения полей допусков выбранной посадки с натягом Æ300  с указанием числовых значений размеров, отклонений, допусков и натягов (рис. 5).

с указанием числовых значений размеров, отклонений, допусков и натягов (рис. 5).

Рис. 5. Схема расположения полей допусков выбранной посадки с натягом Æ300

3. МЕТОДИКА РАСЧеТА ПРЕДЕЛЬНЫХ РАБОЧИХ КАЛИБРОВ

ДЛЯ ГЛАДКИХ ЦИЛИНДРИЧЕСКИХ СОЕДИНЕНИЙ

Калибры – бесшкальные мерители, предназначенные для ограничения действительных размеров готовой детали двумя предельными контурами. Предельные калибры относятся к специальным средствам контроля, исходными размерами для расчета размеров рабочих калибров являются предельные размеры контролируемой детали.

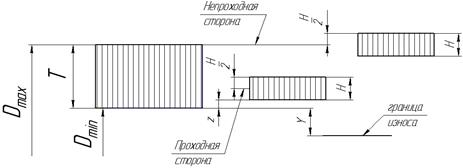

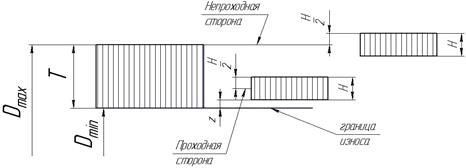

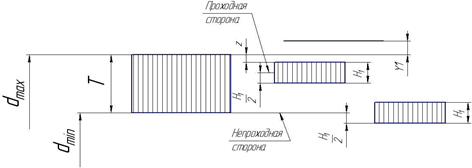

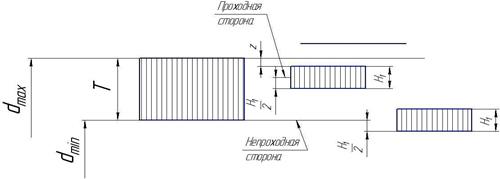

Отклонения проходной стороны калибр-скобы отсчитываются от наибольшего предельного размера вала, непроходной стороны – от наименьшего предельного размера вала.

Отклонения проходной стороны калибр-пробки отсчитываются от наименьшего предельного размера отверстия, непроходной стороны – от наибольшего предельного размера отверстия.

Для гладких цилиндрических деталей разработаны различные конструкции калибров-пробок и калибров-скоб, предусмотренные следующими стандартами:

1) ГОСТ 18353-73 – ГОСТ 18369-73. Калибр-скобы для диаметров от 1 до 360 мм.

2) ГОСТ 14807-69 – ГОСТ 14827-69. Калибр-пробки гладкие диаметром от 1 до 500 мм.

Допуски на изготовление калибров установлены ГОСТ 24853-81

(СТ СЭВ 157-75). Калибры гладкие для размеров до 500 мм. По данному ГОСТ для проходной стороны калибров-скоб и калибров-пробок предусмотрены допуски на изготовление (Н1, Н), а также допуски на износ, ограниченные допустимым выходом размера (Yi, Y) изношенного калибра за границу поля допуска детали. Установлена также величина компенсации погрешности контроля калибрами (α1, α).

Схема расположения полей допусков и отклонений калибров-пробок относительно границ полей допусков деталей для размеров до 180 мм показана на рис. 6, схема расположения полей допусков калибров-скоб для размеров до 180 мм – на рис. 7.

По стандарту приняты следующие обозначения:

Dmin(dmin), Dmax(dmax) – соответственно наименьший и наибольший предельные размеры детали;

T – допуск детали;

H – допуск новых калибров для отверстий (пробок);

H1 – допуск новых калибров для валов (скобок);

Z – отклонение середины поля допуска проходного калибра-пробки относительно наименьшего предельного размера контролируемого отверстия;

Z1 – отклонение середины поля допуска проходного калибра-кольца или калибра-скобы относительно наибольшего предельного размера контролируемого вала;

Y – допустимый выход размера изношенного проходного калибра-пробки за границу поля допуска отверстия;

Y1 – допустимый выход размера изношенного проходного калибра-кольца или калибра-скобы за границу поля допуска вала;

α, α1 – величина при компенсации погрешности контроля калибрами, соответственно, отверстий и валов с размерами свыше 180 мм.

При размерах до 180 мм для проходных калибров, контролирующих отверстия и валы 6-го, 7-го, 8-го квалитетов, допускается выход изношенного калибра за поле допуска изделия на величину соответственно Y или Y1. Для изделий от 9-го до 17-го квалитетов граница износа проходных калибров совпадает с проходным пределом изделия (Y=Y1=0).

Расположение полей допусков калибров при размерах свыше 180 мм отличается смещением поля допуска непроходного калибра и границы износа проходного калибра внутрь поля допуска изделия на величину, учитывающую погрешность контроля калибрами (α, α1).

На рабочих чертежах калибров проставляют исполнительные размеры, допуск на изготовление направляется «в тело» калибра.

Для отверстий квалитетов 6, 7, 8.

Для отверстий квалитетов 9 до 17.

Рис. 6. Схема расположения полей допусков и отклонений калибров-пробок

для номинальных размеров до 180 мм

Для валов квалитетов 6,7,8

|

|

Рис. 7. Схема расположения полей допусков и отклонений калибров-скоб

для номинальных размеров до 180 мм