Резцы для обработки наружных цилиндрических поверхностей и установка их в резцедержателе

Рис. 1. Проходные резцы. а-прямой, б-отогнутый, в-упорный.

Проходные резцы могут быть прямые и отогнутые (рис. 1, а, б). Отогнутыми можно не только

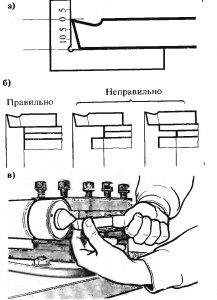

Рис. 3. Установка резца в резцедержателе. а-контроль установки резца относительно оси центров по угольнику-шаблону, б-установка подкладок под резец, в-проверка установки резца по опорному центру

обтачивать наружную цилиндрическую поверхность, но и подрезать торец детали. Проходные резцы имеют главный угол в плане (φ= 30—60 ; углы в плане с меньшими значениями характерны для обработки жестких заготовок, когда отношение длины к диаметру1d≤5 . Вспомогательный угол в плане φ1 обычно принимается 10—30 .

На практике часто применяют проходные упорные резцы с главным углом в плане φ= 90˚ (рис. 1, в). Ими удобно обрабатывать наружные цилиндрические поверхности и подрезать уступы. Упорные резцы применяют также для обтачивания нежестких валов, когда отношение длины к диаметру 1d>12 , так как они вызывают меньший прогиб заготовки. Однако у резцов с углом φ = 90˚ в работе участвует меньшая длина режущей кромки, чем у резцов с углом φ = 30—60 , поэтому стойкость упорных резцов меньше, чем проходных. Для черновых проходов применяют резцы с радиусом закругления вершиныR =0,5—1 мм, а для получистовых R = 1,5—2 мм, так как чем больше радиус при вершине, тем чище обработанная поверхность (меньше высота остаточных шероховатостей). Для чистового точения целесообразно применять чистовые резцы с радиусом закругления R = 3—5 мм. Твердосплавные резцы для обработки чугуна имеют острую кромку, а для обработки стали на кромке резца доводят узкую фаску (рис. 2, а, б).

Обработка отверстий

Зенкерование и Развертывание

Зенкерование. Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Рисунок - а). Припуск под Зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (sв>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Развертывание. Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Рисунок - б). Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.