Выбор смазки зубчатых колес

Для редуктора общего назначения обычно применяют непрерывное смазывание жидким маслом в виде погружения зубчатых колес в масляную ванну (картерная смазка).

Эту смазку применяют при окружных скоростях в зацеплении зубчатых передач до V ≤ 12 м/с. При большей скорости масло сбрасывается с зубчатых колес центробежной силой. Зубчатые колеса погружают в масло на высоту зуба, но не выше центра нижнего тела качения подшипника.

Уровень масла в картере редуктора должен обеспечивать погружение венца колес на глубину не менее 10 мм. В многоступенчатых редукторах часто не удается погрузить зубья всех колес в масло, т.к. для этого необходим очень высокий уровень масла, что может повлечь слишком большое погружение колеса тихоходной ступени и даже подшипников в масло. В этих случаях применяют смазочные шестерни или другие устройства.

При V ≤ 0,5 м/с колесо погружают в масло до hм = 1/6 его радиуса. При смазке окунанием объем масляной ванны редуктора принимают из расчета ~ 0,5…0,7 литра масла на 1 кВт передаваемой мощности.

В косозубых передачах масло выжимается зубьями колес в одну сторону. В этом случае для предотвращения обильного забрасывания масла в подшипники устанавливают маслозащитные шайбы или кольца.

Т.к. у нас V = 1,17 м/с то возьмем индустриальное масло И 46 А ГОСТ 17794-87. Зубчатые колеса погружаются минимум на высоту зуба.

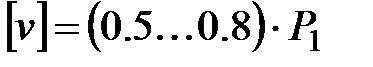

Определяем объем масла, требуемый для проектируемого редуктора:

[л] (10.1)

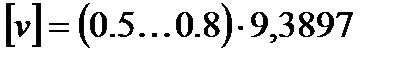

[л] (10.1)

Р1 – расчетная мощность на ведущем валу редуктора, равная 9,3897 кВт.

;

;

литра.

литра.

Для проектируемого редуктора требуется 7 литров масла И 46 А.

Смазка подшипников

Смазка подшипников осуществляется пластичной смазкой УС-1 ГОСТ 1033-73, закладываемой в подшипниковые камеры примерно на 1/2 объема камеры при сборке редуктора. Уплотняющие кольца в сквозных крышках подшипников выбираем из войлока, так как окружная скорость v валов не превышает 2 м/с.

Сборка редуктора

Перед сборкой внутреннюю поверхность корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники, предварительно нагретые на масле до 80…100 °С. В шпоночный паз ведомого вала закладывают шпонку 22×14×110 и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, мазеудерживающие кольца и устанавливают шарикоподшипники, предварительно нагретые на масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу.

После этого в подшипниковые камеры закладывают пластичную смазку, ставят крышки подшипников с комплектом регулировочных прокладок. Перед постановкой сквозных крышек в проточки закладывают войлочные уплотнения, пропитанные горячим маслом. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами.

Затем ввертывают пробку маслосливного отверстия с прокладкой и жезловый маслоуказатель. Заливают масло V = 3 л и закрывают смотровое окно крышкой с прокладкой, изготовленной из технического картона. Крышку закрепляют винтами М6.

Собранный редуктор обкатывают без нагрузки в течение заданного времени по программе, устанавливаемой техническими условиями

Заключение

В результате проведенного кинематического расчета привода получены основные кинематические параметры, которые использовались в дальнейших расчетах при проектировании передач.

Для передачи вращающего момента от электродвигателя к редуктору спроектирована плоскоременная передача. Подобраны тип ремня Б350 с числом прокладок 4 и толщиной прокладки 1,25 мм , размеры шкивов: ведущий – 180 мм; ведомый – 630 мм. Межосевое расстояние передачи составило 1620 мм. Длина ремня – 4511,8 мм. Передаточное число ременной передачи – 3,57.

Проведен расчет закрытой зубчатой передачи. По этому расчету выбран материал для изготовления зубчатых колес Сталь 40ХН ГОСТ4543-71. Проектный расчет проводился по допустимым контактным напряжением с целью определения геометрических параметров зубчатого зацепления: межосевое расстояние – 280 мм; нормальный модуль зацепления – 4 мм; число зубьев шестерни – 28, колеса – 112. Определены размеры основных элементов зубчатых колес: диаметры вершин зубьев колеса – 456 мм, шестерни – 120 мм; делительные диаметры колеса – 448 мм, шестерни – 112 мм; диаметры впадин зубьев колеса – 438 мм, шестерни – 102 мм. Проверочные расчеты зубчатой передачи проведены по контактным напряжениям и напряжениям изгиба.

Рассчитаны валы на прочность. Выбран тип шариковых подшипников легкой серии на быстроходном валу и тяжелой серии – на тихоходном валу редуктора. Определены опорные реакции и построена эпюра изгибающих и крутящих моментов. Произведен проверочный расчет подшипников на долговечность. Подобраны шпонки призматические на валы по ГОСТ 23360-78. Шпоночные соединения проверены на прочность по условию смятия. Выбрана смазка зубчатого зацепления и подшипников.

Список используемой литературы:

1) Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. – М.: Машиностроение, 1978. – 559 с., ил.

2) Иванов М.Н. Детали машин: Учеб. для студентов вузов. – М.: Высш. шк., 1998. – 383 с., ил.

3) Кучеренко А.Н. Детали машин и основы конструирования. Расчет и конструирование ременных передач: Методические указания к выполнению курсового проекта. – Красноярск: СибГТУ, 2004. – 58 с.

4) Кучеренко А.Н. Детали машин и основы конструирования. Проектирование цилиндрического редуктора: Учебное пособие к выполнению курсового проекта. – Красноярск: СибГТУ, 2004. – 208 с.

5) Кучеренко А.Н. Расчет зубчатых и червячных передач: Справочник для студентов. - Красноярск: СибГТУ, 2002. – 152 с.

6) Чернавский С.А. Курсовое проектирование деталей машин: Учебное пособие. – М.: ООО ТИД «Альянс», 2005. – 416 с.