Расчет температурного баланса полосы

Изменение температуры металла при прокатке происходит из-за потерь тепла излучением Dtизл. и конвекцией Dtконв. за время транспортировки от печи к стану, за время пауз между проходами; отдачи тепла рабочим валкам Dtкв; повышения теплосодержания за счет энергии пластической деформации Dtпл.деф.. Кроме того, раскат (слиток, сляб) теряет тепло под действием попадающей на его поверхность воды гидросбива Dtгс, воды, охлаждающей валки и валковую арматуру и контактного теплообмена с роликами рольгангов.

Уравнение температурного баланса полосы после первого прохода будет выглядеть следующим образом

Т1 = Тн – Dtизл – Dtкон – Dtгс – Dtкв + Dtпд,

где Т1 – температура полосы после первого прохода; Тн - температура нагрева металла.

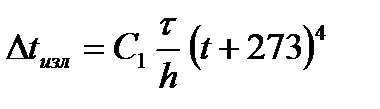

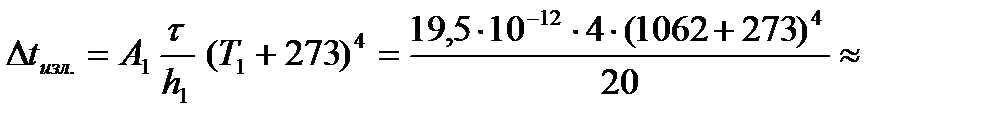

Снижение температуры, вызванное тепловыми потерями излучением в межклетевом промежутке или на промежуточном рольганге, определяется по формуле

, 0С,

, 0С,

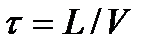

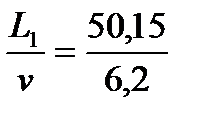

где t – температура полосы в промежутке между проходами, т.е. в начале расчетного участка, 0С; t - время прохождения сечения полосы расчетного участка, с;  , где L – длина межклетевого промежутка, м; v – скорость полосы, м/с; h – толщина полосы между проходами, мм; С1 – коэффициент зависящий от марки стали, при прокатке углеродистых сталей С1 = 19,5×10-12 мм/с×град3 , а для легированных сталей С1 = 17,5×10-12 мм/с×град3.

, где L – длина межклетевого промежутка, м; v – скорость полосы, м/с; h – толщина полосы между проходами, мм; С1 – коэффициент зависящий от марки стали, при прокатке углеродистых сталей С1 = 19,5×10-12 мм/с×град3 , а для легированных сталей С1 = 17,5×10-12 мм/с×град3.

К теплопотерям прокатываемого металла относят также конвективное излучение. Экспериментально установлено, что конвективные потери тепла при горячей прокатке полос прямоугольного сечения составляют от 5 до 15% от потерь излучением и с достаточной для расчетов точностью их можно рассчитать по формуле:

Dtкон = 0,1 Dtизл

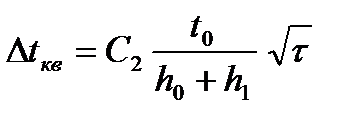

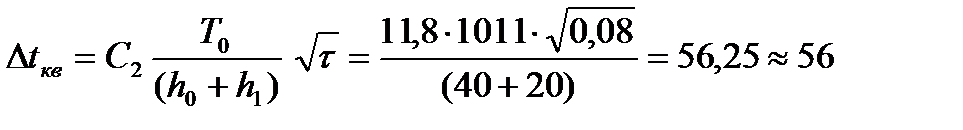

Падение температуры за счет контакта полосы с валками можно рассчитать по формуле

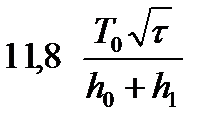

, 0С,

, 0С,

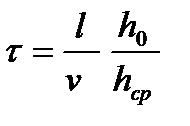

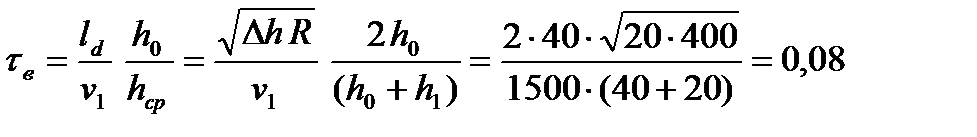

где С2 – коэффициент теплопередачи, для стальной полосы С2 = 11,8 мм/с1/2; t - время прохождения сечения полосы через зону деформации, равное

, с.

, с.

Повышение температуры за счет тепловыделения в результате работы пластической деформации, можно определить по формуле

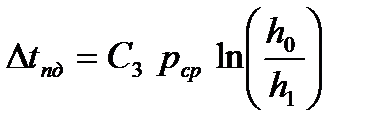

, 0C,

, 0C,

где рср – среднее давление прокатки, МПа; коэффициент С3 = 0,86 град/МПа для прокатки стальной полосы.

Падение температуры при гидросбиве окалины обычно составляет приблизительно около 5-500С и зависит от конструкции гидросбива и его технологических параметров.

Следует отметить, что для расчета падения температуры на промежуточном рольганге Dtизл, применительно к различным типам станов, существует множество формул. Так, для широкополосных станов предлагается использовать уравнение

Dtизл = - 221,2 + 0,221× tчерн + 40,2× tпр.р / hпк,

где tчерн – температура полосы на выходе из черновой группы клетей, 0С; hпк - толщина раската (подката) на выходе из черновой группы, мм; tпр.р - время транспортировки листа по промежуточному рольгангу, с. Применение этой формулы для станов 1700 КарМК, 1700 ММЗ, 2000 НЛМК показало хорошее совпадение расчетных и экспериментальных данных.

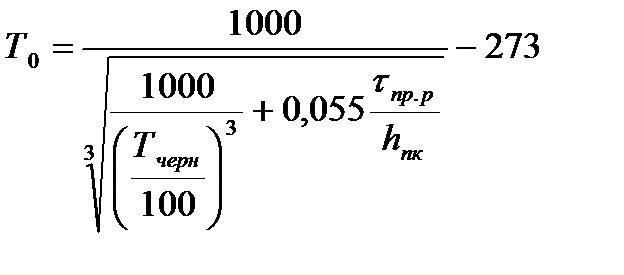

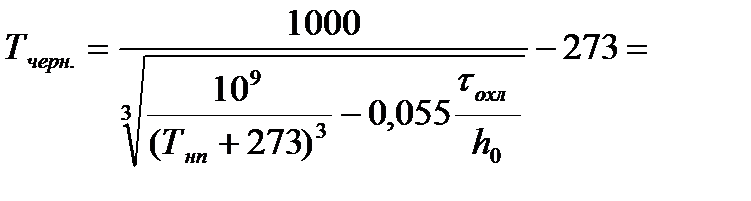

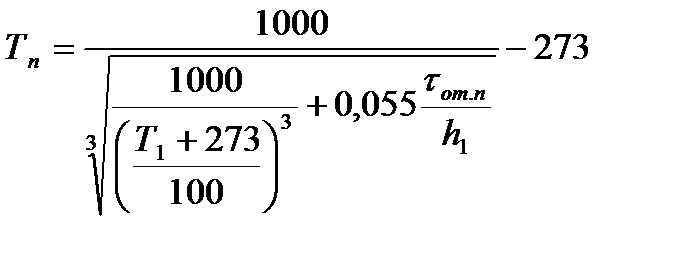

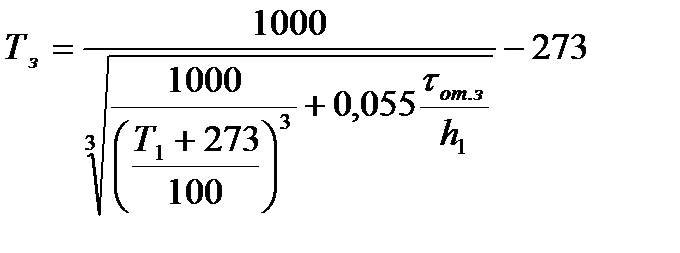

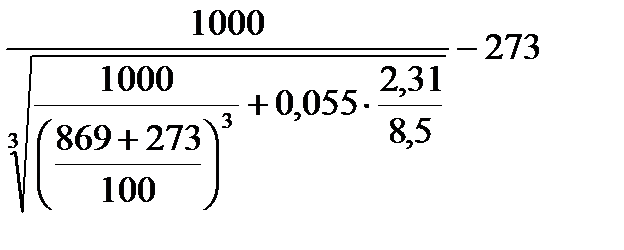

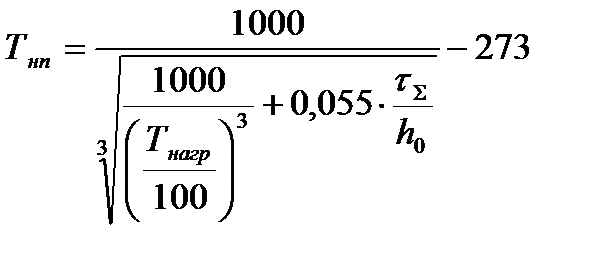

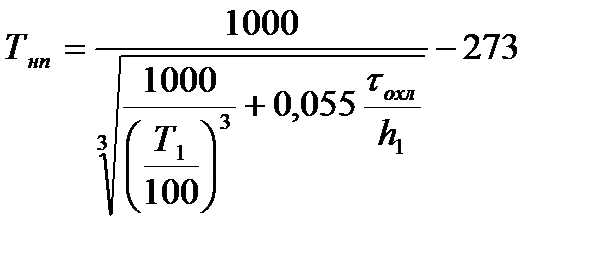

Однако для расчета падения температуры на промежуточном рольганге или в паузах между проходами на реверсивных клетях толстолистовых станов лучше использовать формулу, приведенную в «Справочнике прокатчика»

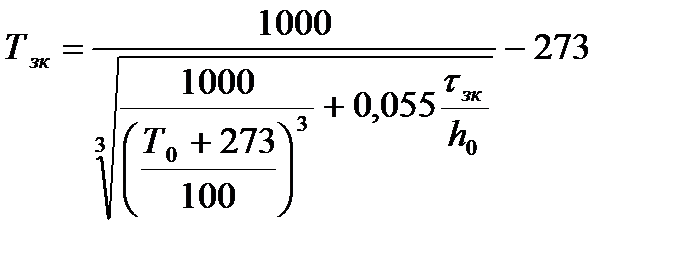

,

,

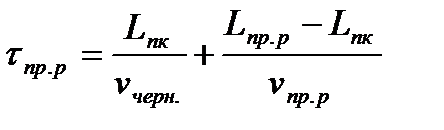

где Тчерн – температура металла после последнего прохода в черновой клети, К; tрр – время нахождения раската на промежуточном рольганге или паузы между проходами, равное

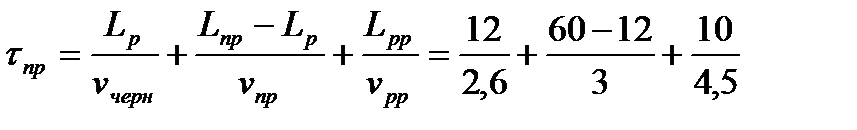

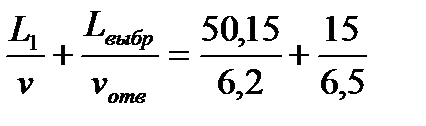

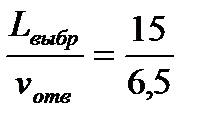

,

,

где Lпк – длина подката; Lпр.р, и vпр.р – длина и скорость промежуточного рольганга; vчерн - скорость листа на выходе из черновой клети.

Определение температурного режима удобно проводить против хода прокатки, так как температура прокатки в последнем проходе или последней клети многоклетьевого стана обычно задается из условия получения необходимой структуры металла, которая определяет физико-механические свойства листа.

Для получения температуры металла в предпоследней клети из температуры конца прокатки вычитают величину прироста температуры за счет деформации в последней клети (или проходе) и прибавляют величину падения температуры при остывании за время между предпоследним и последним проходом. Эта процедура повторяется для всех проходов или клетей стана.

Для определения температуры перед первым проходом, т. е. температуры выдачи металла из печи (температуры нагрева) или из предыдущей прокатной группы, например, черновой, и величины падения температуры необходимо учитывать полное время транспортировки и ожидания полосы на рольганге.

7.2. Примеры расчетов

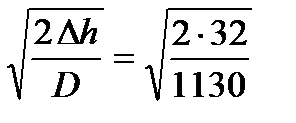

Пример 1. Определить температуру слитка, при которой возможен захват металла чугунными валками диаметром 1130 мм, если максимальное обжатие за проход Dh = 32 мм, а скорость прокатки 2,12 м/с.

Решение.

1. Определяем угол захвата металла валками

a =  = 0,238 рад.

= 0,238 рад.

Для свободного захвата металла валками необходимо, чтобы угол захвата был меньше или равен углу трения (a £ b).

2. Принимаем угол трения равным коэффициенту контактного трения, т. е.

b = f = a.

3. Рассчитываем коэффициент контактного трения

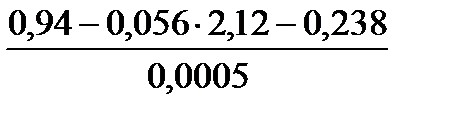

f = 0,94 – 0,0005 T – 0,056 v = 0,94 – 0,0005×T – 0,056×2,12 = 0,238

4. Находим температуру слитка

Т =  » 1166 0С.

» 1166 0С.

Пример 2. Определить температуру полосы на входе во вторую чистовую клеть НШС 2000. Температура на выходе из последней клети черновой группы Тчерн. =1070 0С (1343 0К), скорость полосы на выходе из черновой клети vчерн. = 2 м/с, скорость промежуточного рольганга vпр = 3 м/с, длина промежуточного рольганга Lпр = 100 м, толщина подката 40 мм, длина 60 м. Остальные исходные данные: h1 = 20 мм, рср = 180 МПа, Dв = 800 мм, v1 = 1,5 м/с, расстояние между клетями Lмк = 6 м.

Решение.

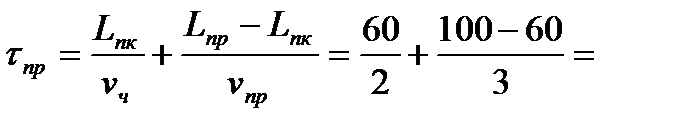

1. Определяем время нахождения раската на промежуточном рольганге

43,3 c.

43,3 c.

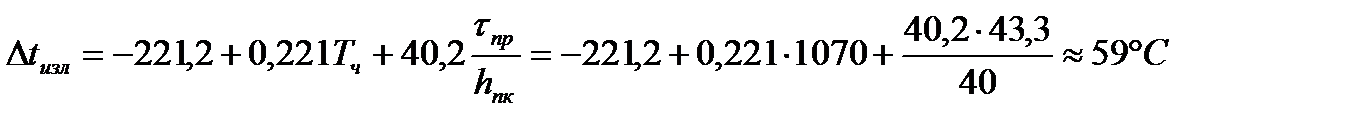

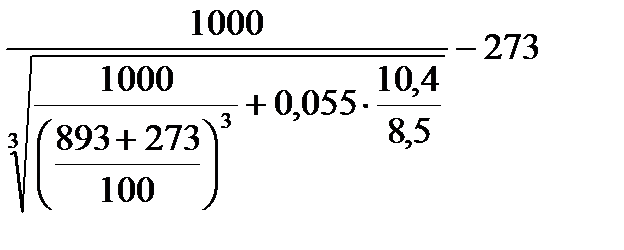

2. Вычисляем падение температуры полосы на промежуточном рольганге

.

.

3. Вычисляем температуру полосы на входе в первую клеть чистовой группы

Т01 = Тчерн. - Dtизл = 1070 –59 = 1011 0С.

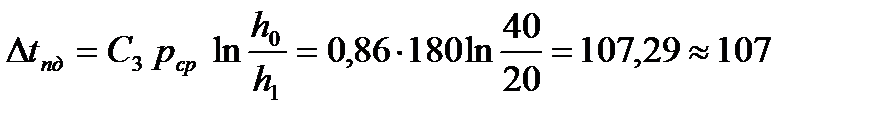

4. Определяем повышение температуры полосы за счет работы деформации при прокатке в первой клети чистовой группы

0С.

0С.

5. Находим время прохождения сечения полосы в контакте с валками в первой клети чистовой группы

с.

с.

6. Вычисляем падение температуры за счет контакта полосы с валками

0С.

0С.

7. Определяем температуру полосы на выходе из первой клети

T1 = T01 - Dtкв + Dtпд = 1011 – 56 + 107 = 1062 0C.

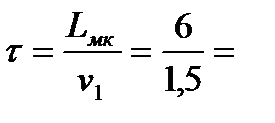

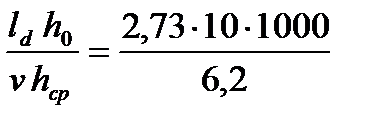

8. Вычисляем время прохождения сечения полосы в промежутке между первой и второй клетями

4 с.

4 с.

9. Находим теплопотери излучением в промежутке между первой и второй клетями, т. е. в паузе между проходами

12 0С.

12 0С.

10. Определяем температуру полосы на входе во вторую клеть чистовой группы

Т02 = Т1 - Dtизл. = 1062 –12 = 1050 0C .

Пример 3. Определить температуру листа из стали Ст. 3 перед вторым проходом в чистовую клеть ТЛС 3000. Скорость прокатки в чистовой клети 4,2 м/с, Dв = 800 мм. Падение температуры листа после гидросбива перед первым проходом составляет 200С. Толщина листа после прохода h1 = 30 мм. Расстояние кромки листа от оси валков после остановки листа для реверса Lкв = 3 м, пауза между проходами при реверсе 3 с, скорость рабочего рольганга 4,5 м/с, длина 10 м. Остальные исходные данные: температура на выходе из черновой клети 10700С (1343 0К), скорость прокатки 2,6 м/с, скорость промежуточного рольганга 3 м/с, длина промежуточного рольганга 60 м, толщина раската 40 мм, длина 12 м.

Решение.

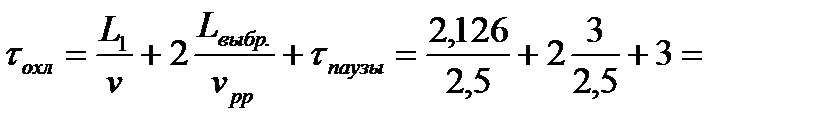

1. Определяем время охлаждения раската между черновой и чистовой клетями

= 22,84 с.

= 22,84 с.

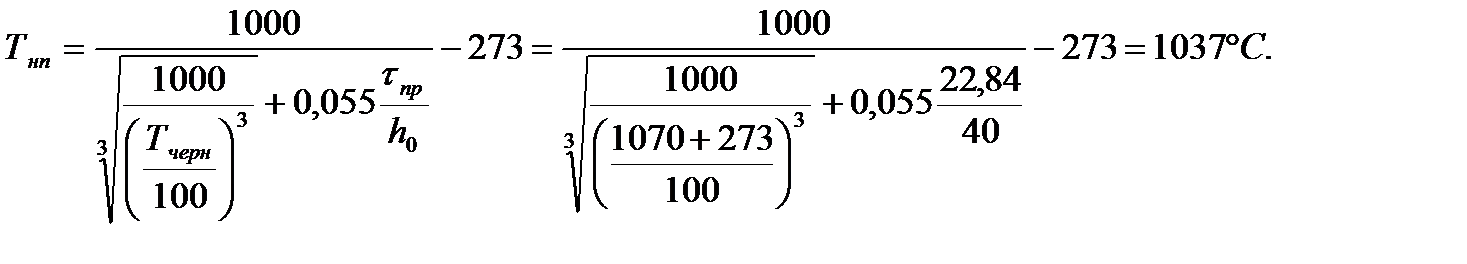

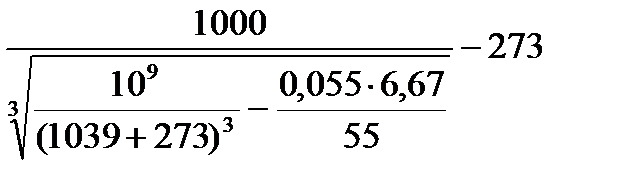

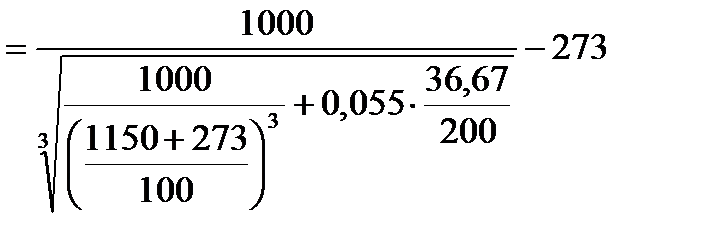

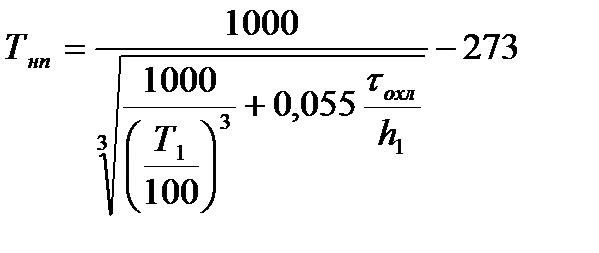

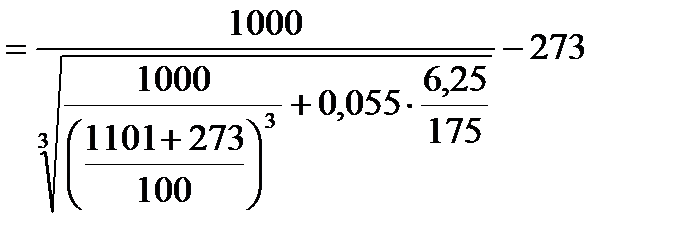

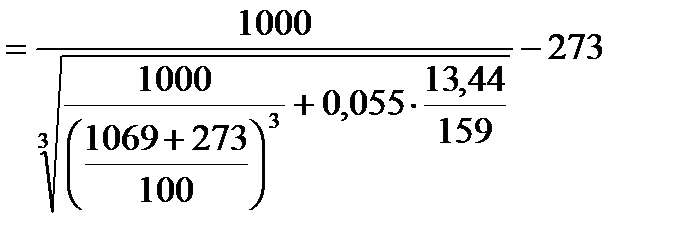

2. Вычисляем температуру начала прокатки полосы в чистовой клети

3. Определяем температуру металла перед захватом валками чистовой клети после гидросбива воздушной окалины

Т0 = Тнп - Dtгс = 1037 – 20 = 1017 0С.

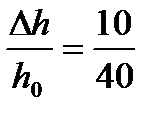

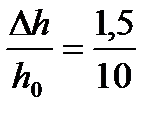

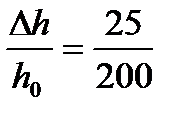

4. Определяем абсолютное и относительное обжатие в первом проходе

Dh = h1 – h0 = 40 – 30 = 10 мм; e =  = 0,250.

= 0,250.

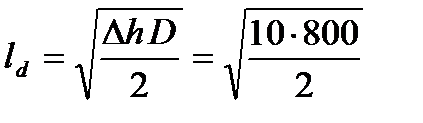

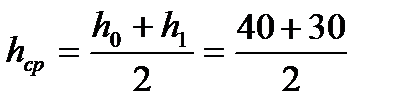

5. Находим длину дуги контакта металла с валками и среднюю толщину листа

= 63,25 мм;

= 63,25 мм;  = 35 мм.

= 35 мм.

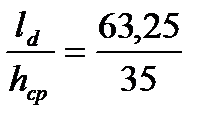

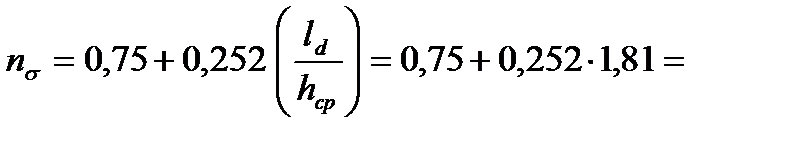

6. Определяем показатель фактора формы

= 1,81.

= 1,81.

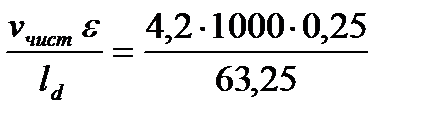

7. Вычисляем скорость деформации металла в первом проходе чистовой клети

U =  = 16,60 c-1.

= 16,60 c-1.

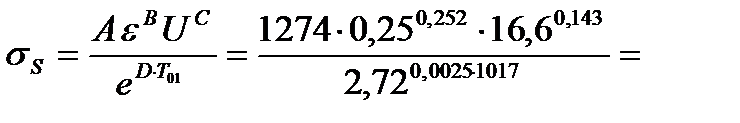

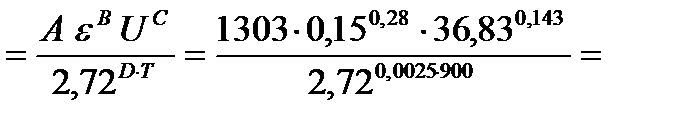

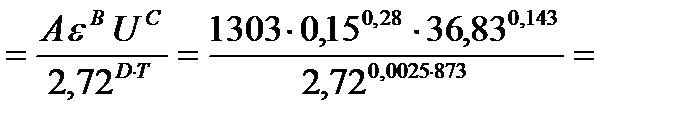

8. Находим сопротивление деформации металла в 1-ом проходе чистовой клети

107, 69 МПа .

107, 69 МПа .

9. Определяем коэффициент напряженного состояния металла

1,21.

1,21.

10. Находим среднее удельное давление в первом проходе чистовой клети

рср = 1,15 ns ss = 1,15 × 1,21 × 107,69 = 149,93 МПа .

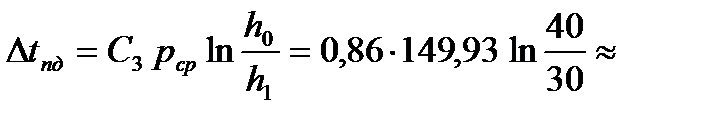

11. Определяем повышение температуры металла за счет работы деформации при прокатке

37 0С.

37 0С.

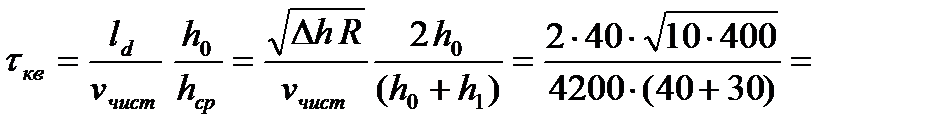

12. Находим время прохождения сечения листа в контакте с валками чистовой клети

0,02 с.

0,02 с.

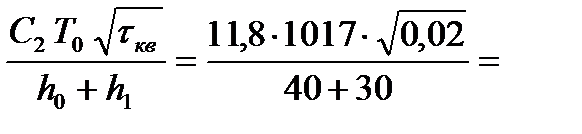

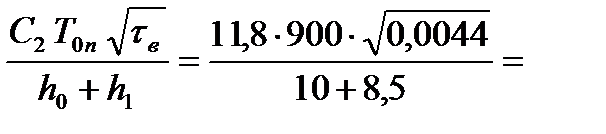

13. Вычисляем падение температуры за счет контакта листа с валками

Dtкв=  22 0С.

22 0С.

14. Определяем температуру листа на выходе из чистовой клети после первого прохода

T1 = T0 - Dtкв + Dtпд = 1017 – 22 + 37 = 1032 0C.

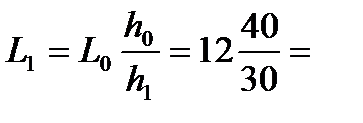

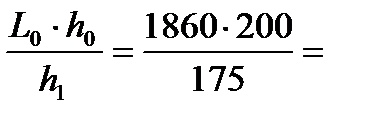

15. Определяем длину листа после первого прохода в чистовой клети

16000 мм = 16 м.

16000 мм = 16 м.

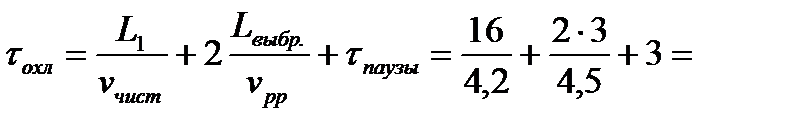

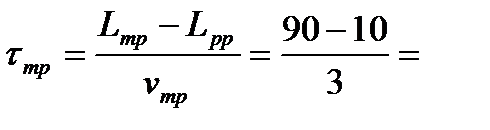

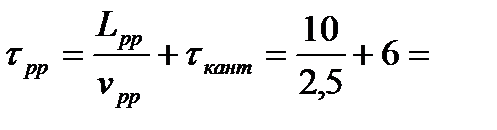

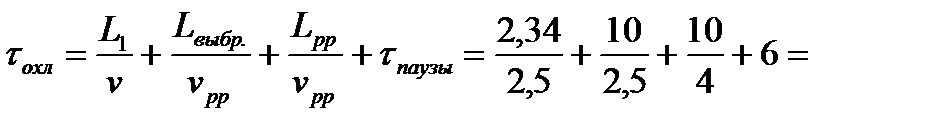

16. Вычисляем время охлаждения листа на рольганге во время реверса между первым и вторым проходами:

8,14 с .

8,14 с .

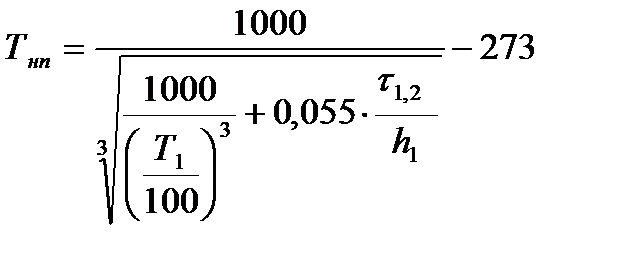

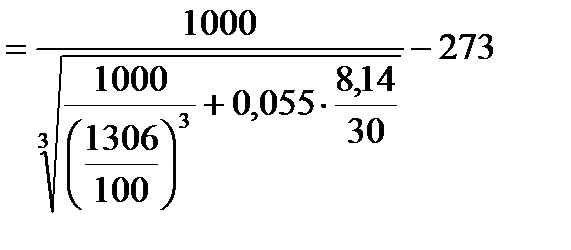

17. Вычисляем температуру листа изменившуюся за счет теплопотерь на излучение во время реверса перед вторым проходом до гидросбива

= 1017 0С.

= 1017 0С.

Пример 4. Определить температуру прокатки листа из стали 40Х13 в черновой клети толстолистового стана, если известно, что его температура во время остановки для реверса перед вторым проходом в чистовой клети Т02 = 1025 0С. Скорость прокатки в чистовой клети 4,6 м/с, длина листа после первого прохода L1 = 11,02 м при относительном обжатии 10,9% , Н1 = 49 мм, Dв = 750 мм. Падение температуры листа после гидросбива воздушной окалины перед первым проходом 20 0С. Среднее контактное давление в очаге деформации 156 МПа.

Остальные исходные данные: частота вращения валков в черновой клети 36 об/мин, расстояние между клетями 44 м, скорость промежуточного рольганга 2,5 м/с. Длина рабочего рольганга чистовой клети 12 м, скорость до клети 4 м/с, после клети – 4,72 м/с. Расстояние задней кромки листа от оси валков чистовой клети после остановки листа для реверса Lкв = 3 м. Пауза при реверсе 2 сек.

Решение.

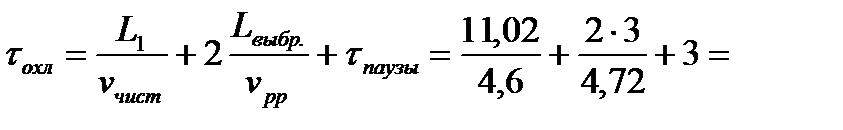

1. Вычисляем время охлаждения листа на рольганге во время реверса между первым и вторым проходами:

6,67 с.

6,67 с.

2. Находим температуру раската после первого прохода в чистовой клети

= 1032 0С.

= 1032 0С.

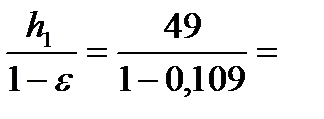

3. Определяем толщину и длину раската перед чистовой клетью, а также абсолютное обжатие за проход

h0 =  55 мм; L0 =

55 мм; L0 =  9,82 м;

9,82 м;

∆h = h0 – h1 = 55 – 49 = 6 мм.

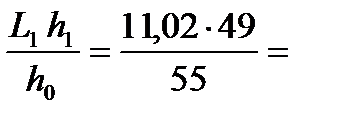

4. Находим длину дуги контакта металла с валками и определяем показатель фактора формы

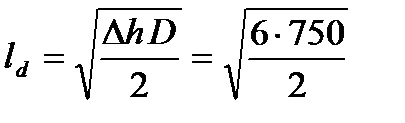

= 47,43 мм;

= 47,43 мм;

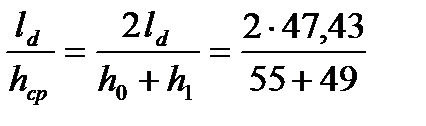

= 0,91.

= 0,91.

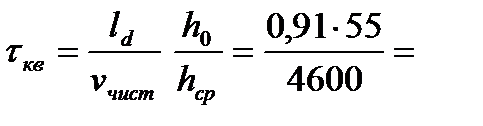

5. Определяем время прохождения сечения листа в контакте с валками чистовой клети

0,011 с.

0,011 с.

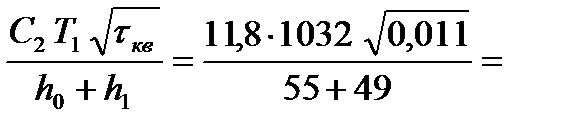

6. Вычисляем падение температуры за счет контакта листа с валками

Dtкв =  12 0С.

12 0С.

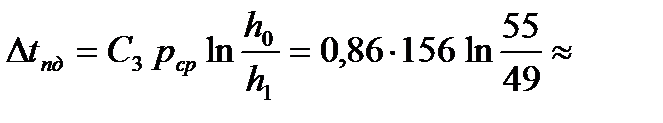

7. Определяем повышение температуры металла за счет работы деформации при прокатке в чистовой клети

15 0С.

15 0С.

8. Находим температуру полосы перед захватом ее валками чистовой клети после гидросбива воздушной окалины

Т0 = Т1 + Dtкв – Dtкв = 1032 + 12 – 15 = 1029 0С.

9. Определяем температуру начала прокатки в чистовой клети до гидросбива

Тнп = Т0 + ∆tгс = 1029 + 10 = 1039 0С.

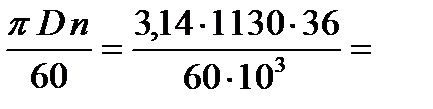

10. Находим окружную скорость (скорость прокатки) валков в черновой клети

vчерн =  2,13 м/с.

2,13 м/с.

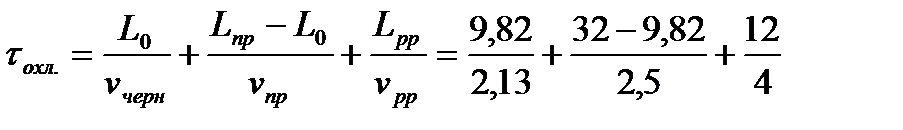

11. Рассчитаем время охлаждения полосы между черновой и чистовой клетью

= 16,48 с.

= 16,48 с.

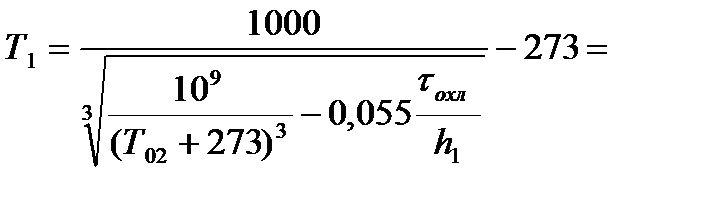

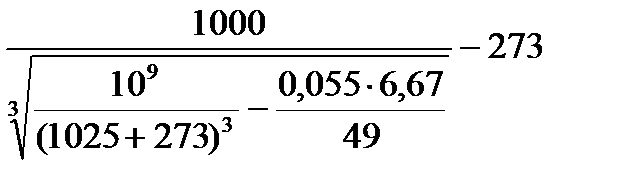

12. Определяем температуру прокатки листа в черновой клети

= 1055 0С.

= 1055 0С.

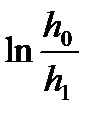

Пример 5. Определить необходимую скорость прокатки, обеспечивающую температуру Т1 = 900 0С полосы из стали 40Х13 на выходе после последнего прохода на реверсивном стане 800. Диаметр рабочих валков 500 мм. Температура полосы на входе в клеть Т0 = 910 0С, толщина полосы на входе h0 = 30 мм, на выходе h1 = 22 мм, контактное давление в очаге деформации рср = 300 МПа.

Решение.

Скорость прокатки можно найти через формулу, определяющую величину падения температуры за счет контакта металла с валками. Температурный баланс полосы за проход имеет вид

Т1 = Т0 – Dtкв + Dtпд.

Тогда Dtкв = Т0 – Т1 + Dtпд.

1. Находим величину повышения температуры за счет работы пластической деформации

D tпд = 0,86 рср  = 0,86× 300

= 0,86× 300  = 0,86× 300× 0,31 = 80 0С .

= 0,86× 300× 0,31 = 80 0С .

2. Определяем падение температуры за счет контакта металла с валками

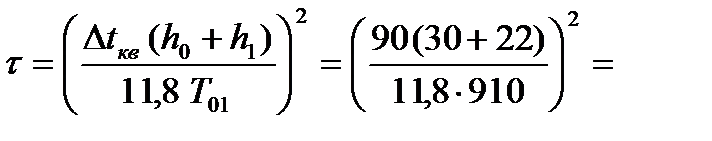

D tкв = 910 – 900 + 80 = 90 0С.

3. Вычисляем время прохождения сечения полосы через зону деформации, используя формулу D tкв =

0,19 с.

0,19 с.

4. Находим скорость прокатки для данных условий

t =  ; v=

; v=  = 0,27 м/с

= 0,27 м/с

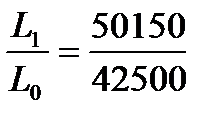

Пример 6. На толстолистовом стане 5000 прокатали лист размером 8,5×2500×50150 мм из стали 45. Скорость прокатки 6 м/с, валки чугунные диаметром 850 мм. Длина листа перед последним проходом L0 = 42500 мм, температура раската 9000С, скорость рабочего рольганга перед захватом металла валками 5,8 м/с, за клетью 6,2 м/с. Определить разность температур переднего и заднего концов раската после его остановки на расстоянии 15 м от оси валков.

Решение.

1. Определяем коэффициент вытяжки полосы в последнем проходе

l =  = 1,18.

= 1,18.

2. Находим толщину полосы на входе в клеть

h0 = l h1 = 1,18 × 8,5 = 10 мм.

3. Определяем абсолютное и относительное обжатие

Dh = h0 – h1 = 10 – 8,5 = 1,5 мм ;

e =  = 0,15 .

= 0,15 .

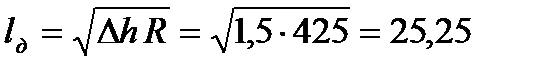

4. Вычисляем длину дуги захвата металла валками

мм;

мм;

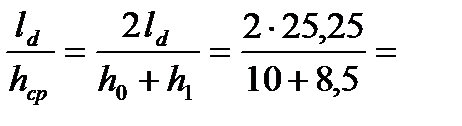

5. Определяем фактор формы очага деформации

2,73.

2,73.

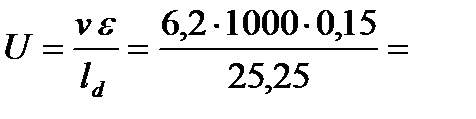

6. Находим среднюю скорость деформации металла

36,83 с-1.

36,83 с-1.

7. Определяем время охлаждения заднего конца полосы

tзк =  = 8,09 c.

= 8,09 c.

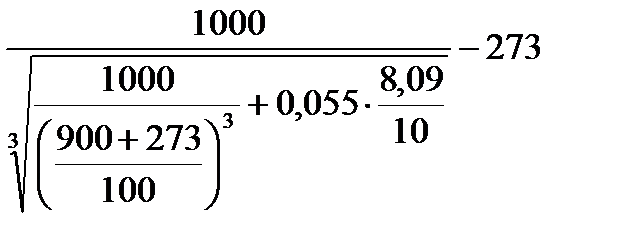

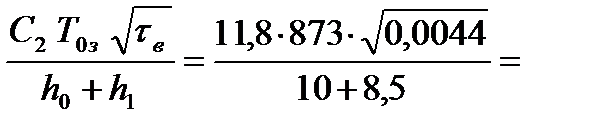

8. Вычисляем температуру заднего конца полосы на входе в клеть, изменившуюся за счет теплопотерь на излучение

=

=  = 8730С.

= 8730С.

9. Вычисляем истинное сопротивление деформации металла для переднего и заднего концов раската

σsп  135 МПа;

135 МПа;

σsз  144 МПа.

144 МПа.

10. Находим коэффициент напряженного состояния полосы при прокатке при условии (ld /hcp) > 1

ns = 0,75 + 0,252  = 0,75 + 0,252× 2,73 = 1,44.

= 0,75 + 0,252× 2,73 = 1,44.

11. Определяем среднее контактное давление для переднего и заднего концов полосы

рср.п = nb ns ssп = 1,15× 1,44× 135,03 = 223,61 МПа;

рср.з = nb ns ssп = 1,15× 1,44× 144,47 = 239,24 МПа.

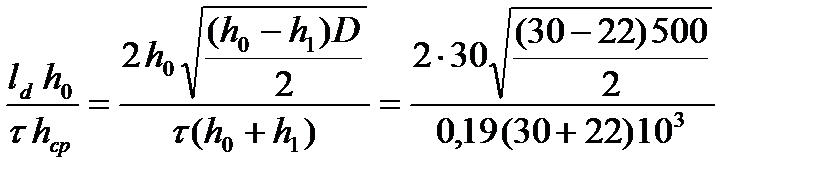

12. Находим время прохождения сечения полосы в контакте с валками

tв =  = 0,0044 с.

= 0,0044 с.

13. Вычисляем падение температуры за счет контакта полосы с валками переднего и заднего концов полосы

Dtквп =  38,08 = 38 0С.

38,08 = 38 0С.

Dtквз =  36,94 = 37 0С.

36,94 = 37 0С.

14. Определяем повышение температуры полосы за счет работы деформации при прокатке для переднего и заднего концов полосы

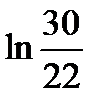

Dtпдn = А3 рсрп ln  0,86× 223,61 ln

0,86× 223,61 ln  = 31,25 = 31 0C;

= 31,25 = 31 0C;

Dtпдз = А3 рсрз ln  0,86× 239,24 ln

0,86× 239,24 ln  = 33,43= 33 0C;

= 33,43= 33 0C;

15. Находим температуру переднего и заднего концов полосы на выходе из клети

Т1п = Т0 - Dt2п + Dt3n = 900 – 38 + 31 = 893 0С;

Т1з = Т0 - Dt2з + Dt3з = 873 – 37 + 33 = 869 0С;

16. Находим время нахождения раската на отводящем рольганге

tот.п =  = 10,4 c;

= 10,4 c;

tот.з =  = 2,31 c;

= 2,31 c;

17. Рассчитаем падение температуры переднего и заднего концов полосы на отводящем рольганге

=

=  = 854 0С.

= 854 0С.

=

=  = 861 0С.

= 861 0С.

18. Находим разницу между температурами переднего и заднего концов полосы

Dt = Tз – Тп = 861 – 854 = 7 0С.

Пример 7.В черновой клети ТЛС 3600 прокатывается сляб 200х1860х2450 мм из стали 09Г2ФБ по следующей схеме: два прохода сляб прокатывается поперек оси прокатки для получения требуемой ширины листа с обжатием в проходах 25 и 16 мм соответственно и два прохода вдоль оси прокатки с обжатием 30 и 29 мм в каждом. Температура нагрева сляба 1150 0С, скорость прокатки в первых двух проходах 2,5 м/с, в остальных 4 м/с. Валки стальные диаметром 1050 мм. Рассчитать падение температуры после гидросбива в каждом проходе, если известно, что температура раската перед пятым проходом должна быть 1030 0С.

Остальные исходные данные: расстояние от печи до клети 90 м, скорость транспортного рольганга 3 м/с, длина рабочего рольганга стана 10 м, скорость совпадает со скоростью прокатки. Разворот раската происходит за 10 м до клети в течение 6 с. Длина выброса раската из валков после прохода 3 м, время реверса 3 с. Конечные размеры листа 100х2340х3720 мм.

Решение.

Первый проход

1. Определяем время нахождения сляба на транспортном рольганге

26,67 c.

26,67 c.

2. Определяем время нахождения сляба на рабочем рольганге стана

10 c.

10 c.

3. Вычисляем время охлаждения сляба между нагревательной печью и станом

tохл = tтр + tрр = 26,67 + 10 = 36,67 с.

4. Находим температуру листа перед первым проходом (температуру начала прокатки) в черновой клети, изменившуюся за счет теплопотерь на излучение до гидросбива

= 1136 0С

= 1136 0С

5. Определяем температуру сляба перед захватом металла, выбирая падение температуры после гидросбива 35 0С

Т0 = Тнп – Dtгс = 1136 – 35 = 1101 0С.

Согласно условию задачи сляб первые два прохода прокатывается поперек оси прокатки. Тогда

b0 = L0 = 2450 мм, L0 = b0 = 1860 мм.

6. Определяем относительное обжатие, толщину и длину сляба после прохода

e =  = 0,125;

= 0,125;

h1 = h0 – Dh = 200 – 25 = 175 мм;

L1 =  2126 мм.

2126 мм.

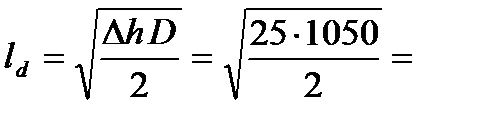

7. Вычисляем длину дуги контакта металла с валками и среднюю толщину листа

114,56 мм;

114,56 мм;

hcp = (h0 + h1)/2 = (200 + 175)/2 = 187,5 мм .

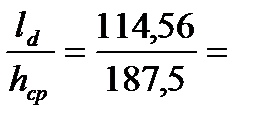

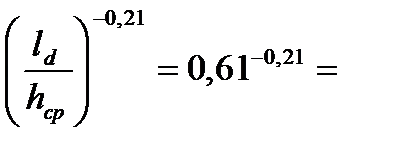

8. Находим показатель фактора формы

0,61.

0,61.

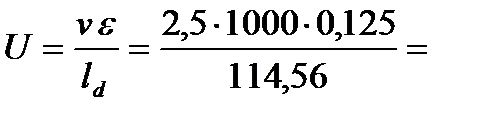

9. Определяем скорость деформации металла

2,73 с-1 .

2,73 с-1 .

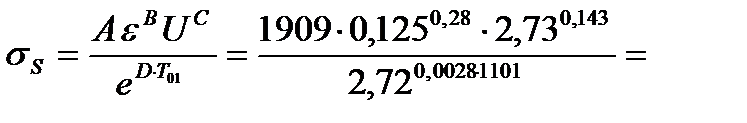

10. Вычисляем сопротивление деформации металла

56,53 МПа.

56,53 МПа.

11. Определяем коэффициент напряженного состояния металла

ns =  1,11.

1,11.

12. Находим среднее удельное давление

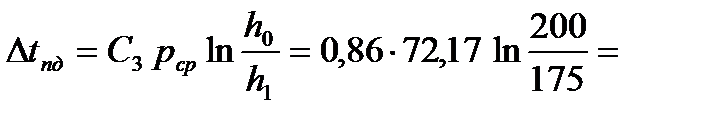

рср = 1,15 ns ss = 1,15 × 1,11× 55,56 = 72,17 МПа .

13. Определяем повышение температуры металла за счет работы пластической деформации

8 0С.

8 0С.

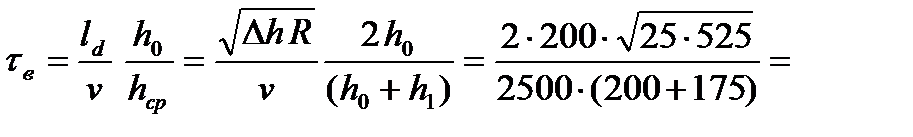

14. Находим время прохождения сечения листа в контакте с валками

0,05 с.

0,05 с.

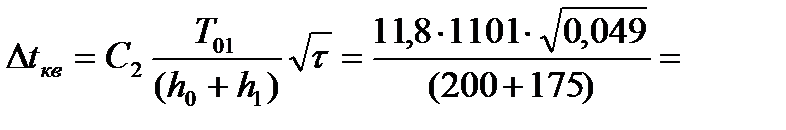

15. Вычисляем падение температуры за счет контакта металла с валками

8 0С.

8 0С.

16. Определяем температуру листа на выходе клети после прохода

T1 = T0 - Dtкв + Dtпд = 1101 – 8 + 8 = 1101 0C.

Второй проход

1. Вычисляем время нахождения листа на рольганге во время реверса между первым и вторым проходами

6,25 с .

6,25 с .

2. Находим температуру листа перед вторым проходом до гидросбива, которая изменилась за счет теплопотерь на излучение за время реверса

= 1099 0С.

= 1099 0С.

3. Определяем температуру сляба перед захватом металла, выбирая падение температуры после гидросбива 30 0С

Т0 = Тнп – Dtгс = 1099 – 30 = 1069 0С.

Остальные параметры рассчитываем аналогично п.п. 6– 6 первого прохода.

Третий проход

Согласно условию задачи сляб в последних двух проходах прокатывается вдоль оси прокатки. Тогда

b0 = L1 = 2340 мм, L0 = b1 = 2450 мм.

1. Вычисляем время нахождения листа на рольганге между вторым и третьим проходами

13,44 с .

13,44 с .

2. Вычисляем температуру листа до гидросбива, изменившуюся за счет теплопотерь на излучение между проходами за время реверса и разворота

= 1062 0С.

= 1062 0С.

3. Определяем температуру полосы после гидросбива воздушной окалины

Т0 = Тнп – Dtгс = 1062 – 25 = 1037 0С.

Остальные параметры третьего и четвертого проходов рассчитываем аналогично предыдущим вычислениям. Данные расчета температурных параметров по проходам представлены в табл. 7.1.

Таблица 7.1.

Силовые и температурные параметры прокатки на стане 3600 сляба

200х1860х2450 мм на лист 100х2340х3720 мм из стали 09Г2ФБ

| Номер | h0, | Dh, | h1, | b0, | L0, | Tнп, | Dtгс, | Т0, | pcp, | Dtкв, | Dtпд, | T1, |

| прохода | мм | мм | мм | мм | мм | 0С | 0С | 0С | МПа | 0С | 0С | 0С |

| 72,17 | ||||||||||||

| 81,89 | ||||||||||||

| 93,96 | ||||||||||||

| 105,2 |