Порядок исследования САР

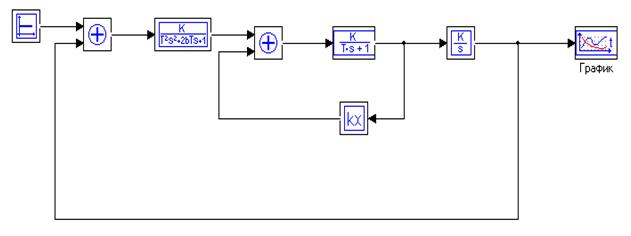

1. Введите структурную динамическую схему моделирования САР (рисунок 4).

Рисунок 4 – Структурная схема моделирования САР

2. Введите в соответствующие блоки схемы исходные данные для каждого динамического звена (каждой передаточной функции звеньев W1(p), W2(p), W3(p), Wос(p)) в соответствии со своим вариантом.

3. Задайте параметры расчета (см. с.34 и с.54 практикума [1]). Входной сигнал взять равным 100.

4. Запустите программу и получите график переходного процесса. Сохраните график для включения его в расчетно-графическую работу.

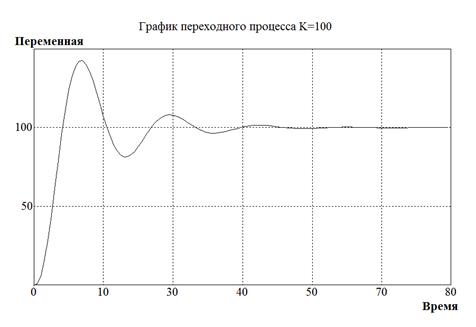

5. Если Ваша САР неустойчива, изменением коэффициента k в блоке kx (рисунок 4) передаточной функции местной обратной связи Wос(р) добейтесь затухающего (рисунок 5) и апериодического переходных процессов. Запишите эти значения k.

6. По полученной переходной характеристике, соответствующей колебательному затухающему процессу (рисунок 5), определите основные показатели, характеризующие качество регулирования САР (см. учебник [3], с.176 и методические указания к лабораторным работам [4], с.55).

Рисунок 5 – График переходного процесса исследуемой САР

Задание 3

В задании необходимо привести 1) конструкцию указанного в задании (таблица А.1 приложения) датчика физической величины, 2) схему его включения, 3) пример применения этого датчика в автоматике и 4) указанные ниже характеристики.

Датчики являются неотъемлемой частью САР. Датчик – устройство, предназначенное для преобразования физической величины в электрическую или

иную величину, удобную для дальнейшей передачи и преобразования. Свойства датчиков определяется их характеристиками. К наиболее часто используемым характеристикам и параметрам датчиков относятся функция преобразования, диапазоны входных и выходных значений, точность, наличие гистерезиса, нелинейность, разрешающая способность, динамические характеристики и некоторые другие.

Для каждого датчика можно вывести идеальное (теоретическое) соотношение, связывающее сигналы на его входе и выходе. Это идеальное соотношение y = f(x) называют функцией преобразования. Она может быть как линейной, так и нелинейной (например, степенной или экспоненциальной). Во многих случаях работы САР в режиме стабилизации параметра x нелинейные датчики можно считать линейными внутри некоторого ограниченного диапазона значений. В этом случае наклон прямой определяет чувствительность датчика. Для нелинейных функций преобразования чувствительность не является постоянной, и ее можно определить, взяв отношение приращений выходной и входной величин.

Нелинейность определяется для датчиков, функцию преобразования которых можно аппроксимировать прямой линией. Под нелинейностью понимают максимальное отклонение реальной функции преобразования от аппроксимирующей прямой. Нелинейность обычно выражается в процентах от максимальной величины входного сигнала, либо в единицах измеряемой величины. Если производственные допуски на датчик и допуски на интерфейс (схемы преобразования сигналов) превышают требуемую точность системы, необходимо проводить калибровку, т.е. определить индивидуальную функцию преобразования датчика, либо системы в целом.

Диапазон измеряемых (входных) значений – динамический диапазон внешних воздействий x, которые датчик может воспринять и преобразовать, не выходя за пределы допустимых погрешностей; или диапазон измерений – это разница между минимальным и максимальным значениями измеряемой величины.

Диапазон выходных значений – алгебраическая разность между электрическими выходными сигналами, измеренными при максимальной и минимальной величине входного (внешнего) воздействия.

Точность датчика указывает на погрешность измерений, т. е. величину максимального расхождения между показаниями реального и идеального датчиков. Погрешности датчиков могут быть представлены в следующем виде: а) непосредственно в единицах измеряемой величины; б) в процентах от значения максимального входного сигнала; в) в единицах выходного сигнала.

Разрешающая способность – это величина минимального изменения входного сигнала, приводящая к появлению минимального изменения выходного сигнала датчика при определенных условиях. Иногда разрешающая способность определяется в процентах от полной шкалы (максимального значения входного сигнала).

В стационарных условиях датчик полностью описывается своей функцией преобразования, диапазоном измеряемых значений, калибровочными коэффициентами и др. Однако на практике выходной сигнал датчика не всегда с достаточной точностью отслеживает изменения внешнего сигнала x, то есть любой датчик обладает параметрами, зависящими от времени, называемыми динамическими характеристиками. Если датчик имеет ограниченное быстродействие, он может регистрировать значения величины внешних воздействий, отличные от реальных в данный момент времени, иначе говоря, работать с динамической погрешностью.

В качестве динамических характеристик таких датчиков обычно указываются их частотные характеристики, показывающие, насколько быстро датчик может отреагировать на изменение внешнего воздействия. Для отображения относительного уменьшения выходного сигнала при увеличении частоты применяется амплитудно-частотная характеристика (АЧХ). Параметр граничная частота, соответствующий снижению выходного сигнала на 3 дБ, показывает, на какой частоте происходит 30% уменьшение величины выходного напряжения или тока. Эта граничная частота называется верхней частотой среза и считается предельной частотой работы датчика.

Частотные характеристики напрямую связаны с быстродействием датчика, которое выражается в единицах внешнего воздействия на единицу времени. Можно сказать, что быстродействие – максимальное количество измерений с нормированной погрешностью в единицу времени измерения. Другой способ описания быстродействия состоит в определении времени, требуемого для достижения выходным сигналом датчика уровня в 90% от стационарного или максимального значения при подаче на его вход ступенчатого внешнего воздействия. Еще один способ – определение постоянной времени τ датчика τ=C∙R. В тепловых терминах под C и R понимается теплоемкость и тепловое сопротивление. Постоянная времени является мерой инертности датчика, то есть по истечении времени, равного постоянной времени τ, входной сигнал системы (датчика) достигает уровня, составляющего около 63 % от установившегося значения. Аналогично можно показать, что по истечении трех постоянных времени уровень выходного сигнала составит 95 %.

Частота среза характеризует наименьшую или наибольшую частоту внешних воздействий, которую датчик может воспринять без искажений. Верхняя частота вреза показывает, насколько быстро датчик реагирует на внешнее воздействие, а нижняя – с каким самым медленным сигналом он может работать.

Рекомендуемая литература

1. Практикум по автоматике. Математическое моделирование систем автоматического регулирования / Под ред. Б.А. Карташова. – М.: КолосС, 2004. – 184 с.

2. Бородин, И.Ф. Автоматизация технологических процессов и системы автоматического управления / И.Ф.Бородин, С.А. Андреев – М.: КолосС, 2005. – 352 с.

3. Электропривод и электрооборудование : учебник для вузов / А.П. Коломиец, Н.П. Кондратьева, И.Р. Владыкин, С.И. Юран. – М.: КолосС, 2006. – 328 с.

4. Юран, С.И. Автоматизация тепловых процессов: метод. указ. к лаб. работам. – Ижевск : ФГБОУ ВПО Ижевская ГСХА, 2013. – 112 с.

5. Иванова, Г.М. Теплотехнические измерения и приборы: учебник для вузов / Г.М. Иванова, Н.Д. Кузнецов, В.С. Чистяков. – М.: Издательство МЭИ, 2005. – 460 с.

6. Монтаж электрооборудования и средств автоматизации: учебник для вузов / А.П. Коломиец, Н.П. Кондратьева, С.И. Юран, И.Р. Владыкин. – М.: КолосС, 2007. – 351 с.

7. Фрайден, Дж. Современные датчики. Справочник. – М.: Техносфера, 2005. – 592с.

8. Келим, Ю.М. Типовые элементы систем автоматического управления. – М.: ФОРУМ: ИНФРА-М, 2002. – 384 с.

9. "МВТУ" – программный комплекс для моделирования и исследования систем и объектов (сайт http://energy.power.bmstu.ru/mvtu/).

10. Федосов Б.Т. Программный комплекс для моделирования и исследования объектов и систем / методическое руководство. – Рудненский индустриальный институт, Казахстан. http://web.host.kz/atpp/fed.htm.

11. Бородин, И.Ф. Технические средства автоматики. – М.: Колос, 1982. – 303 с.

Приложение А

Таблица А.1 – Схемы для выполнения задания 1 и виды датчиков физических величин для выполнения задания 3

| № п. п. | Варианты к заданию 1 | Варианты датчиков к заданию 3 |

| Система регулирования из книги, указанной в списке литературы под №1 или №2 | ||

| Рис.Б.1 (Л.1, с.156) | Датчики давления | |

| Рис.Б.2 (Л.2, с.264) | Датчики уровня | |

| Рис.Б.3 (Л.1, с.158) | Датчики расхода | |

| Рис.Б.4 (Л.1, с.162) | Датчики температуры термоэлектрические | |

| Рис.Б.5 (Л.1, с.166) | Датчики температуры контактные и дилатометрические | |

| Рис.Б.6 (Л.2, с.268) | Полупроводниковые терморезисторы | |

| Рис.Б.7 (Л.1, с.168) | Термометры сопротивления | |

| Рис.Б.8 (Л.2, с.283) | Пирометры излучения | |

| Рис.Б.9 (Л.1, с.170) | Биметаллические и манометрические датчики температуры | |

| Рис.Б.10 (Л.2, с.266) | Датчики влажности | |

| Рис.Б.11 (Л.1, с.166) | Датчики перемещения | |

| Рис.Б.12 (Л.1, с.171) | Датчики угла поворота | |

| Рис.Б.13 (Л.2, с.286) | Датчики скорости вращения | |

| Рис.Б.14 (Л.2, с.265) | Датчики вибрации | |

| Рис.Б.15 (Л.2, с.269) | Датчики газового состава среды |

Таблица А.2 – Варианты передаточных функций к заданию 2

| № варианта | Ф.И.О. студента | W1(p) | W2(p) | W3(p) | Wос(p) | |

| 1. |  |  |  | |||

| 2. |  |  |  | |||

| 3. |  |  |  | |||

| 4. |  |  |  | |||

| 5. |  |  |  | |||

| 6. |  |  |  | |||

| 7. |  |  |  | |||

| 8. |  |  |  | |||

| 9. |  |  |  | |||

| 10. |  |  |  | |||

| 11. |  |  |  | |||

| 12. |  |  |  | |||

| 13. |  |  |  | |||

| 14. |  |  |  | |||

| 15. |  |  |  | |||

| 16. |  |  |  | |||

| 17. |  |  |  | |||

| 18. |  |  |  | |||

| 19. |  |  |  | |||

| 20. |  |  |  | |||

| 21. |  |  |  | |||

| 22. |  |  |  | |||

| 23. |  |  |  | |||

| 24. |  |  |  | |||

| 25. |  |  |  | |||

| 26. |  |  |  | |||

| 27. |  |  |  | |||

| 28. |  |  |  | |||

| 29. |  |  |  | |||

| 30. |  |  |  | |||

Приложение Б

СХЕМЫ

систем автоматического регулирования для выполнения

первого индивидуального задания (см. таблицу А.1)

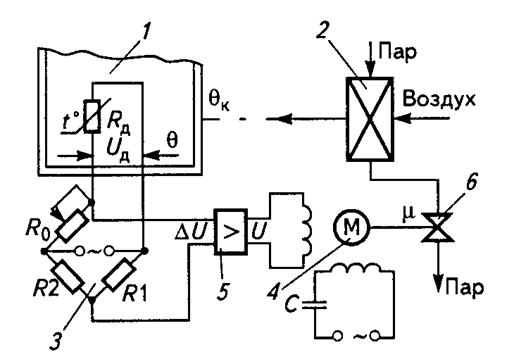

Рисунок Б.1 – Схема САР температуры:

1 – помещение; 2 – теплообменник (калорифер);

3 – измерительная мостовая схема;

4 – двухфазный исполнительный двигатель;

5 – дифференциальный магнитный усилитель;

6 – клапан (заслонка)

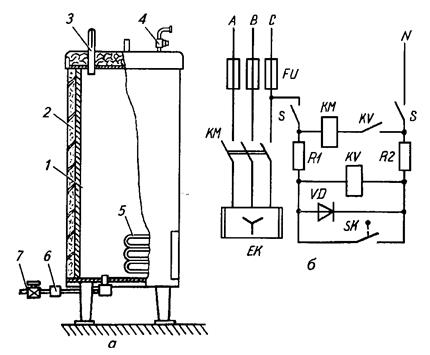

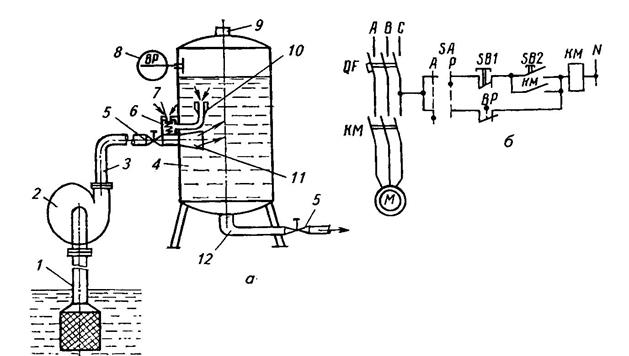

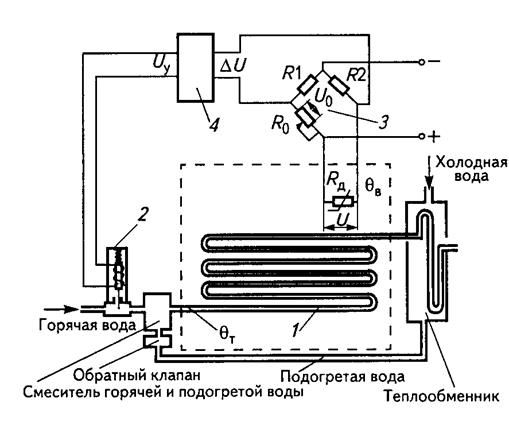

Рисунок Б.2 – Устройство водонагревателя типа УАП (а)

и принципиальная электрическая схема управления водонагревателем (б):

1 – стальной резервуар; 2 – стекловата; 3 – контактный термометр;

4 - патрубок для горячей воды; 5 – трубчатые элементные нагреватели; 6 – обратный клапан; 7 – запорный вентиль

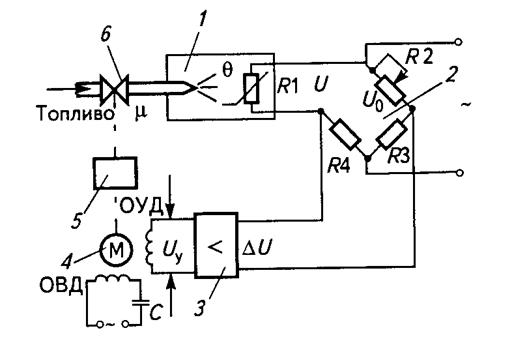

Рисунок Б.3 – Схема САР:

1 – печь; 2 – измерительная мостовая схема; 3 – дифференциальный магнитный усилитель; 4 – двухфазный электродвигатель; 5 – редуктор; 6 – клапан

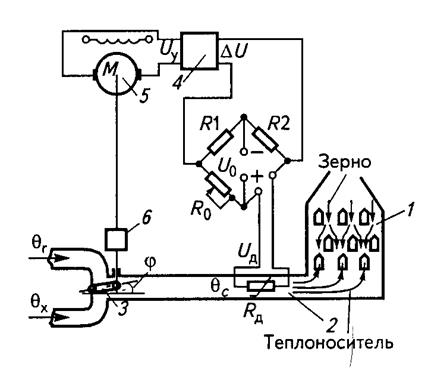

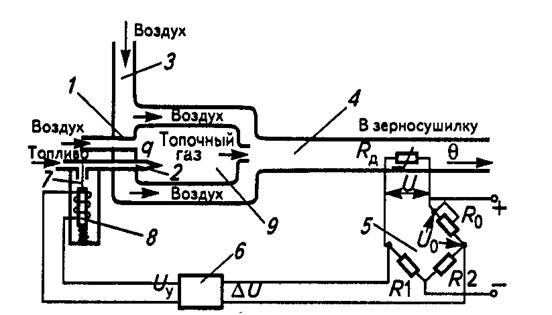

Рисунок Б.4 – Схема САР температуры теплоносителя, поступающего

В зерносушилку

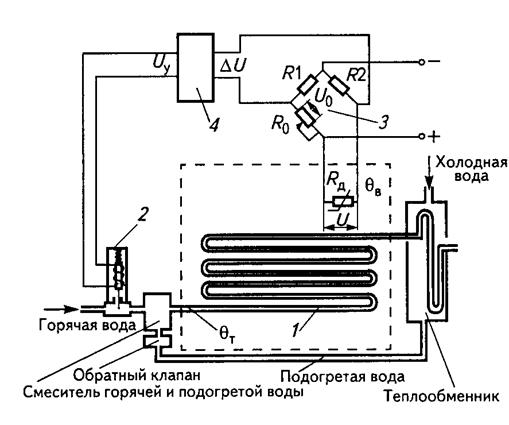

Рисунок Б.5 – Схема САР температуры воздуха в теплице

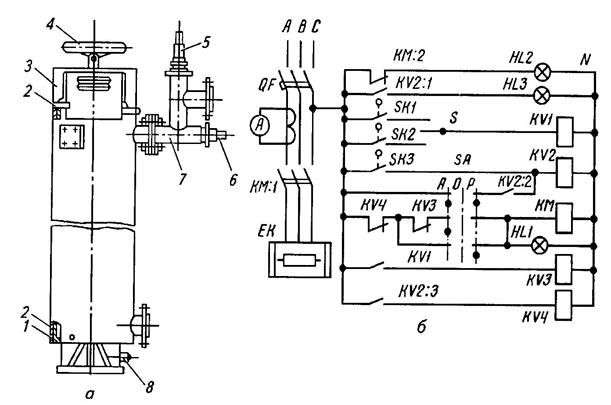

Рисунок Б.6 – Устройство котла КЭВ-3 (а) и принципиальная

электрическая схема управления котлом (б):

1 – корпус котла; 2 – теплоизоляция; 3 – крышка; 4 – маховик;

5, 6 – электроконтактные термометры; 7 – верхний патрубок;

8 – нижний патрубок

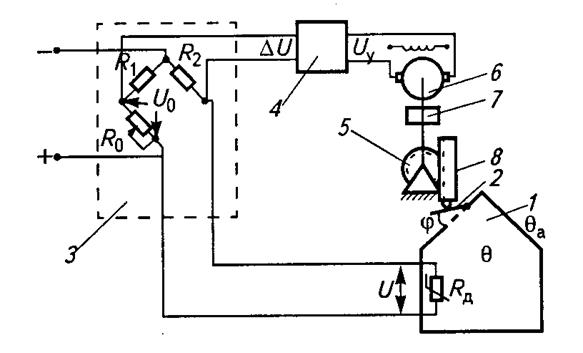

Рисунок Б.7 – Схема САР температуры воздуха, подаваемого

В зерносушилку

Рисунок Б.8 – Технологическая схема водоподъемной установки типа ВУ (а) и принципиальная электрическая схема управления установкой (б):

1 – всасывающая труба; 2 – насосный агрегат; 3 – нагнетательная труба; 4 – воздушно-водяной бак; 5 – запирающий вентиль; 6 – камера смешивания; 7 – воздушный клапан; 8 – датчик давления; 9 – предохранительный клапан; 10 – жиклер; 11 – диффузор; 12 – водоразборная труба

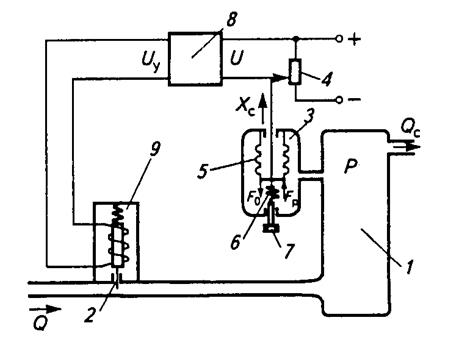

Рисунок Б.9 – Схема САР температуры воздуха в теплице

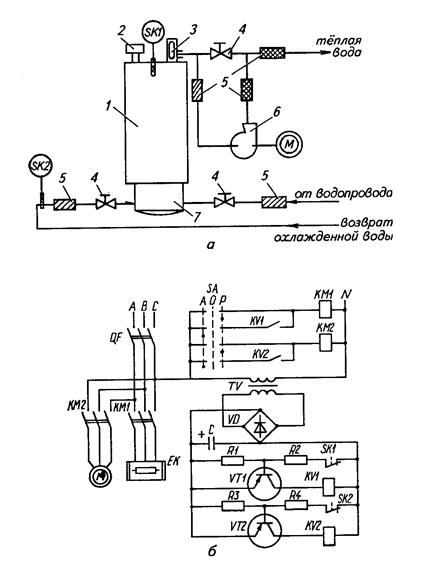

Рисунок Б.10 – Технологическая схема электронагревателя ВЭП-600 (а) и принципиальная электрическая схема управления электронагревателем (б):1 – проточный нагревательный бак; 2 – предохранительный клапан;

3 – термометр; 4 – запорный вентиль; 5 – изоляционная вставка трубы;

6 – насос; 7 – нагревательный бак

Рисунок Б.11 – Схема САР температуры воздуха в теплице

Рисунок Б.12 – Схема САР давления в ресивере

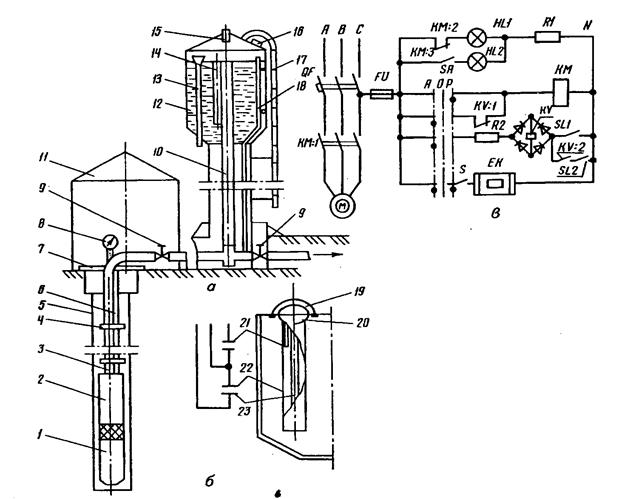

Рисунок Б.13 – Башенная водонасосная установка с погружным электродвигателем (а), схема датчика уровня воды (б) и принципиальная электрическая схема управления (в):

1 – погружной электродвигатель; 2 – многоступенчатый насос; 3 - водоподъемные трубы; 4 – хомуты; 5 – скважина; 6 – кабель; 7- плита; 8 – манометр; 9 – задвижки; 10 – напорно-разводящий трубопровод; 11 – санитарно-техническое помещение; 12 – бак; 13 – водосливная труба; 14 – датчик уровня; 15 – вентиляционный клапан; 16 – люк; 17 и 18 – внешняя и внутренняя лестницы; 19 – скоба; 20 – защитный корпус; 21, 22 и 23 – электроды соответственно верхнего, нижнего и общего уровней

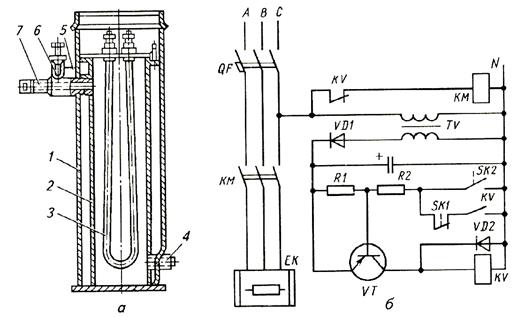

Рисунок Б.14 – Проточный водонагреватель. Устройство и схема управления: 1, 2 – цилиндрические стенки; 3 – группа ТЭНов; 4 – штуцер подачи холодной воды; 5 – штуцер крепления термодатчика; 6 – предохранительный клапан; 7 – штуцер отвода горячей воды

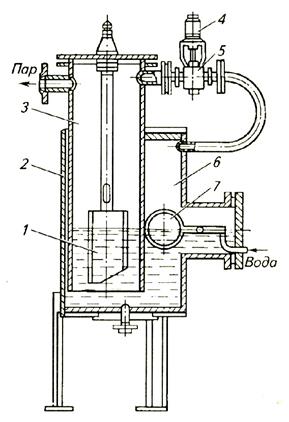

Рисунок Б.15 – Саморегулируемый электродный паровой котел типа ЭКП: 1 – электроды; 2 – корпус; 3 – центральная камера; 4 – регулятор давления; 5 – вентиль; 6 – внешняя камера; 7 – поплавковый регулятор