Датчики движения промышленных механизмов. позволяют контролировать состояние различных промышленных механизмов

5. Кнопка с фиксацией. Краткое описание:

Кнопки управления и переключатели используются для управления контакторами (магнитными пускателями) и реле автоматики в электрических цепях переменного тока частотой 50 Гц, напряжением до 660 В или постоянного тока напряжением до 400 В.

6. Кнопки без фиксации. Краткое описание:

Кнопки управления и переключатели используются для управления контакторами (магнитными пускателями) и реле автоматики в электрических цепях переменного тока частотой 50 Гц, напряжением до 660 В или постоянного тока напряжением до 400 В.

Таблица 2- Исполнительное оборудование

| № | Оборудование | Характеристики |

| Электродвигатель переменного тока, трехфазный | Напряжение 380В и частота 50 Гц | |

| CHD1718 | Напряжение 220В и частота 50 Гц, давление 8 атм, объем ресивера 270 литров, мощность 2 кВт | |

| РДД-02 | Питается от промышленной сети переменного тока (~187-242 В, 49-51 Гц) | |

| РДД-03А | Напряжение питания – от 15 до 27 В постоянного тока. Зона чувствительности – до 30 см, диапазон рабочих температур - от ‑ 40 до + 40ОС | |

| Кнопка с фиксацией | 1 шт. | |

| Кнопки без фиксации | 3 шт. |

3. Схема подключения оборудования к базовому ПЛК (Mitsubishi FX3U) и расчет стоимости системы.

Схема подключения оборудования к базовому программируемому логическому контроллеру фирмы Mitsubishi серии FX3U-16M строится по рабочему месту.

Для реализации данного технологического процесса на ПЛК FX3U-16M понадобится следующее оборудование:

1. Блок питания ALPHA POWER;

2. PLC Mitsubishi FX3U-16M;

3. Аналоговый модуль расширения FX3U-4AD:

4. Модуль позиционирования STL-8DI-V1;

5. Коммуникационный модуль FX3U-enet;

6. Модуль позиционирования STL-8DO;

7. Модуль FX2n-16CCL-M;

8. Аналоговый модуль ввода/вывода FX2n-5A;

9. Модуль активного интерфейса RS-485 FX3u-485ADP.

Схема подключения оборудования к базовому ПЛК Mitsubishi FX3U в приложении 1.

Таблица 3 - расчет стоимости системы

| №п/п | Название | Цена (руб.) |

| ПЛК Mitsubishi FX3U16M | ||

| FX3U-4AD аналоговый модуль расширения | 9 233 | |

| Модуль позиционирования на 8 входов STL-8DI-V1 | ||

| Модуль позиционирования на 8 выходов STL-8DO | ||

| Сенсорная панель GOT1000 | ||

| Блок питания: Mitsibishi ALPHA POWER | ||

| ПО: Mitsibishi iQ Works V01-2L0C-E-UG | 34 864 | |

| Кабель для панели RS 422 | ||

| Коммуникационный модуль FX3U-enet; | ||

| Итого: |

4. Схема подключения оборудования к KOYO DL06 и расчет стоимости системы.

Для реализации данного технологического процесса на KOYO DL06 понадобится следующее оборудование:

1. ПЛК KOYO Direct Logic 06 DO-06DD1;

2. Блок питания;

3. Сенсорная панель Weintek;

4. Программное обеспечение;

5. Кабель;

Схема подключения оборудования к базовому ПЛК KOYO Direct Logic 06 в приложении 2.

Таблица 4- расчет стоимости системы

| #п/п | Название | Цена (руб.) |

| ПЛК KOYO Direct Logic 06 DO-06DD1 | ||

| Блок питания | ||

| Сенсорная панель Weintek | ||

| ПО | ||

| Кабель | ||

| Итого: |

5. Обоснование и выбор базового ПЛК.

Обоснованием и выбор базового ПЛК был выбран Mitsubishi из – за невысокой стоимости. Так же удобнее реализуется построение логики и ЧМИ. Благодаря существенно лучшим техническим характеристикам и большим возможностям расширения, специализированные блоки и сетевые модули FX3U являются более гибкой и экономичной платформой для задач управления производственными процессами машиностроительного сектора, а также универсальным решением для других сфер производства.

Таблица 5- характеристики FX3U – 16M.

| Характеристики | FX3U – 16M |

| Питание | 24 V DC / 100 – 240 V AC |

| Количество входов | 8 |

| Количество выходов | 8 |

| Типы выходов | Реле / Транзистор (переключающий на плюс) |

| Значение потребление тока | 25W / 30 VA |

| Вес | 0.6 |

| Размеры [Ш х В х Г] в мм. | 130 x 90 x 86 |

6. Проектирование управляющей программы для ПЛК.

Разработка управляющей программы для ПЛК производиться с помощью программного обеспечения MELSOFT Navigator. Создается проект с помощью кнопки «new» и далее вводиться название проекта.

Затем происходит набор нужной конфигурации. В панели «Module List» выбирается вкладка «PLC CPU» и добавляется FX3UCPU в конфигурацию. Затем осуществляется выбор вкладки «GOT1000 Series» и добавление нам нужной сенсорной панели, GOT10** - Q, также в конфигурацию. Для реализации связи ПЛК и сенсорной панели выбирается вкладка «Connection line» и выбирается Serial cable.

Для создания программы на языке релейной логии необходимо дважды нажать ЛКМ по ПЛК на схеме конфигурации проекта.

Для запуска среды программирования MELSOFT Series GX Works2 нужно нажать дважды ЛКМ по созданной программе.

Создание таблицы символов:

Таблица символов позволяет использовать символическую адресацию. Символика часто делает программирование более простым и облегчает чтение программ.

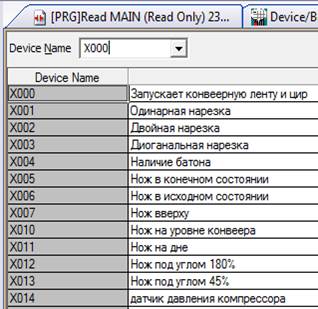

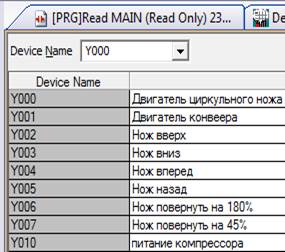

Скомпилированная программа, которая загружается в PLC, преобразует все символы в абсолютные адреса. Информация таблицы символов не загружается в PLC (Рис. 8 и Рис. 9).

Рис. 8. Таблица символов, входные данные.

Рис. 9. Таблица символов, выходные данные

Разработка программы на языке релейной логики, либо текстовом языке инструкций.

Ladder Diagram — язык релейной (лестничной) логики.

Применяются также названия:

• язык релейно-контактной логики (РКС);

• релейные диаграммы;

• релейно-контактные схемы;

• язык программирования релейно-лестничной логики стандарта МЭК 61131-3.

Предназначен для программирования промышленных контроллеров (ПЛК). Синтаксис языка удобен для замены логических схем, выполненных на релейной технике. Ориентирован на инженеров по автоматизации, работающих на промышленных предприятиях. Обеспечивает наглядный интерфейс логики работы контроллера, облегчающий не только задачи собственно программирования и ввода в эксплуатацию, но и быстрый поиск неполадок в подключаемом к контроллеру оборудовании.

Программа на языке релейной логики имеет наглядный и интуитивно понятный инженерам-электрикам графический интерфейс, представляющий логические операции, как электрическую цепь с замкнутыми и разомкнутыми контактами. Протекание или отсутствие тока в этой цепи соответствует результату логической операции (истина — если ток течет; ложь — если ток не течет).

Основными элементами языка являются контакты, которые можно образно уподобить паре контактов реле или кнопки. Пара контактов отождествляется с логической переменной, а состояние этой пары — со значением переменной.

Различаются нормально замкнутые и нормально разомкнутые контактные элементы, которые можно сопоставить с нормально замкнутыми и нормально разомкнутыми кнопками в электрических цепях.

• ─┤ ├─ Нормально разомкнутый контакт разомкнут при значении ложь, назначенной ему переменной и замыкается при значении истина.

• ─┤/├─ Нормально замкнутый контакт, напротив, замкнут, если переменная имеет значение ложь, и разомкнут, если переменная имеет значение истина.

• ─( )─ Итог логической цепочки копируется в целевую переменную, которая называется катушка (англ. coil). Это слово имеет обобщенный образ исполнительного устройства, поэтому в русскоязычной документации обычно говорят о выходе цепочки, хотя можно встретить и частные значения термина, например катушка реле.

Конкретные версии языка реализуются обычно в рамках программных продуктов, для работы с определенными типами ПЛК. Часто такие реализации содержат команды, расширяющие множество стандартных команд языка, что вызвано желанием производителя полнее учесть желания заказчика, но в итоге приводят к несовместимости программ, созданных для контроллеров различных типов.

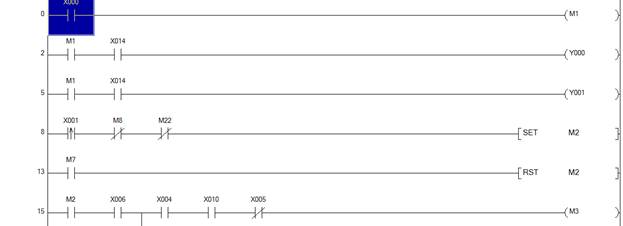

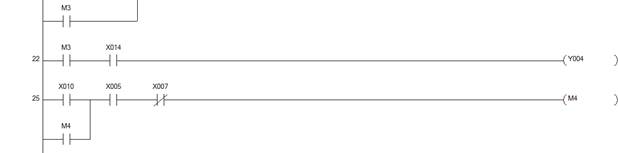

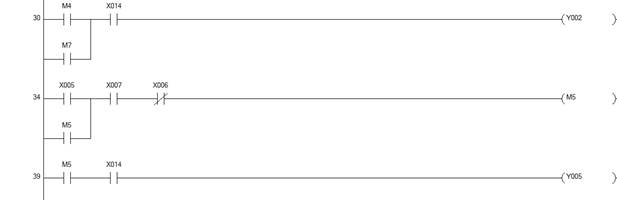

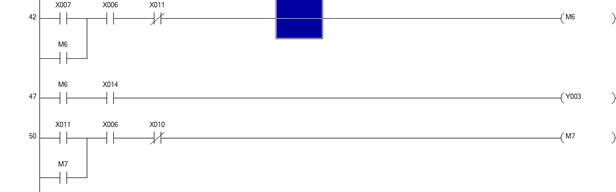

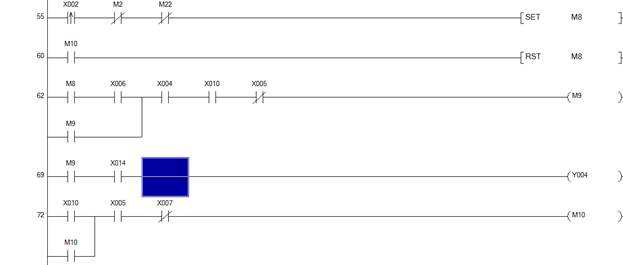

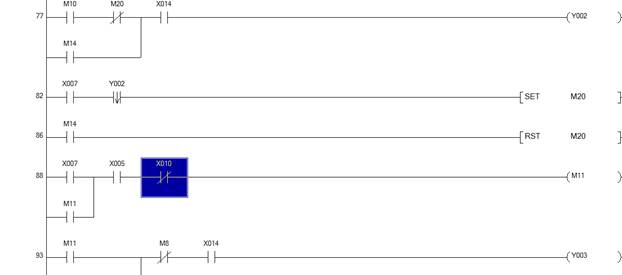

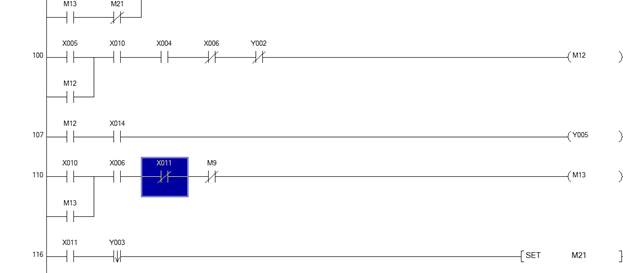

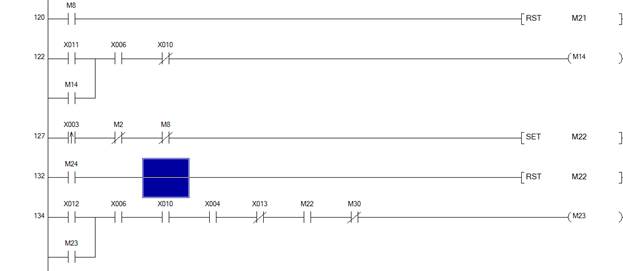

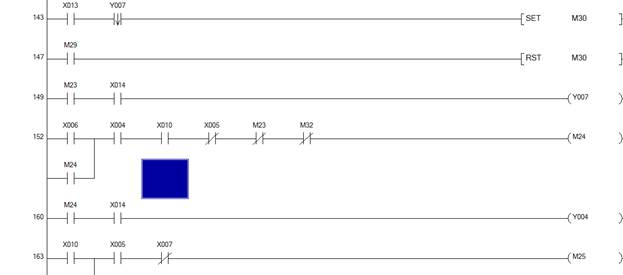

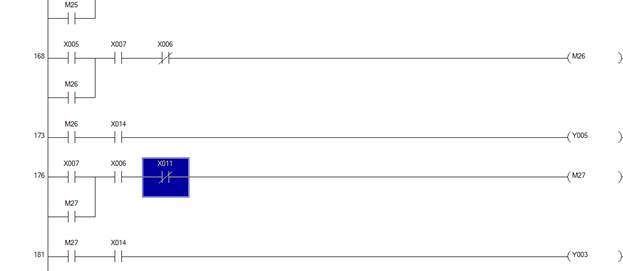

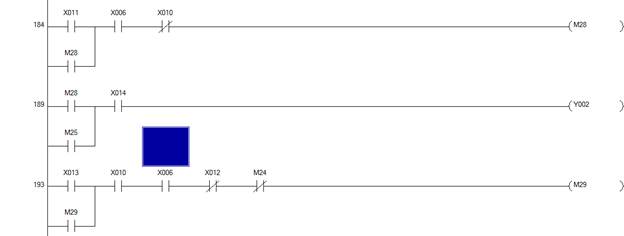

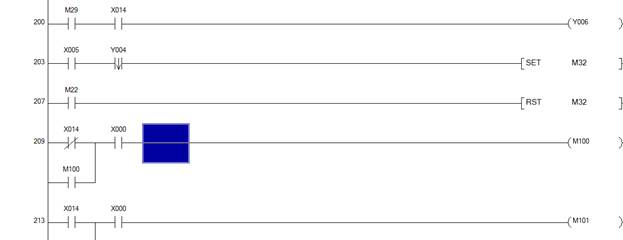

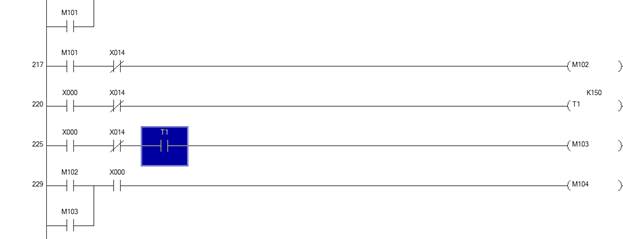

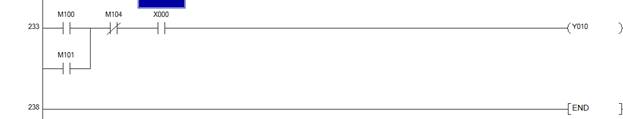

Данная программа реализована за 389 шага. Так выглядит программа на языке релейной логики в среде MELSOFT Series GX Works2

7. Создание человеко-машинного интерфейса (ЧМИ).

Для создания человеко-машинного интерфейса (Human machine interface, HMI) необходимо дважды нажать ЛКМ по сенсорной панели на схеме конфигурации проекта.

Для запуска среды разработки GT Designer3 нужно нажать дважды ЛКМ по созданному проекту ЧМИ.

Особенности среды разработки и способы загрузки проекта.

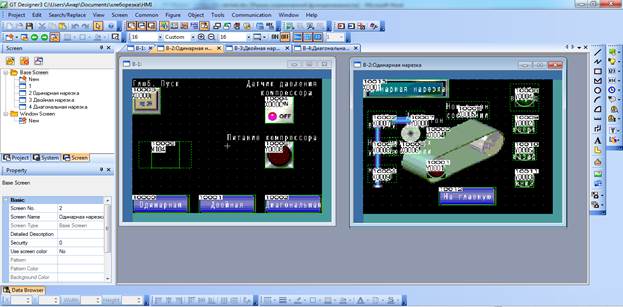

Разработка человеко-машинного интерфейса (Human machine interface, HMI) происходит в среде GT Designer3 (Рис.10 и Рис. 11).

Рис. 10. Интерфейс среды GT Designer3.

Рис. 11. Интерфейс среды GT Designer3.

Данная среда очень удобна своим интерфейсом. Панель инструментов содержит функциональные элементы, которые используются при создании ЧМИ. Чтобы добавить нужный нам элемент на рабочую область просто нажимаем и удерживаем ЛКМ по нему и перетаскиваем объект.

Так же рабочая область может делиться на несколько экранов для более удобной визуализации ЧМИ. Это делается по средствам кнопки “Create a new screen”.

Симуляция проекта начинается с предварительного запуска программы на языке релейной (лестничной) логики, а только после этого запускается симуляция ЧМИ комбинацией клавиш Ctrl+F10 или Tools-Simulator-Active.

После запуска симуляции выбирается вкладка Simulate-Option и устанавливается режим “Connection” в “GX Simulator2”. Затем нажатием клавиши F3 или Simulate-Start происходит запуск симуляции.

Загрузка проекта в сенсорную панель реализуется по средствам нажатия комбинации клавиш Shift+F11 или выбор вкладки Communication-Write to GOT.

Далее осуществляется выбор, по средствам чего будет происходить запись проекта в сенсорную панель:

• RS232;

• USB;

• Ethernet;

• Modem.

После выбора по средствам чего будет происходить запись проекта в сенсорную панель, появляется меню настройки связи с панелью (Communication with GOT).

После выбора записываемых данных нажимается кнопка GOT Write и происходит загрузка проекта в сенсорную панель.

Структура ЧМИ и описание используемых объектов.

Данная структура ЧМИ состоит из 4 экранов.

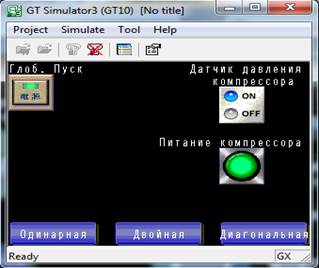

1. На первом экране размещено (Рис. 12).

1) 2 кнопки битовых переключателя (Bit switch):

· 1 для глобальной активации всего процесса;

· 2 для активации датчика давления компрессора.

2) 1 кнопка битовых индикатора состояния (Bit lamp):

· Для слежки за индикацией питания компрессора.

3) 3 кнопки перехода на другие экраны (Go To Screen Switch):

· 1 для перехода на экран процесса «Одинарная нарезка»;

· 2 для перехода на экран процесса «Двойная нарезка»;

· 3 для перехода на экран процесса «Диагональная нарезка».

Рис. 12. Визуализация первого экрана.

2. На втором экране размещено (Рис. 13).

1) 7 кнопок битовых переключателя (Bit switch):

· 1 отвечает за активацию процесса «Одинарная нарезка»;

· 2 отвечает за состояние ножа на верхнем уровне;

· 3 отвечает за состояние ножа на уровне конвейера;

· 4 отвечает за состояние ножа на дне охладителя;

· 5 отвечает за состояние ножа на исходной позиции;

· 6 отвечает за наличие батона на конвейерной ленте;

· 7 отвечает за состояние ножа в конечной позиции.

2) 6 кнопок битовых индикатора состояния (Bit lamp):

· 1 отвечает за активацию двигателя циркульного ножа;

· 2 отвечает за активацию двигателя конвейерной ленты;

· 3 отвечает за движение циркульного ножа вперед;

· 4 отвечает за движение циркульного ножа вверх;

· 5 отвечает за движение циркульного ножа назад;

· 6 отвечает за движение циркульного ножа вниз.

3) 1 кнопка перехода на другие экраны (Go To Screen Switch):

· Активирует переход в главное меню.

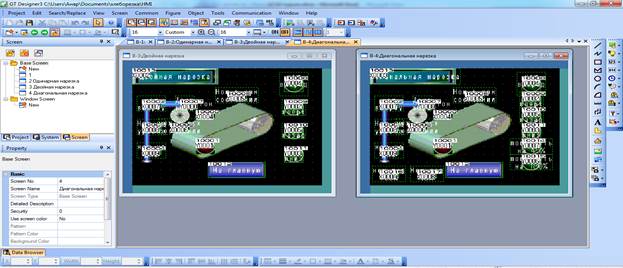

Рис. 13. Визуализация второго экрана.

3. На третьем экране размещено (Рис. 14).

1) 7 кнопок битовых переключателя (Bit switch):

· 1 отвечает за активацию процесса «Двойная нарезка»;

· 2 отвечает за состояние ножа на верхнем уровне;

· 3 отвечает за состояние ножа на уровне конвейера;

· 4 отвечает за состояние ножа на дне охладителя;

· 5 отвечает за состояние ножа на исходной позиции;

· 6 отвечает за наличие батона на конвейерной ленте;

· 7 отвечает за состояние ножа в конечной позиции.

2) 6 кнопок битовых индикатора состояния (Bit lamp):

· 1 отвечает за активацию двигателя циркульного ножа;

· 2 отвечает за активацию двигателя конвейерной ленты;

· 3 отвечает за движение циркульного ножа вперед;

· 4 отвечает за движение циркульного ножа вверх;

· 5 отвечает за движение циркульного ножа назад;

· 6 отвечает за движение циркульного ножа вниз.

3) 1 кнопка перехода на другие экраны (Go To Screen Switch):

· Активирует переход в главное меню.

Рис. 14. Визуализация третьего экрана.

4. На третьем экране размещено (Рис. 15).

1) 9 кнопок битовых переключателя (Bit switch):

· 1 отвечает за активацию процесса «Диагональная нарезка»;

· 2 отвечает за состояние ножа на верхнем уровне;

· 3 отвечает за состояние ножа на уровне конвейера;

· 4 отвечает за состояние ножа на дне охладителя;

· 5 отвечает за состояние ножа на исходной позиции;

· 6 отвечает за наличие батона на конвейерной ленте;

· 7 отвечает за состояние ножа в конечной позиции;

· 8 отвечает за положение ножа под углом 180%;

· 9 отвечает за положение ножа под углом 45%.

2) 8 кнопок битовых индикатора состояния (Bit lamp):

· 1 отвечает за активацию двигателя циркульного ножа;

· 2 отвечает за активацию двигателя конвейерной ленты;

· 3 отвечает за движение циркульного ножа вперед;

· 4 отвечает за движение циркульного ножа вверх;

· 5 отвечает за движение циркульного ножа назад;

· 6 отвечает за движение циркульного ножа вниз;

· 7 отвечает за поворот ножа под углом 45%;

· 8 отвечает за поворот ножа под углом 180%.

3) 1 кнопка перехода на другие экраны (Go To Screen Switch):

· Активирует переход в главное меню.

Рис. 15. Визуализация четвертого экрана.

Таблица 6- соответствия адресов памяти ПЛК и идентификаторовобъектов интерфейса.

| Название | Адрес памяти ПЛК | Идентификатор объекта интерфейса |

| Дискретный вход | ||

| Кнопка активации двигателей циркульного ножа и конвейерной ленты | X0 | X000 |

| Кнопка запуска одинарной нарезки | X1 | X001 |

| Кнопка запуска двойной нарезки | X2 | X002 |

| Кнопка запуска диагональной нарезки | X3 | X003 |

| Датчик наличия батона на конвейерной ленте | X4 | X004 |

| Датчик состояния ножа в конечной позиции | X5 | X005 |

| Датчик состояния ножа в исходной позиции | X6 | X006 |

| Датчик состояния ножа на верхнем уровне | X7 | X007 |

| Датчик состояния ножа на уровне конвейера | X10 | X008 |

| Датчик состояния ножа на дне охладителя | X11 | X009 |

| Датчик отвечающий за положение ножа под углом 180% | X12 | X00A |

| Датчик отвечающий за положение ножа под углом 45% | X13 | X00B |

| Датчик давления компрессора | X14 | X00C |

| Дискретный выход | ||

| Включить двигатель циркульного ножа | Y0 | Y000 |

| Включить двигатель конвейерной ленты | Y1 | Y001 |

| Нож вверх | Y2 | Y002 |

| Нож вниз | Y3 | Y003 |

| Нож вперед | Y4 | Y004 |

| Нож назад | Y5 | Y005 |

| Нож повернуть на 180% | Y6 | Y006 |

| Нож повернуть на 45% | Y7 | Y007 |

| Включить питание компрессора | Y10 | Y008 |

Заключение.

В ходе выполнения курсовой работы была построенная микроконтроллерная сеть на ПЛК Mitsubishi произведения нарезки хлебобулочных изделий. В соответствии со структурной схемой технологического процесса было дано более детализированное его описание.

В процессе выбора исполнительного оборудования было дано описание

электрических исполнительных механизмов, а так же обоснование их использования с приведением принципов их работы, технических характеристик и условий функционирования. В описание датчиков, задействованных при разработке микроконтроллерной сети, были указаны их назначение соответственно прикладному использованию при разработке данной микроконтроллерной сети.

Соответственно рабочему месту была построена схема подключения оборудования к базовому программируемому логическому контроллеру, коим, исходя из условий задания, был выбран контроллер фирмы Mitsubishi серии FX3U-16M. На рабочем месте были установлены необходимые модули, блок питания, сенсорная панель с сопутствующим расчетом стоимости системы как в целом, так и отдельно по каждому пункту списка необходимого оборудования.

Выбор базового ПЛК был основан на его сравнительно невысокой стоимости относительно аналогов. Нельзя было не отметить наличие режима эмуляции, что позволило сократить сроки выполнения проекта, на основе чего был выбран контроллер Mitsubishi. В соответствии с выбором были даны характеристики выбранной серии ПЛК, а именно третье поколение FX3U, имеющей большую систему команд по сравнению с предшественниками и возможную связь со средствами передачи данных. Результатом изучения выбранного контроллера стало составление таблицы характеристик ПЛК данного поколения с указанием технических характеристик.

На основе проделанной работы была спроектирована управляющая программа при помощи программного обеспечения MELSOFT Navigator на языке релейной логики. Был подробно описан процесс ее создания при предварительно выбранной конфигурации, описан процесс задания связи между ПЛК и сенсорной панелью. В процессе написания курсовой работы было обосновано использование символической адресации, которое сделало написание программы более интуитивным, что положительно сказалось на процессе чтения программы. В тех же целях произвелось описание принципа работы и назначение языка релейной логики, имеющей достаточно наглядный для инженера интерфейс, позволяющий осуществлять не только более простое и эффективное выполнение поставленной задачи, но и быстрый поиск неполадок в оборудовании, что конкретизирует процесс по исправлению ошибок, и тем самым позволяет отвести больше времени на улучшение и отладку программы.

Таким образом, основываясь на особенностях среды разработки и способах разработки человеко-машинного интерфейса, можно сделать вывод о неоспоримой эффективности выбранной микроконтроллерной сети на ПЛК Mitsubishi. Было дано обоснование выбора базового ПЛК, составлен алгоритм работы на основе технологического процесса. После чего была спроектирована управляющая программа, создана таблица символов и разработан человеко-машинный интерфейс. Исходя из задания курсовой работы было выполнено сравнение микроконтроллерной сети на базе ПЛК Mitsubishi и микроконтроллерной сети на базе ПЛК Koyo, в результате чего было выявлена большая степень экономической эффективности микроконтроллерной сети на Mitsubishi относительно PLC Koyo в виду большей оптимальности проекта.

Литература

1. Петров И.В. Программируемые контроллеры. Стандартные языки и приёмы прикладного проектирования. M.: СОЛОН-Пресс, 2004. 256с.

2. Минаев И.Г. Программируемые логические контроллеры в автоматизированных системах управления / И.Г. Минаев, В.М. Шарапов, В.В. Самойленко, Д.Г. Ушкур. 2-е изд., перераб. и доп. - Ставрополь: АГРУС, 2010. - 128 с.

3. Э. Парр. Программируемые контроллеры: руководство для инженера. — М.: БИНОМ. Лаборатория знаний, 2007. — 516 с.

4. http://ru.wikipedia.org

5. http://www.mitsubishielectric.ru/