Назначение, типы, устройства, принцип действия гидроцилиндров. Формулы усилия, скорости и времени перемещений. Графическое обозначение на схемах

Исполнительные двигатели гидравлических приводов являются потребителями гидравлической энергии. Все гидравлические исполнительные двигатели подразделяют на три класса:

двигатели для осуществления возвратно-поступательных движений,

двигатели для осуществления вращательных движений,

двигатели для осуществления возвратно-вращательных (качательных) движений.

Гидродвигатели возвратно-поступательных движений (гидравлические цилиндры). Для осуществления возвратно-поступательных прямолинейных движений в гидроприводах применяют гидравлические силовые цилиндры (гидроцилиндры), которые отличаются большим многообразием конструктивных схем и исполнений. В этом многообразии решений можно выделить три типа конструктивных схем, которые в той или иной форме используют во всех гидроцилиндрах: симметричные, несимметричные и плунжерные схемы.

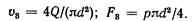

В симметричных гидроцилиндрах рабочие площади поршня в обеих полостях цилиндра одинаковы за счет использовании двух равных по диаметру штоков (рис.1, а). Их часто называют двухшточными или двухстороннего действия и с двухсторонним штоком.

В симметричных гидроцилиндрах рабочие площади поршня в обеих полостях цилиндра одинаковы за счет использовании двух равных по диаметру штоков (рис.1, а). Их часто называют двухшточными или двухстороннего действия и с двухсторонним штоком.

Гидроцилиндр состоит из собственно цилиндра (гильзы) 1 поршня 2, штоков 3, крышек 4 и уплотнений 5. При подаче жни кости через отверстие А в левую полость цилиндра она давит на поршень, который будет двигаться вправо, вытесняя жидкость из правой полости в отверстие Б. При подаче жидкости в правую полость через отверстие Б поршень сместится влево,вытеснив жидкость из левой полости через отверстие А.

Рис.1 Конструктивные схемы гидроцилиндров.

Основными параметрами, которые характеризуют любые гидроцилиндры, являются тяговая сила (сила, которую может преодолеть поршень со штоком при своем движении), длина хода поршня, а также рекомендуемая номинальная скорость движения.

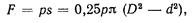

У симметричных цилиндров тяговая сила при движении в обе стороны одинакова и без учета потерь на трение

где р — давление рабочей жидкости в полости гидроцилиндра;

D — диаметр гильзы цилиндра; d — диаметр штока; S — рабочая площадь поршня.

Диаметры цилиндров и штоков, а также ход поршня при проектировании необходимо назначать в соответствии с рекомендациями ГОСТ 14063—68.

Скорость движения поршня

где Q— поток жидкости, подаваемой в полость гидроцилиндра.

Подвод жидкости в полости цилиндра может осуществляться не только через крышки цилиндров, как показано на рис. а, но и другими способами, например через каналы, выполненные в штоках (рис. 1, 6). Этот способ очень удобен, если при работе гидроцилиндра движется сам цилиндр, а поршень со штоками закреплен неподвижно. На рис. 1, в, г показаны способы подвода жидкости через отверстия в гильзе цилиндра. Может быть использован и комбинированный способ, когда жидкость подводится в одну полость через крышку, а в другую — через гильзу или шток.

Несимметричными гидроцилиндрами называют такие, у которых рабочие площади поршней в обеих полостях различны. К ним относятся одношточные гидроцилиндры или двухстороннего действия и с односторонним штоком (рис. 1, в) и двухшточные с разными диаметрами штоков (рис. 1, г). Часто такие исполнительные двигатели называют дифференциальными гидроцилиндрами.

У несимметричных цилиндров тяговые силы при движении поршня влево или вправо различны, поскольку рабочие площади поршня не равны между собой. Их определяют по известным зависимостям

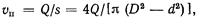

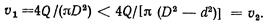

Таким образом, при движении вправо (рис. 1, в) поршень может преодолеть большее усилие, чем при движении влево. Отличаться будут и скорости движения поршня в ту и другую сторону, причем при движении влево скорость V2 будет больше скорости V1

Аналогичное неравенство можно написать и для несимметричного Цилиндра (рис. 1, г):

Несимметричные цилиндры обладают одной примечательной особенностью: возможностью получать быстрые хода. Если полости такого цилиндра соединить с напорной магистралью (см. рис. 1, в), то поршень будет двигаться вправо со скоростью V3, преодолевая силу F3:

Иначе можно сказать, что скорость и сила зависят от диаметра штока: чем он меньше, тем больше скорость и тем меньше сила. Эту особенность часто используют для осуществления быстрого подвода вправо и отвода влево. Если принять, например, d = 0.707D, то V2=V3=2V1. но при этом F1=2F2=2F3

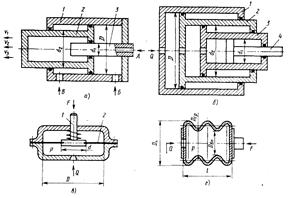

Плунжерные гидроцилиндры (рис. 2) выгодно отличаются от рассмотренных симметричных и несимметричных тем, что в них не надо точно обрабатывать внутреннюю поверхность гильзы 2, причем она может иметь любую форму в поперечном сечении. Тем самым они более технологичны и дешевы. Однако им присущи некоторые недостатки. К ним относятся небольшая тяговая сила F, зависящая от диаметра d плунжера 1, необходимость устройств для возврата плунжера после совершения им рабочего хода (с помощью пружин растяжения 3 или сжатия 4, рис. 3, а. б) и направляющих втулок 5 (рис. 3, в) во избежание перекоса при совершении движений. Если плунжерный цилиндр совершает рабочий ход только вверх (рис. 3, в), то обратный ход может совершаться за счет силы тяжести плунжера и связанных с ним узлов оборудования.

Плунжерные гидроцилиндры (рис. 2) выгодно отличаются от рассмотренных симметричных и несимметричных тем, что в них не надо точно обрабатывать внутреннюю поверхность гильзы 2, причем она может иметь любую форму в поперечном сечении. Тем самым они более технологичны и дешевы. Однако им присущи некоторые недостатки. К ним относятся небольшая тяговая сила F, зависящая от диаметра d плунжера 1, необходимость устройств для возврата плунжера после совершения им рабочего хода (с помощью пружин растяжения 3 или сжатия 4, рис. 3, а. б) и направляющих втулок 5 (рис. 3, в) во избежание перекоса при совершении движений. Если плунжерный цилиндр совершает рабочий ход только вверх (рис. 3, в), то обратный ход может совершаться за счет силы тяжести плунжера и связанных с ним узлов оборудования.

Рис. 2 Конструктивные схемы плунжерных цилиндров.

На рис. 3, г показана конструктивная схема плунжерного цилиндра, способного совершать возвратно-поступательные движения. В нем подвижным элементом является сама гильза 2, а подвод жидкости осуществляется через неподвижные плунжеры 1.

На базе несимметричных и плунжерных цилиндров созданы специальные исполнительные гидроцилиндры: суммирующие, телескопические, мембранные и сильфонные.

Суммирующие гидроцилиндры (рис. 3, а) предназначены для получения нескольких разных скоростей за счет алгебраического суммирования рабочих площадей гильзы 1, поршня 2 и штока 3. Если подавать поток жидкости лишь на вход А, а отверстия Б и В соединить со сливом, то получим скорость V1=4Q/(pd12). При подаче жидкости в канал Б, соединив другие каналы с баком получим скорость V2=4Q/(p(D2 - d12). Если напорную магистраль с потоком Q соединить с каналами А и Б, то получим скорость V3=4Q/(p(D2)< V2. Таким образом, соединяя каналы А, Б, В последовательно

Суммирующие гидроцилиндры (рис. 3, а) предназначены для получения нескольких разных скоростей за счет алгебраического суммирования рабочих площадей гильзы 1, поршня 2 и штока 3. Если подавать поток жидкости лишь на вход А, а отверстия Б и В соединить со сливом, то получим скорость V1=4Q/(pd12). При подаче жидкости в канал Б, соединив другие каналы с баком получим скорость V2=4Q/(p(D2 - d12). Если напорную магистраль с потоком Q соединить с каналами А и Б, то получим скорость V3=4Q/(p(D2)< V2. Таким образом, соединяя каналы А, Б, В последовательно

или в комбинации с напорной магистралью, можно получить несколько разных скоростей

Рис. 3 Специальные гидроцилиндры.

исполнительного органа 2 в обе стороны движения. Соответственно будут разными и тяговые силы такого цилиндра.

Телескопические гидроцилиндры (рис. 3, б) позволяют получить увеличенный ход исполнительного органа при небольших габаритных размерах такого цилиндра за счет суммирования ходов всех входящих в него плунжеров 2—4. Длина такого гидроцилиндра в собранном состоянии не превышает длины корпуса 1. При подаче жидкости выдвигается на всю длину плунжер 2 вместе со всеми другими. Когда он упрется в крышку корпуса 1, начнет выдвигаться плунжер 3, затем плунжер 4. Число плунжеров, входящих друг в друга, может быть любым.

Мембранные гидроцилиндры (рис. 3, в) позволяют получить большие тяговые силы за счет больших эффективных площадей мембран при сравнительно небольшом ходе плунжера 1, зависящем от прогиба мембраны 2. Мембраны могут быть изготовлены либо из прорезиненной эластичной ткани, либо из металлической фольги.

Сильфоны(рис. 3, е) представляют собой цилиндры, изготовленные на основе гофрированных труб из прорезиненной ткани или металла (стали или бериллиевой бронзы). Наружный диаметр, достигает 200 мм. Тяговая сила зависит от среднего диаметра, равного полусумме наружного и внутреннего диаметров:

Давление рабочей жидкости может достигать 15 МПа (только для СИЛЬфОНОВ малых диаметров Dн). Ход таких цилиндров не может превышать 25% длины в незагруженном состоянии, причем на растяжение допускается 10% длины, на сжатие 15%. Поскольку такие цилиндры чувствительны к изменению нагрузки, их чаще всего применяют в различных измерительных и контрольных системах при малых ходах исполнительного органа.

При работе с жидкостями в гофрах сильфонов может собираться выделяющийся нерастворенный воздух или другой газ. Удаление его связано с большими трудностями, поэтому наиболее эффективна работа сильфонов в приводах с газовыми рабочими средами,

Действие гидравлических цилиндров связано с ударами поршня о крышки, что, во-первых, создает большой шум и, во-вторых, ограничивает СКОРОСТИ движения поршня. Борьба с этими недостатками гидроцилиндров ведется по пути создания различного рода тормозных устройств, встраиваемых в конструкцию гидроцилиндра или устанавливаемых вне его. Рассмотрим некоторые способы торможения, применяющиеся в конструкциях гидроцилиндров (рис. 4).

Рис. 4 Способы торможения гидроцилиндров.

Рис. 4 Способы торможения гидроцилиндров.

Как только ступица 2 поршня войдет в расточку крышки З гидроцилиндра (рис. 4. а), жидкость из нее будет вытесняться через кольцевой зазор, образованный ступицей и внутренней поверхностью расточки. При этом создается большое сопротивление течению жидкости, и на его преодоление тратится энергия поршня, что приводит к его торможению.

Для торможения могут быть использованы регулируемые дроссели 4 (рис. 4, б, в). Как только ступица 2 поршня войдет в расточку крышки З или поршень перекроет отверстие А, жидкость из-под самого поршня будет вытесняться через сопротивление, создаваемое дросселем 4, а поршень начнет тормозиться.

Меняя настройку сопротивления дросселя, можно плавно регулировать время торможения и замедления. Для обратного хода жидкость подается к поршню, минуя дроссель 4, через обратный клапан 5.

Способ ступенчатого торможения показан на рас. 4, г. ГIерекрывая последовательно отверстия А, Б, В, Г в цилиндре 1, поршень 2 при движении вправо создает все большее сопротивление вытеснению жидкости из правой полости и тем самым тормозится.

Конструкции цилиндров могут отличаться не только схемой исполнения и способом торможения но и методом крепления в оборудовании (жесткое, шарнирное) и удаления воздуха из полостей. Этим то и объясняется большое многообразие исполнительных двигателей поступательного движения.

Вопрос №18