Сушильная камера по способу и характеру работы во времени периодического действия. При котором действия после загрузки нагреваемое тело не изменяет своего положения в течение всего времени тепловой обработки, т.е. до момента выгрузки.

Пропитку обмоток производят в специальном котле, заполненном лаком, в котором создают и поддерживают давление до 0,8 МПА в течение 5 мин. Затем давление снижают до нормального и снова поднимают на 5 мин. Эту операцию повторяют до 5 раз. По окончании пропитки лак удаляют, а обмотки выдерживают до тех пор в котле, пока не стекут все излишки лака.

Сушки обмоток после пропитки лака разделяют на два этапа. На первом этапе (при 60-80°С) удаляют растворитель. На втором этапе происходит затвердевание лаковой основы при температуре 120-130°С в зависимости от лака и класса нагревотойкости изоляции.

После сушки обмотки выгружают из печи и оставляют на воздухе для охлаждении. Если обмотки подвергают повторной пропитки, то их охлаждают на воздухе 60-70°С и затем снова погружают в лак.

Лакировку обмоток производят непосредственно за сушкой пропитанных обмоток после их укладки в пазы. Рекомендуемая температура обмотки при лакировке 50-60°С. Толщина пленки лака или эмали не более 0,05-0,1 мм. После нанесения покровного лака или эмали обмотки подсушивают на воздухе или в печах в зависимости от применяемого лака и эмали

Обмотки, покрытые лаком и эмалью воздушной сушки, охлаждают на воздухе до исчезновения липкости (обычно 12-18 ч). Для сокращения времени лаковое покрытие можно сушить в печи при 70-80М в течение 3-4 ч. Покровные лаки и эмали печной сушки сушат при 100-180°С в зависимости от вид эмали и класса нагревостокости изоляции. (2)

Таблица №1 «Режимы лакировки и сушки обмоток»

| Обмотки | Способ лакировки | Тип покровного лака или эмали | Температура сушки, °С | Время сушки, ч |

| Статор машин переменного тока нормального исполнения Якорей и роторов нормального исполнения Статоров машин переменного тока с влагостойкой изоляцией Якорей и роторов с влагостойкой изоляцией Статоров машин переменного тока изоляцией класса Н | Пульве- ризация Пульве- ризация Погру-жение Пульве- ризация Погру-жение Пульве- ризация Погру-жение Пульве- ризация | БИ-99, ГФ-92ХС, ГФ-92ХК БТ-99, ГФ-92ГС БТ-99, ГФ-92ХС ГФ-92ГС 460, БТ-99 ГФ-92ГС ПКЭ-15, ПРКЭ-13 ПКЭ-19 или ПКЭ-14 | 15 – 25 20;80 – 110 20 110 – 120 120 – 140 110 – 120 120 – 180 - | 6 – 244 и более 6 – 24 3 – 10 8 и более 4 – 12 8 – 12 - |

| 1–й операцией деталь загружают |

| 2–й операцией деталь нагревают до нужной температуры |

| 3–й операцией производят технологическую выдержку |

| 4–й операцией деталь выгружают |

2.

Электрический расчет электротермической установки.

2.1Расчет конструктивных параметров.

Сушильная печь сопротивления камерного типа СНОС – 10.13.10/3 – И21 предназначен для сушки якорей, статоров электродвигателей, обмоток электромашин и магнитных систем после пропитки их лаками и окраски эмалями при условии обеспечения в рабочем пространстве безопасной концентрации паров растворителей.

Основные технические данные и характеристики печи сводим в таблицу 1.

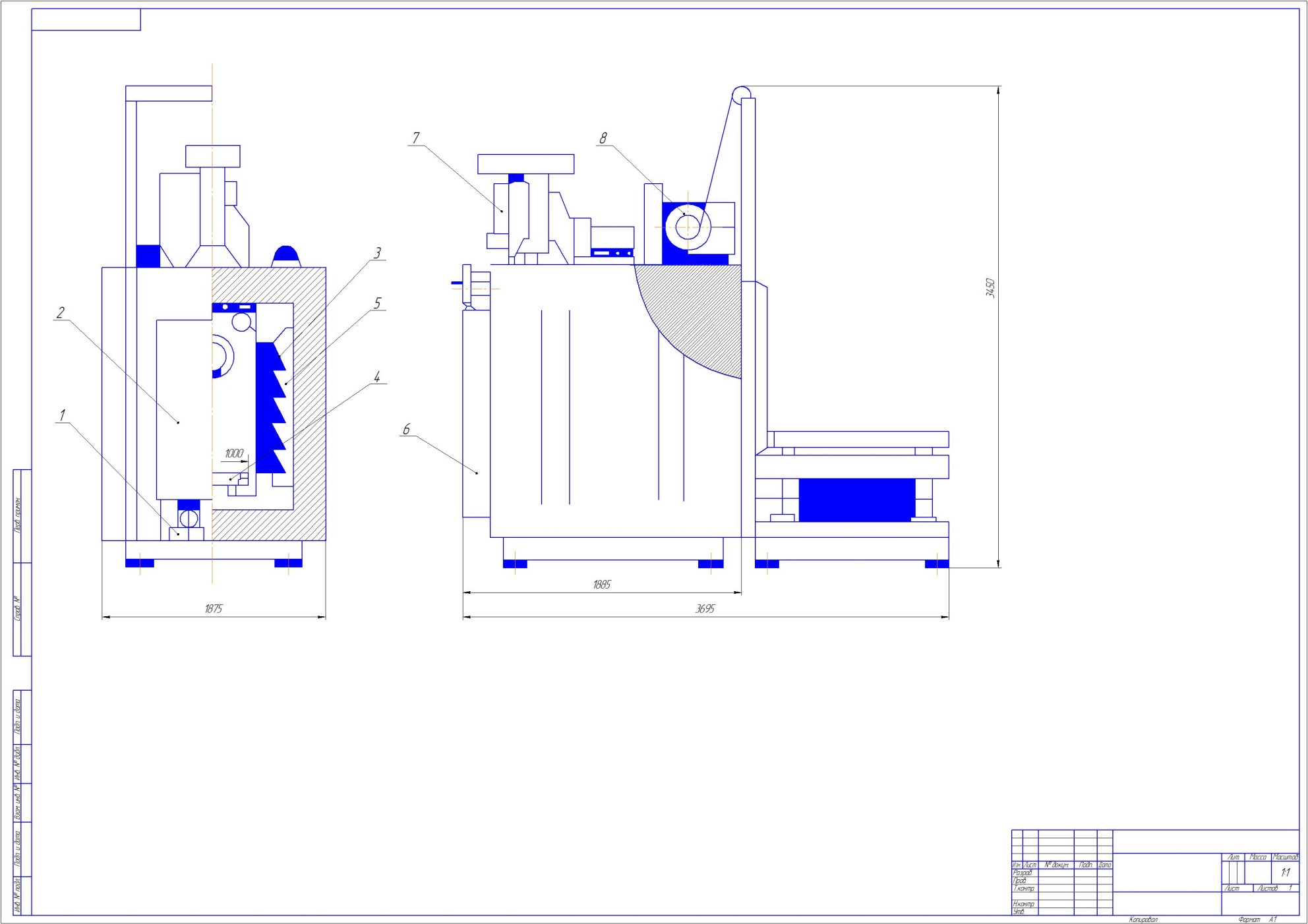

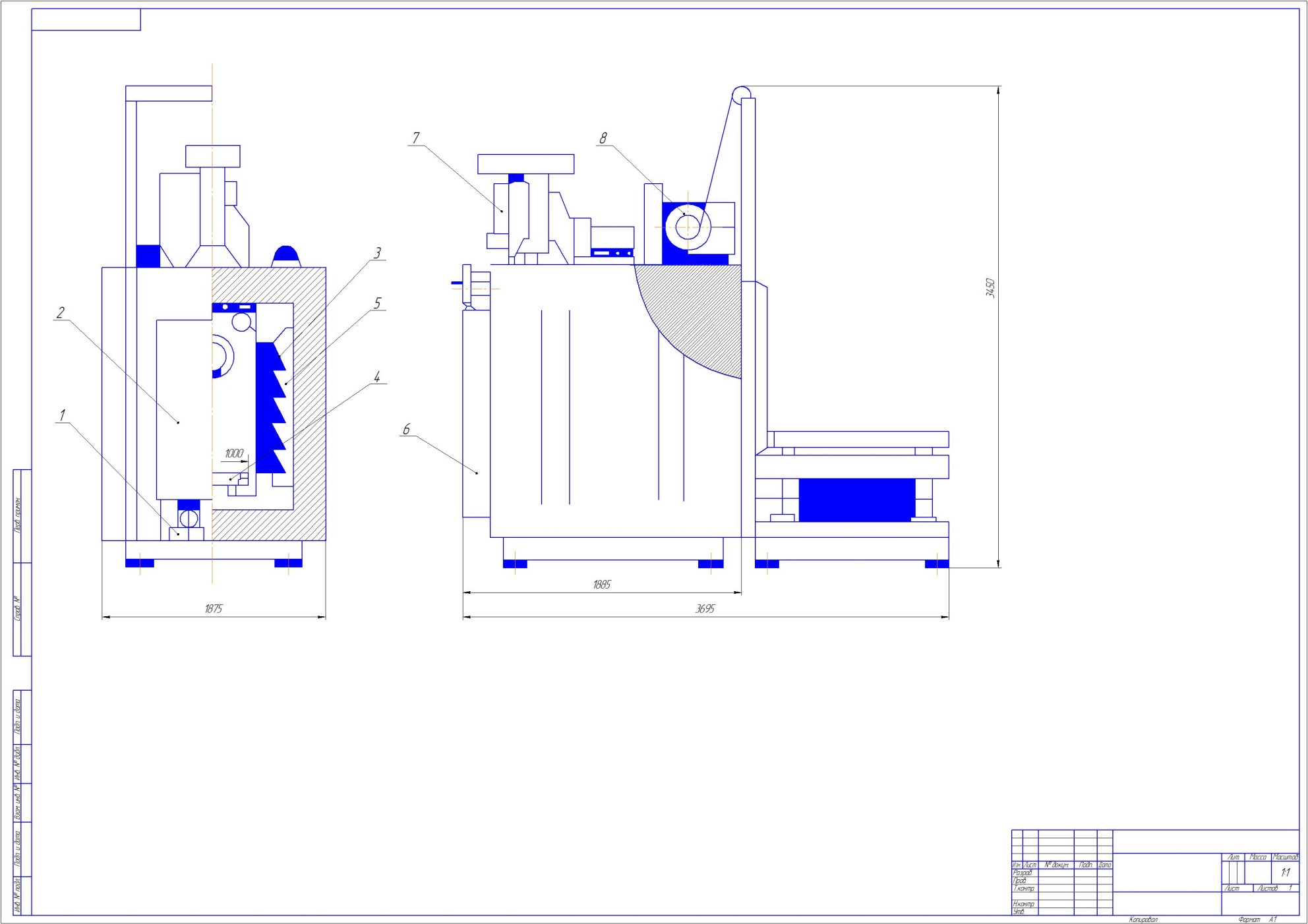

Рис. 1. Общий вид электропечи сопротивления камерной сушильной СНОС – 10.13.10/3 – И2

1 – подставка с механизмом передвижения тележки; 2 – дверь; 3 – нагреватели; 4 – камера с футеровкой; 5 – тележка; 6 – кожух выводов; 7 – вентилятор; 8 – механизм подъема двери.

Таблица №2 «Технические данные и характеристики сушильной печи сопротивления камерного типа СНОС – 10.13.10/3 – И21

| Характеристика | СНОС-10.13.10/3-И2 |

| Мощность установленная, кВт | 32,2 |

| Мощность трубчатых электронагревателей, кВт | 27,0 |

| Количество трубчатых электронагревателей, шт | 18 |

| Соединение нагревателей | |

| Количество параллельных групп, шт | 3/2 |

| Число тепловых зон, шт | 1 |

| Напряжение трехфазной питающей сети, В | 380 |

| Частота питающей сети, Гц | 50 |

| Номинальная температура, С | 300 |

| Время разогрева электропечи без загрузки до 300 °С, ч | 2,4 |

| Масса садки, кг | до 1500 |

| Время цикла, ч | 4-26 |

| Удельный расход электроэнергии на цикл, кВт*ч/кг | 0,125 |

| Количество воздуха, подаваемого в электропечь, м3/ч | 1000 |

| Производительность вентилятора (при 20° С), м3/ч | 4000 |

| Габариты рабочего пространства печи: |

| ширина, мм | 1000 |

| длина, мм | 1300 |

| высота, мм | 1000 |

| Габариты электропечи: |

| ширина, мм | 1875 |

| длина, мм | 3695 |

| высота, мм | 3450 |

| Масса электропечи, кг | 3000 |

2.2

Разработка принципиальной схемы управления

В качестве главного регулирующего устройства в системе управления печью используется программируемый по времени одноканальный регулятор температуры ОВЕН ТРМ151-01. Исполнительным устройством для регулирования служит блок управления симисторами и тиристорами (БУСТ), который по заданию от регулятора выдает импульсы на открывание симисторов, управляя тем самым мощностью на нагревательных элементах в печи. При использовании в БУСТ метода фазового управления достигается достаточно точная регулировка мощности на нагревательных элементах, что важно для системы регулирования температуры.

В блоке управления симисторами и тиристорами (БУСТ), используется метод фазового управления, с помощью которого производится точная регулировка мощности на нагревательных элементах, что важно для системы регулирования температуры. Система позволяет задавать скорость изменения температуры (увеличение или уменьшение до заданного значения) в каждой нагревательной зоне по индивидуальному графику, что обеспечивает равномерный нагрев изделия во всех точках. Возможен переход с одной программы на другую по достижении определенного значения любого из параметров температуры или времени. (9)