Методы оценки технического уровня производства

Приводы автоматов

В зависимости от назначения в любую установку могут входить несколько механизмов, выполняющих различные операции технологического процесса. Любой механизм состоит из рабочего органа и привода. Привод включает в себя двигатель и передачу.

Тип привода (гидравлический, пневматический, электрический или их сочетание) выбирают с учетом назначения и условий работы каждого механизма в отдельности и всей установки в целом. Обоснованием принимаемого решения может служить: необходимость обеспечения требуемого быстродействия; наличие на предприятии достаточных по мощности источников энергии и механизмов для ее использования.

Кроме того, следует учитывать и трудности, связанные с монтажом, демонтажем и эксплуатацией линий передач энергии и самих установок.

Например, предпочтение применению пневмоустановок зачастую диктуется наличием на предприятии развитой системы воздухопроводов, облегчающих подачу к механизмам сжатого воздуха, являющегося рабочей средой. Энергия рабочей среды преобразуется в механическую энергию движения рабочих органов машины с помощью поршневых исполнительных устройств, роторных устройств и устройств с упругими элементами.

Находит применение пневмопривод и в конструкциях промышленных роботов грузоподъемностью до 20 кгс. Среди положительных свойств пневмоприводов, используемых для этих целей, отмечают: достаточное быстродействие, простота конструкции пневмоцилиндров и поворотных пневмодвигателей, возможность реализации движений без применения сложных механических передач и надежность в достаточно широком диапазоне температур

В вагоноремонтном производстве для привода различны» механизмов наиболее часто используют пневмоцилиндры, с помощью которых обеспечивается возвратно-поступательное или вращательное движение рабочего органа.

Одно из положительных качеств пневмопривода в том, что не нужны возвратные трубопроводы (отработанный воздух сбрасывается в атмосферу). Требования к его герметичности также не столь жестки, как в гидросистемах. Пневмоустройства применимы для работы во взрывоопасных, пожароопасных, запыленных средах, па них практически не влияют магнитные поля, три перегрузках они останавливаются без поломок. Накопление энергии обеспечивается установкой простых емкостей.

При этом приходится мириться с невысоким КПД силовой системы, не превышающим 30%, и невысокой скоростью передачи сигнала управления (до 360 м/с). К недостаткам пневмопривода следует отнести также и наличие ударов в конце хода, трудно обеспечиваемые плавность перемещений и точность остановки в любом положении. Их устранение требует применения специальных устройств (демпферов и др.).

Гидроприводы той же мощности могут иметь меньшие габариты по сравнению с пневмоприводами, благодаря использованию более высоких давлений рабочей среды (жидкости). Они обладают достаточно высокой и легко регулируемой плавностью перемещений и точностью остановки. У них отсутствуют удары в конце рабочего хода. Гидроприводы более экономичны (КПД до 70%), подобно пневмоприводам останавливаются без поломок в случае перегрузок. При использовании негорючих жидкостей гидроприводы могут работать во взрывоопасных средах, на их работоспособность не влияют магнитные поля. Скорость передачи управляющего сигнала в гидросистеме достигает 1000 м/с.

Гидропривод применяют в конструкциях промышленных роботов большой грузоподъемности (до 1000 кгс). В сочетании с различными конструкциями механических передач в ПР его используют в виде гидроцилиндров с поступательным движением штока, поворотных гидродвигателей и гидромоторов

Широкое распространение в производстве получил электромеханическийпривод. В качестве преобразователей электрической энергии в механическую чаще используют электрические машины. Наиболее надежен электромеханический привод, выполненный на базе асинхронного двигателя (АД).

К недостаткам АД следует отнести незначительное превышение пускового момента Мп над номинальным Ми (МП/МН= = 1...2) и трудности в регулировании частоты вращения.

Чтобы плавно изменить частоту вращения рабочего механизма, можно использовать электродвигатели постоянного тока с параллельным возбуждением, имеющие жесткую механическую характеристику (частота вращения мало меняется с увеличением нагрузки). Частоту вращения вала этих двигателей изменяют или за счет уровня питающего напряжения или ослаблением поля (уменьшением магнитного потока). Двигатели постоянного тока специального изготовления (с плоскими и гладкими роторами, с постоянными магнитами и др.) применяют в конструкциях ПР. Для их питания устанавливают транзисторные и тиристорные преобразователи питающего напряжения.

В исполнительных устройствах автоматов достаточно часто используется электромагнитный привод, выполненный на основе электромагнита постоянного тока. Широкое применение механизмов с электроприводами на производстве объясняется и наличием на каждом предприятии развитой электросети. Кроме того, следует учитывать, что электропривод обладает более высоким КПД (до 90%) по сравнению с пневмо- и гидроприводами. К тому же в электросетях меньшие потери энергии при передаче, они характеризуются высокой скоростью передачи сигнала управления (порядка 300000 км/с). Последнее делает предпочтительным использование электрических схем управления для пневмо- и гидроприводов.

Типовые управляемые объекты

Характерной особенностью любого управляемого объекта является наличие у него управляющего органа, через который производится воздействие автоматического управляющего устройства на объект. При этом изменяется выходное воздействие. Это выходное воздействие характеризует энергетический уровень объекта и зависит в свою очередь от возмущения (нагрузки). Следовательно, управляемый объект имеет, по крайней мере, два входа. На один (управляющий орган) подается управляющее воздействие, на второй поступает возмущающее воздействие.

Нагрузка — определяющая часть возмущения, для автоматической системы является воздействием внешним. Она связана с преобразованием энергии в объекте или протекающим через него веществом. Изменение энергетического уровня или количества вещества может быть вызвано расходом со стороны потребителя, переходом к следующему объекту, рассеиванием в окружающую среду. Довольно часто нагрузка меняется ступенчато; в более общем случае может быть охарактеризована случайным процессом.

Исследование автоматической системы предполагает определенное описание не только элементов, но и управляемого объекта. Из разнообразных методов описания (при помощи принципиальных и функциональных схем, экспериментальных графиков и таблиц, дифференциальных и разностных уравнений) самым распространенным является метод описания объекта при помощи дифференциальных уравнений. Он позволяет проводить исследование в обобщенном виде как в статике, так и в динамике (установившихся и переходных режимов).

Для составления уравнений поведения (состояния) объекта предварительно устанавливают физический закон, определяющий рабочий процесс: закон сохранения вещества (управление уровнем, давлением); закон сохранения энергии (управления температурой); уравнения (законы) динамики (управление скоростью, перемещением); законы Кирхгофа (управление в электрических цепях) и т. п.

Математическое выражение рассматриваемого физического закона, соответствующим образом представленное в виде дифференциального уравнения, в достаточной мере будет характеризовать управляемый объект.

В качестве примера рассмотрим тепловой управляемый объект.

Тепловые объекты широко распространены в вагоностроении и вагонном хозяйстве (печи-подогреватели, сушилки, грузовые и пассажирские помещения вагонов и т. п.).

Для однопараметрового теплового объекта с сосредоточенной емкостью уравнение состояния имеет вид

,

,

где с — удельная теплоемкость вещества [кДж/(кг • град)]; m — масса вещества, кг; Т° — температура вещества, град;

— разность количеств тепла на входе и выходе объекта (

— разность количеств тепла на входе и выходе объекта (  ), кВт.

), кВт.

Рассмотрим объект с электронагревом (грузовое помещение рефрижераторного вагона, пассажирское помещение, цехи и участки, ванны и т. п.), показанный на рисунке 7.3.

Рис. 7.3 Схема теплового управляемого объекта

Количество подводимого к веществу тепла определяется нелинейной зависимостью от температуры Т° и управляющего воздействия ху. Линеаризация этой зависимости позволит записать

Первая производная может быть определена на основе уравнения теплопередачи от нагревателя к веществу

где  — коэффициент теплоотдачи от нагревателя к веществу (кВт/м2-град);

— коэффициент теплоотдачи от нагревателя к веществу (кВт/м2-град);

SH — теплопередающая поверхность, м2;

—температура нагревателя (град), т. е.

—температура нагревателя (град), т. е.

Вторая производная определяется из статической характеристики управляющего органа объекта:

Количество отбираемого тепла, если пренебречь естественным рассеянием в окружающую среду, является неизвестной функцией времени, нагрузкой (через открывающиеся двери и т. п.)  Используя это и в уравнении, после преобразований получим

Используя это и в уравнении, после преобразований получим

где

Если производится охлаждение среды (воздуха) при помощи холодильной установки, то результирующее дифференциальное уравнение сохранит тот же вид. При этом вместо нагревателя рассматривается испаритель.

Математическая модель САУ

Исходные дифференциальные уравнения системы составляются двумя методами: общим и с помощью передаточных функций.

Первый метод основан на имеющихся дифференциальных уравнениях элементов системы, записанных в операционной форме. Составляется система уравнений, которая разрешается относительно xвых:

,

,

где  – характеристический полином, определяющий свободное движение системы;

– характеристический полином, определяющий свободное движение системы;

– полином, характеризующий влияние задающего воздействия xз на выходную величину xвых;

– полином, характеризующий влияние задающего воздействия xз на выходную величину xвых;

– полином, характеризующий влияние возмущающих воздействий xf на xвых.

– полином, характеризующий влияние возмущающих воздействий xf на xвых.

Систему уравнений можно разрешить относительно ошибки, тогда

.

.

Допустим, САУ представлена структурной схемой (рис. 7.11).

Рис. 7.11 - Структурная схема САУ

Система дифференциальных уравнений:

;

;

;

;

;

;

;

;

.

.

Использовав метод подстановки, разрешим систему уравнений относительно xвых:

;

;

D(p) = a0 p4 + a1 p3 + a2 p2 +a3 p + a4;

; N(p) = c0 p3 + c1 p2 + c2 p.

; N(p) = c0 p3 + c1 p2 + c2 p.

Аналогично можно разрешить систему уравнений относительно ошибки x.

Второй метод основан на передаточных функциях системы.

Необходимо получить передаточную функцию разомкнутой системы

,

,

где k1 k2 k3 k4 = kобщ.

Передаточная функция управляемого объекта по возмущению

.

.

Подставив эти выражения в уравнение, разрешенное относительно ошибки, получим:

.

.

Аналогично составляем уравнения относительно xвых:

.

.

Динамические характеристики САР можно получить аналитически с учетом фактических значений параметров всех звеньев или с использованием специальных программ.

7.9 Устойчивость систем автоматического управления

Устойчивость — особое свойство системы, определяющее характер ее собственных движений хс. Необходимое условие для автоматической системы — она должна быть устойчива.

Устойчивость системы — это свойство системы возвращаться в состояние установившегося равновесия после снятия возмущения, нарушившего это равновесие.

Состояние равновесия определяется видом входного воздействия и характеризуется невозмущенным движением системы. Оно описывается установившейся частью хпрешения и связано с корнями уравнения. Возмущенное движение в отклонениях от невозмущенного хс=х-хппредставляет собой переходный процесс в автоматической системе, который определяется начальными отклонениями координат или внезапным появлением входного воздействия.

Следовательно, в аналитической форме условие устойчивости данного невозмущенного движения примет вид

lim xс(t) → 0

t → ∞

Отсюда вытекает прямой способ исследования устойчивости системы: по найденному решению однородного дифференциального уравнения. Для устойчивой системы переходные процессы носят затухающий характер (переходная кривая стремится к установившемуся состоянию).

Однако, как было показано в предыдущем разделе, возмущенное движение линейной системы определяется корнями характеристического полинома. Cистема в таком случае будет устойчивой, если все вещественные корни sh характеристического полинома отрицательны (первая сумма), а у комплексных отрицательна действительная часть аг (вторая сумма). В этом случае кривые переходных процессов будут стремиться к оси абсцисс. Если вещественный корень Sk или действительная часть пары комплексных корней аг положительны, то система неустойчива вследствие расходящегося переходного процесса. Случай sh = 0 или ос; = 0 соответствует границе устойчивости соответственно апериодической или колебательной.

Критерии устойчивости.Специальные условия, выполнение которых позволяет обеспечивать устойчивость системы, называются критериями устойчивости. В отличие от непосредственного решения характеристического уравнения критерии устойчивости позволяют осуществлять анализ причин неустойчивости и намечать пути ее устранения.

Различают алгебраические и частотные критерии устойчивости. Первые (Рауса, Гурвица) нетрудно проверить при ручном счете для системы невысокого порядка. Частотные критерии устойчивости (Михайлова, Найквиста) могут оказаться более предпочтительными для системы высоких порядков.

Критерий устойчивости Гурвица. Автоматическая система, имеющая характеристическое уравнение

a0λn+ a1λn-1+…+an=0

где а0 > 0, устойчива при условии

Δi>0.

Определители Гурвица Δi находятся из матрицы коэффициентов

,

,

в которой по главной диагонали выписываются все коэффициенты, начиная со второго. Столбцы матрицы заполняются коэффициентами вверх от диагонали по возрастающим индексам, а вниз по убывающим. При индексе больше п и меньше нуля вместо коэффициентов записываются нули. Определители Δi выбираются из матрицы, состоящими из i строк и столбцов. Последний определитель Δn включает в себя всю матрицу и выражается через Δn-1:

Δn-1=anΔn-1.

Условие, соответствующее апериодической границе устойчивости, принимает вид

аn=0,

а колебательной границе устойчивости

Δn-1=0

Анализ определителей Гурвица позволяете каждом частном случае условия устойчивости упростить. Так, для системы первого и второго порядков условие устойчивости аi > 0; для системы третьего порядка ai > 0, Δ2 > 0; для системы четвертого порядка аi > 0, Δ3 > 0; для системы пятого порядка аi > 0, Δ4 > 0; Δ2 > 0; для системы шестого порядка аi > 0, Δ5 > 0, Δ3 > 0 и т. п.

Критерий устойчивости Михайлова. Автоматическая система при характеристическом полиноме D (λ) степени п будет устойчивой, если полное приращение фазы характеристического комплекса D (iω) при изменении ω от 0 до ∞ составит п  .

.

Характеристический комплекс D (iω) получают из характеристического полинома

заменой λ= iω:

где ψ(ω) — фаза или аргумент комплекса;

Для исследования устойчивости на комплексной плоскости строят годограф Михайлова, т. е. кривую, которую прочертит конец вектора D (iω). Если система устойчива, то кривая Михайлова плавно пройдет п квадрантов, уходя в последнем в бесконечность. Если кривая Михайлова пройдет меньше чем п квадрантов (больше п она пройти не может), то система неустойчива. Проход кривой Михайлова через нулевую точку осей координат соответствует границе устойчивости. Годографы Михайлова устойчивых систем различных порядков.

Построение кривой Михайлова обычно осуществляют, находя X (ω) = ап - аn-2 ω 2 + ... и Y (ω) = ап-1– an-3 ω3 + ... непосредственно или путем чередования корней полиномов X (ω) и Y (ω), так как кривая Михайлова (рис. 7.12) должна для устойчивой системы поочередно пересечь оси абсцисс и ординат.

Рис. 7.12 - Годографы Михайлова

Критерий устойчивости Найквиста. Критерий Найквиста характеризует устойчивость системы по годографу частотой передаточной функции разомкнутой системы, что проще и может быть осуществлено экспериментально.

При использовании критерия Найквиста следует проанализировать характер корней знаменателя передаточной функции разомкнутой системы W(s)=G(s)/Q(s), где G(s)и (s). Следует иметь в виду, что D(s)=Q(s)+G(s) в соответствии с (5.78). Характер корней полинома Q(s)отражает наличие устойчивости или неустойчивости в разомкнутом состоянии системы.

Наиболее характерным является случай отсутствия корней знаменателя Q(s)передаточной функции разомкнутой системы W(s)в правой полуплоскости. Для этого случая критерий Найквиста трактуется следующим образом: устойчивость обеспечивается, если годограф частотной передаточной функции разомкнутой системы W(s) не охватывает точку с координатами (-1, i0). На рисунке показана графическая интерпретация этого критерия.

Наличие в знаменателе частотной передаточной функции разомкнутой системы нулевых корней по их числу соответствует степени астатизма системы. В этом случае критерий Найквиста формулируется аналогично. Лишь сам годограф в начальный момент отличается от годографа статической системы.

Рис. 7.13 - Годографы частотной передаточной функции разомкнутой системы: а. б — устойчивой; в — на границе устойчивости; г — неустойчивой

8 СРЕДСТВА АВТОМАТИЧЕСКОГО КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДВИЖНОГО СОСТАВА

В настоящее время всё большую роль оперативного контролёра играют средства автоматического контроля технического состояния подвижного состава на ходу поезда.

Грузовых вагонов

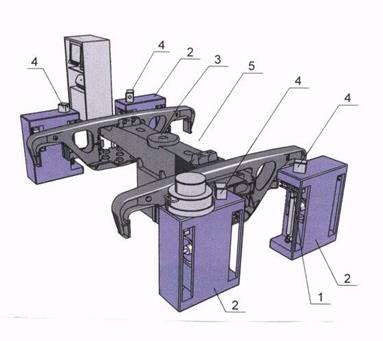

Для контроля размеров элементов тележек грузовых вагонов применяется автоматизированная установка «Спрут-М» (рис. 8.19).

Рис. 8.19 Схема автоматизированной установки «Спрут-М», предназначенной для измерения геометрических размеров элементов тележки 18-100: 1, 3, 4 – лазерные триангуляционные измерители; 2 – модули измерения рамы; 5 – тележка без колёсных пар

Она использует бесконтактные лазерные методы контроля и одновременно измеряет до 26 совокупных размеров.

Установка размещается на конвейере ремонта тележек или на позиции контроля. Особенности конструкции установки обеспечивают доступ к рессорному проёму, что даёт возможность устанавливать и снимать пружины непосредственно на позиции контроля.

Размеры буксовых проёмов боковых рам наклонных поверхностей надрессорной балки и расстояния между фрикционными планками рессорного проёма измеряются восьмью лазерными триангуляционными измерителями 1 (по четыре на каждую боковую раму и часть надрессорной балки). Измерители размещены на транспортных манипуляторах в модулях измерения рамы 2. Размеры подпятника контролируются двумя триангуляционными измерителями 3.

Разность расстояний от центра отверстия под шкворень до ограничительного бурта для фрикционного клина надрессорной балки измеряется при помощи двух триангуляционных измерителей 4. Они определяют расстояния до отражающих поверхностей подпятника.

Технология измерения размеров элементов тележек состоит в следую-щем. Контролируемая тележка 5 устанавливается на опору на позиции контроля. Манипуляторы выдвигаются и устанавливают измерители 1 в соответствующие проёмы тележки. Измерители 3 устанавливаются на подпятнике. Включается лазерное излучение, которое проектируется на поверхности надрессорной балки и боковых рам в виде полосок света. Отражённые от поверхностей сигналы регистрируются фотоприёмниками и передаются в компьютер, который по специальной программе рассчитывает и сравнивает контролируемые размеры с нормативными и вырабатывает технологические рекомендации по восстановлению изношенных поверхностей элементов тележки.

За два цикла замеров установка выдаёт достаточную информацию о состоянии изношенных поверхностей, а время измерений не превышает четырёх минут.

Массив данных, получаемых с помощью триангуляционных измери-телей, воспроизводит картину состояния всей изношенной поверхности, что позволяет применять технологию ремонтных воздействий с учётом максимумов и минимумов изношенной поверхности.

В установке «Спрут-М» также реализован режим измерения по точкам, к которым прикладываются шаблоны, что даёт возможность контролировать работу установки стандартными измерительными средствами, имеющимися на вагоноремонтных предприятиях.

Рис. 8.20 Общий вид комплекса

Контролю подлежат КП, имеющие колеса в следующем состоянии:

· новые;

· обточенные;

· старогодние, которые в соответствии с ЦВ/3429 (разд. 13 и приложения 8 и 9) не подлежат обточке.

Методы оценки технического уровня производства

Оптимальные значения показателя уровня автоматизации позволяют разрабатывать соответствующие технические решения. Продолжительности выполнения технологической операции и технологического процесса зависят от уровня развития техники, организации производства и труда. Они оказывают определяющее влияние на величины производительности труда и производительности машин. [1]

Неавтоматизированное оборудование по своим конструктивно-компоновочным решениям не может изменяться существенным образом, что обусловлено условиями совместной работы системы человек—машина применительно к возможностям человека. Конструктивное совершенствование неавтоматизированного оборудования, призванное повысить его производительность, происходит сравнительно медленно. Оно достигается за счет увеличения мощности и быстроходности приводов, повышения геометрической точности и жесткости узлов.

Полуавтоматы, автоматы и системы автоматических машин снимают ограничения в реализации технологических операций и процессов, конструкций и компоновок, связанных с непосредственным участием человека в производственном процессе. Поэтому автоматизированные технологические процессы характеризуются, прежде всего, конструкцией применяемых автоматов или их систем, выполняющих заданные работы без непосредственного участия человека. При этом открываются новые возможности создания различных вариантов автоматических машин и автоматических линий.

Автоматические линии имеют более широкие возможности. Можно изменять число позиций, структуру построения (однопоточные; однопоточные, разделенные межоперационными накопителями; многопоточные), емкость и число межоперационных накопителей, компоновочную схему, комплекс оборудования, уровень автоматизации и др.

При разработке автоматизированных технологических процессов (создании автоматических линий) в отличие от автоматизации отдельных технологических операций дополнительно необходимо обеспечивать: согласование системы автоматических машин по производительности; минимальное время на межстаночное перемещение изделий; рациональное число станков. Критерием выбора потребного числа станков и синхронизации операций на автоматических линиях служит такт выпуска — интервал времени, через который периодически выходит готовая продукция.

Для характеристики действующего производства и социальных последствий внедрения автоматических машин рассчитывают такие показатели, как изменение социального состава и структуры работающих, улучшение условий труда, повышение уровня механизации и автоматизации производства и др. Условия труда существенно влияют на рост его производительности, закрепление кадров и состояние здоровья работников.

Для характеристики оснащенности труда применяют показатели фондо - и электровооруженности труда.

Фондовооруженность — показатель, характеризующий степень оснащенности труда производственными основными фондами. Он определяется делением среднегодовой стоимости фондов на среднесписочную численность промышленно-про-изводственного персонала.

Потенциальная электровооруженность характеризуется отношением суммарной установленной мощности электродвигателей оборудования в данном производственном подразделении к численности рабочих этого подразделения в максимально загруженную смену.

Действительная (фактическая) электровооруженностъ характеризуется отношением расхода электроэнергии к среднесписочной численности рабочих.

При выборе путей и уровня автоматизации производства рассмотренные показатели требуют применения многочисленных критериев. Это в значительной степени затрудняет принятие эффективных управленческих решений. Поэтому при анализе технического уровня производства многочисленные единичные показатели сводят к одному обобщенному критерию, который позволял бы характеризовать технический уровень производства и четко определять пути его развития.

Под техническим уровнем производства будем понимать состояние производства на конкретную дату, определяемое совокупностью единичных показателей и интегральным (комплексным) критерием.

Номенклатура единичных показателей технического уровня, как правило, устанавливается методами экспертных оценок, а их ранг — методом ранжирования.

При анализе производственных процессов вагонных депо, применяют следующие единичные показатели технического уровня [2]:

производственные участки депо

• уровень механизации и автоматизации производства;

• уровень автоматизации производства;

• уровень технологии;

• потенциальная электровооруженность;

• площадь участка, приходящаяся на один отремонтированный вагон;

вагонное депо

• производительность труда;

• уровень механизации и автоматизации производства;

• уровень автоматизации производства;

• средний возраст машин и оборудования;

• фактическая электровооруженность;

• доля ручного труда (основное производство);

• доля ручного труда (вспомогательное производство).

Производительность труда одного работника эксплуатационного контингента вагонного депо определяется делением общего объема работы, выраженного в единицах приведенной продукции, на среднесписочное число работников эксплуатационного контингента [1].

Интегральные критерии технического уровня производства определяют по формулам:

производственный участок депо

вагонное депо

где  - коэффициент весомости i-го единичного показателя;

- коэффициент весомости i-го единичного показателя;

- абсолютный вес i-го единичного показателя;

- абсолютный вес i-го единичного показателя;

или

или  - относительный единичный показатель технического уровня;

- относительный единичный показатель технического уровня;

- абсолютные значения i-го единичного показателя технического уровня для рассматриваемого и базового (прогрессивного) участка (депо).

- абсолютные значения i-го единичного показателя технического уровня для рассматриваемого и базового (прогрессивного) участка (депо).

Первое соотношение для gi применяют при расчете показателей, имеющих тенденцию роста, а второе — снижения.

Чтобы определить путь развития производства по интегральному критерию, рекомендуется применить следующие критические области для его изменения:

TY ≥ 1 — высокий технический уровень производства;

0,8 ≤ TY < 1 — нормальный технический уровень производства;

0,6 ≤ TY < 0,8 — участок (депо) требует технического перевооружения;

TY «0,6 — участок (депо) требует реконструкции.

Под техническим перевооружением заводов, цехов, депо, производственных участков понимают комплекс мер, направленных на повышение технического уровня за счет замены устаревших машин и оборудования, снижения доли ручного труда, применения новых технологий, совершенствования организации производства, труда и управления.

При реконструкции, помимо перечисленных выше мер, предусматривается строительство новых и расширение действующих участков (цехов). Конкретные задачи технического перевооружения определяют из сопоставления значений единичных показателей технического уровня с прогрессивными в рамках одной железной дороги или сети дорог. Масштабы реконструкции зависят от степени различия этих показателей.

Для проведения численных расчетов единичных показателей технического уровня производства и интегральных критериев в табл. 1.1 и 1.2 приведены ориентировочные прогрессивные значения единичных показателей и коэффициенты весомости соответственно для производственных участков депо и вагонного депо в целом.

Таблица 1.1 Показатели технического уровня участков депо

| Наименование показателя | Коэффициент весомости | Вагоно- сборочный | Тележечный | Колесно-роликовый | Контрольный пункт автосцепки |

| Уровень механизации и автоматизации производства, % | 0,28 | ||||

| Уровень автоматизации производства, % | 0,28 | ||||

| Уровень технологии, % | 0,21 | ||||

| Электровооруженность труда, кВт/чел. | 0,14 | ||||

| Удельная площадь участка, м2/ваг. | 0,09 |

Таблица 1.2 Показатели технического уровня депо

| Наименование показателя | Коэффициент весомости | Прогрессивное значение показателя |

| Производительность труда, приведенная продукция/чел | 0,26 | |

| Уровень механизации и автоматизации производства, % | 0,26 | |

| Уровень автоматизации производства, % | 0,19 | |

| Средний возраст машин, лет | 0,13 | |

| Фактическая электровооруженность труда, кВт/чел. | 0,08 | |

| Доля ручного труда (основное производство), % | 0,05 | |

| Доля ручного труда (вспомогательное производство), % | 0,03 |

Из табл. 1.1 и 1.2 видно, что для принятого метода расчета коэффициентов весомости единичных показателей технического уровня производства первые два всегда будут иметь одинаковый вес. Для того чтобы эти критерии были более объективны, можно применить для расчета значений коэффициентов весомости методы экспертных оценок. Применим метод простой ранжировки:

• каждый эксперт располагает исследуемые единичные показатели технического уровня в порядке предпочтения;

• цифрой 1 обозначают наиболее важный показатель;

• цифрой 2 обозначают следующий по значимости показатель и т.д.;

• полученные данные сводят в таблицу;

по каждому показателю определяют суммарный ранг

где т — число экспертов;

Xij — ранг по i-му показателю у j-го эксперта;

• определяют сумму суммарных рангов

где п — общее число единичных показателей технического уровня;

• рассчитывают абсолютный вес каждого единичного показателя

• определяют коэффициент весомости каждого единичного показателя

Для приближенной оценки затрат  на модернизацию производственных процессов при изменении технического уровня производства можно пользоваться следующим соотношением;

на модернизацию производственных процессов при изменении технического уровня производства можно пользоваться следующим соотношением;

где  - среднегодовая стоимость основных производственных фондов предприятия для фактического значения интегрального критерия

- среднегодовая стоимость основных производственных фондов предприятия для фактического значения интегрального критерия  ;

;

- прогрессивное значение интегрального показателя технического

- прогрессивное значение интегрального показателя технического

уровня.

2 АВТОМАТЫ И АВТОМАТИЧЕСКИЕ ЛИНИИ