Автоматизация котельных установок

Основные принципы автоматизации котельных

Надежная, экономичная и безопасная работа котельной с минимальным числом обслуживающего персонала может осуществляться только при наличии теплового контроля, автоматического регулирования и управления технологическими процессами, сигнализации и защиты оборудования [8].

Основные решения по автоматизации котельных принимаются в процессе разработки схем автоматизации (функциональных схем). Схемы автоматизации разрабатываются вслед за проектированием теплотехнических схем и принятием решений по выбору основного и вспомогательного оборудования котельной, его механизации и теплотехнических коммуникаций. К основному оборудованию относится котлоагрегат, дымососы и вентиляторы, а к вспомогательному насосно-деаэраторная установка, химводоочистка, теплофикационная установка, станция перекачки конденсата, ГРС, склад мазута (угля) и топливоподача.

Объем автоматизации принимается в соответствии с СНиП II-35-76 (раздел 15 - "Автоматизация") и требованиями заводов изготовителей тепломеханического оборудования.

Уровень автоматизации котельных зависит от следующих основных технических факторов:

- типа котла (паровой, водогрейный, комбинированный пароводогрейный);

- конструкции котла и его оборудования (барабанный, прямоточный, чугунный секционный с наддувом и др.), вида тяги и т.п.; вида топлива (твердое, жидкое, газообразное, комбинированное - газомазутное, пылевидное) и типа топливосжигающего устройства (ТСУ);

- характера тепловых нагрузок (производственные, отопительные, индивидуальные и т.п.);

- числа котлов в котельной.

При составлении схемы автоматизации предусматривают основные подсистемы автоматического регулирования, технологической защиты, дистанционного управления, теплотехнического контроля, технологической блокировки и сигнализации.

Автоматизация паровых котлов

При автоматизации паровых котлов решают задачи теплового контроля и технологической сигнализации, автоматического управления, регулирования и защиты.

Тепловой контроль

Организация теплового контроля и выбор приборов осуществляется в соответствии со следующими принципами:

– параметры, наблюдение за которыми необходимо для эксплуатации котельной, контролируются показывающими приборами;

– параметры, изменение которых может привести к аварийному состоянию оборудования, контролируются сигнализирующими показывающими приборами;

– параметры, учет которых необходим для анализа работы оборудования или хозяйственных расчетов, контролируются регистрирующими или суммирующими приборами.

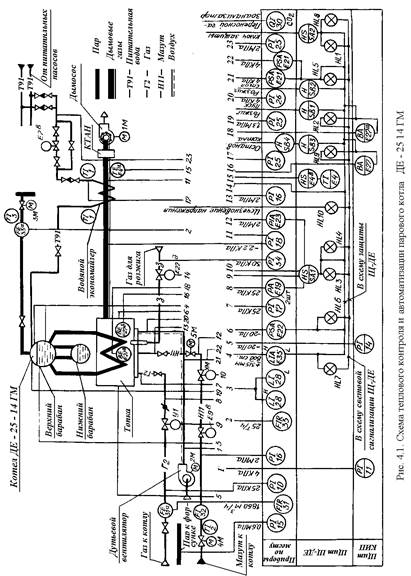

Для паровых котлов требования к контролю теплотехнических параметров определяются рабочим давлением пара и расчетной паропроизводительностью. Например, паровые газомазутные котлы ДЕ-25-14ГМ (рис. 4.1 и 4.2) оборудованы показывающими приборами для измерения:

– температуры питательной воды до и после экономайзера техническими термометрами 1 типа П или У;

– температуры пара за пароперегревателем до главной паровой задвижки техническим термометром 3 типа П или У;

– температуры уходящих газов милливольтметром Е4 типа Ш4540/1;

– температуры мазута термометром 2 типа П или У;

– давления пара в барабане показывающим манометром 25 типа МП4-У и показывающим самопишущим вторичным прибором 20 типа КСУ1-003;

– давления пара у мазутных форсунок манометром 15 типа МП-4У;

– давления пара у мазутных форсунок манометром 15 типа МП-4У;

– давления питательной воды на входе в экономайзер после регулирующего органа манометрами 25 типа МП-4У; давления воздуха после дутьевого вентилятора напоромером мембранным типа НМЛ-52 и тягонапоромером дифференциальным жидкостным 26 типа ТДЖ1  6300;

6300;

– давления мазута к котлу манометрами 16 типа МП-4У и показывающим вторичным прибором 13 типа КСУ1-003;

– давления газа к котлу напоромерами мембранными показывающими типа НМЛ-100 и показывающим самопишущим вторичным прибором 12 типа КСУ1-003;

– давления газа к запальнику манометром 34 типа МП-4У;

– разрежения в топке котла тягонапоромером мембранным показывающим 14 типа ТНМП-52;

– разрежения перед дымососом тягонапоромером дифференциальным жидкостным 18 типа ТДЖ2  4000;

4000;

– расхода пара дифманометром 33 типа ДСС-711Ин-М1;

– расхода газа дифманометром 31 типа ДСС-711Ин-М1;

– расхода мазута счетчиком мазута 32 типа СМО-200;

– содержания СО2 в уходящих газах переносным газоанализатором 30 типа КГА-1-1;

– уровня воды в барабане водомерным стеклом 28 и показывающим самопишущим вторичным прибором 29 типа КСУ1-003.

Уровень воды в барабане, разрежение в топке котла, давление газа к котлу, давление мазута к котлу и давление воздуха после дутьевого вентилятора контролируются сигнализирующими приборами соответственно дифманометром Е35 типа ДСП-4СГ-М1, датчиком-реле напора и тяги Е22 типа ДНТ-1, датчиком-реле напора Е19 типа ДН-40, манометром электроконтактным показывающим Е23 типа ЭКМ-IV, датчиком-реле напора Е21 типа

ДН-40 и сигнальными лампами НLЗ - НL7.

Управление

В схемах автоматизации (рис. 4.1 и 4.2) предусмотрено управление:

В схемах автоматизации (рис. 4.1 и 4.2) предусмотрено управление:

– электроприводами дутьевого вентилятора 2М и дымососа 1М со щита Щ-ДЕ с использованием ключей управления 2SА1 и 1SА1; электродвигатель дутьевого вентилятора включается после включения дымососа; для отключения блокировки в схеме управления предусмотрен ключ блокировки 2SА2;

– электроприводами 4М и 5М задвижек на мазутопроводе со щита КИП ключами управления 4SА и 5SА;

– электроприводом 3М задвижки на паропроводе со щита

Щ-ДЕ кнопками управления 3SВ1, ЗSВ2, 3SВЗ;

– розжигом котла кнопками управления SВ1 (пуск) и SВ2 (стоп) и остановом котла кнопками управления SВ4 (по месту) и SВЗ (со щита Щ-ДЕ).

Регулирование

Для котлов типов ДЕ и КЕ предусматривается автоматическое регулирование процессов горения и питания водой [6].

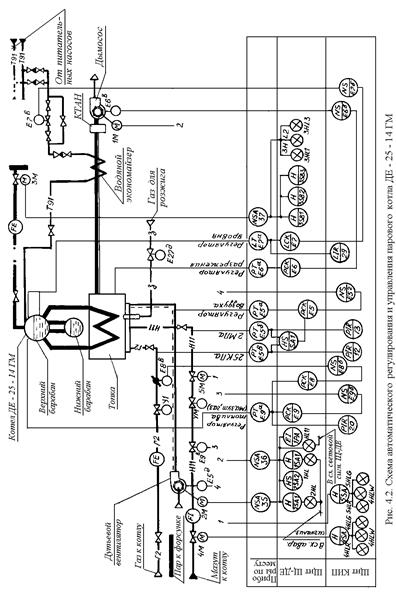

Автоматическое поддержание требуемого процесса горения котла ДЕ-25-14ГМ (рис. 4.2) осуществляется следующим образом. Роль регулятора топлива (нагрузки) выполняет регулятор давления пара в барабане котла Е9, который получает импульс от преобразователя измерительного избыточного давления Е9a типа САПФИР-22ДИ-2151 и через трехпозиционный усилитель Е9б типа У29.3 воздействует на электрический однооборотный исполнительный механизм Е9в, изменяя подачу мазута к котлу или регулятор Е8, воздействующий на ИМ Е8в, изменяя расход газа к котлу.

Для поддержания оптимального соотношения топлива и воздуха предусмотрен регулятор воздуха Е5, который получает два входных импульса давления: 1 - импульс давления газа (мазута) перед горелками от преобразователя давления мазута Е5б типа САПФИР-22ДИ-2160 или от преобразователя давления газа Е5в типа САПФИР- 22ДИ-2130; 2 - импульс давления воздуха перед горелками от преобразователя давления Е5а типа САПФИР-

22ДИ-2120. В процессе регулирования регулятор воздуха Е5 через трехпозиционный усилитель Е5Г типа У29.3 воздействует на ИМ Е5Д направляющего аппарата дутьевого вентилятора.

Создание устойчивого разрежения в топке котла в пределах от -20 до -30 Па осуществляется регулятором разрежения Е6, который получает импульс от преобразователя разрежения Е6а типа САПФИР-22ДВ-2210 и через трехпозиционный усилитель Е6б типа У29.3 воздействует на ИМ Е6в дымососа.

Таким образом, с помощью регуляторов топлива Е8 или Е9, воздуха Е5 и разрежения Е6 поддерживается оптимальный процесс горения котла. В качестве регуляторов Е8, Е9, Е5 и Е6 используется прибор регулирующий с импульсным выходом РС29.1.12.

Регулирование питания котла осуществляется регулятором уровня в барабане котла Е7 типа РС29.1.12, который получает импульс от преобразователя измерительного разности давлений Е7а типа САПФИР-22ДД-2420 и через трехпозиционный усилитель Е7б типа У29.3 воздействует на ИМ Е7В регулирующего клапана, установленного на трубопроводе питательной воды к котлу.

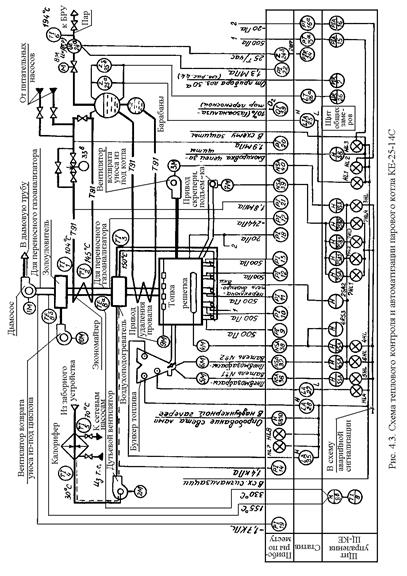

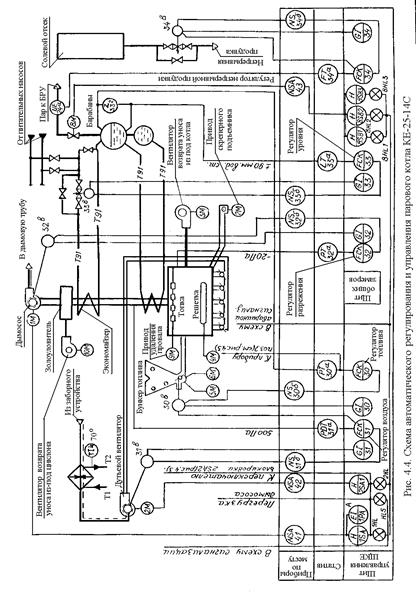

В схеме автоматизации парового котла КЕ-25-14С, работающего на твердом топливе (рис. 4.3 и 4.4), имеются незначительные отличия в решении задач теплового контроля и автоматического регулирования по сравнению с котлом ДЕ-25-14ГМ, а решение вопросов автоматического управления электроприводами отличается в значительной степени.

Ниже рассмотрим отличия и дополнения по всем видам автоматизации котла КЕ-25-14С (см. рис. 4.3 и 4.4) по сравнению с котлом ДЕ-25-14ГМ.

Тепловой контроль

Установлены показывающие приборы для измерения:

- температуры воздуха до и после воздухоподогревателя техническими термометрами 4 и 3 типа П или У;

- температуры уходящих газов до экономайзера и перед дымососом милливольтметром 8 типа Ш4540/1, гр. ХА68;

- температуры сетевой воды в обратном трубопроводе калорифера техническим термометром 5 типа П или У;

- давления воздуха острого дутья перед соплами после регулирующих органов тягонапоромерами дифференциальными жидкостными 9,10,11,12 и 13 типа ТДЖ 1x1600;

- содержание кислорода в уходящих газах переносным газоанализатором кислорода 29 типа МН5106-2.

Управление

Предусмотрено управление со щита автоматизации ЩКЕ:

- электроприводами ЗМ вентилятора возврата уноса из-под котла и 4М цепной решетки ключами управления ЗSА и 4SА;

- электроприводами ЗМ вентилятора возврата уноса из-под котла и 4М цепной решетки ключами управления ЗSА и 4SА;

- электроприводами пневмозабрасывателей 5М и 6М ключами управления 5SА И 6SА;

- электроприводом 7М скреперного подъемника ключами управления 7SА, 7SА1 и кнопками управления 7SВ1 и 7SВ2.

Управление электроприводами 9М механизма удаления провала и 10М вентилятора возврата уноса из-под циклонов на

рис. 4.3 не показано.

Регулирование

В схеме автоматического регулирования котла КЕ-25-14С (рис. 4.4) дополнительно установлен регулятор непрерывной продувки 34 типа РС29.1.12, предназначенный для автоматизации процесса удаления солей из солевого отсека. Регулятор 34 получает один входной импульс от преобразователя расхода пара 34а, а другой - от ИМ 34В по положению выходного звена (обратная связь). Выходной сигнал от регулятора 34 поступает через трехпозиционный усилитель 34б на ИМ 34В, установленный на трубопроводе непрерывной продувки.