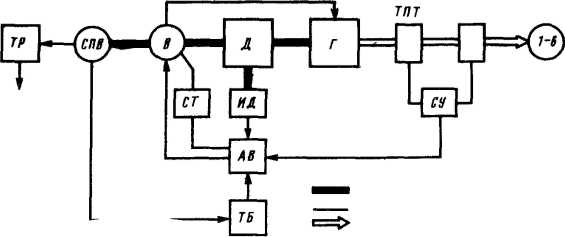

Структурная и принципиальная схемы тяговой электропередачи постоянного тока тепловоза 2ТЭ10М

Схема регулирования возбуждения тягового генератора представляет собой замкнутую систему автоматического регулирования напряжения, тока и мощности тягового генератора Г (рис 1.). Синхронный подвозбудитель СПВ вырабатывает напряжение переменной частоты, пропорциональное частоте вращения вала дизеля. Тахометрический блок ТБ преобразует частоту напряжения синхронного подвозбудителя в пропорциональное ей напряжение и передает сигнал задания в амплистат АВ.

Сигналы обратной связи, пропорциональные напряжению тягового генератора и токам тяговых электродвигателей, поступают от трансформаторов постоянного напряжения ТПН и постоянного тока ТПТ в селективный узел СУ. В селективном узле формируется результирующий сигнал отрицательной обратной связи, поступающий в амплистат в виде тока управления.

В амплистате алгебраически суммируются магнитодвижущие силы, создаваемые встречно направленными сигналами задания и управления. Суммарный сигнал подмагничивания соответствует выходному напряжению амплистата и в свою очередь определяет возбуждение возбудителя В и тягового генератора. Такая схема регулирования создает селективную (вспомогательную) характеристику генератора. Для получения необходимой гиперболической внешней характеристики тягового генератора дополнительную коррекцию в амплистат вносит индуктивный датчик ИД, преобразующий механическое перемещение штока сервопривода регулятора частоты вращения дизеля Д в электрический сигнал. Регулятор частоты вращения реагирует на отклонение мощности дизеля от заданной. Стабилизирующий трансформатор СТ служит для обеспечения устойчивой работы схемы. Сигнал от стабилизирующего трансформатора поступает в амплистат только во время переходного процесса, когда изменяется напряжение возбудителя.

Принципиальная схема тяговой электропередачи.

Для передачи мощности от дизеля к колесным парам и регулирования тяговой мощности на тепловозе применяется электропередача постоянного тока. Принципиальная схема тяговой электропередачи каждой секции одинакова.

Тяговой генератор Г постоянного тока с независимым возбуждением питает шесть параллельно соединенных тяговых электродвигателей 1-6последовательного возбуждения. Электромеханические характеристики электродвигателей последовательного возбуждения в рабочем диапазоне скоростей имеют вид гиперболы, что позволяет осуществить автоматическое регулирование возбуждения тягового генератора при помощи сравнительно несложных и надежных в эксплуатации электрических аппаратов. Тяговые электродвигатели включаются поездными контакторами П1—П6.

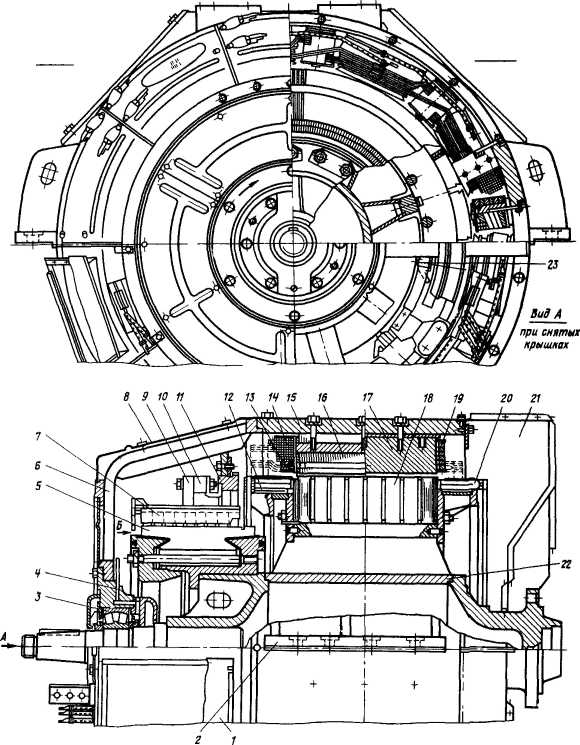

| Вид А |

| Вид Б |

Рис. 9.1 Тяговый генератор ГП-311Б (продольный и поперечный разрезы)

1—отверстия выброса охлаждающего воздуха, 2—лапа генератора, 3—роликоподшипник, 4—трубка подачи смазки, 5—коллектор, 6—подшипниковый щит, 7—щеткодержатели, 8—крышка коллекторной камеры, 9—бракеты, 10—изоляторы, 11—поворотная траверса, 12—уравнители, 13— пусковая обмотка, 14—обмотка независимого возбуждения, 15—станина, 16— главный полюс, 17— добавочный полюс, 18—сердечник якоря, 19—обмотка добавочного полюса, 20—обмотка якоря, 21—воздухоподводяший патрубок, 22— корпус якоря, 23—электрощетки

Для увеличения диапазона использования полной мощности тяговых электродвигателей применяются две ступени ослабления возбуждения. Контакторы ослабления возбуждения ВШ1, ВШ2 включают резисторы ослабления возбуждения СШ1, СШ2 параллельно обмоткам возбуждения ОВ электродвигателей 1-6. Сигналы для срабатывания контакторов ВШ1, ВШ2 поступают от реле ослабления возбуждения РП1, РП2, катушки напряжения которых включены через регулировочные резисторы СРПН1, СРПН2 на напряжение тягового генератора, а токовые — через резисторы СРПТ параллельно обмоткам добавочных полюсов тягового генератора.

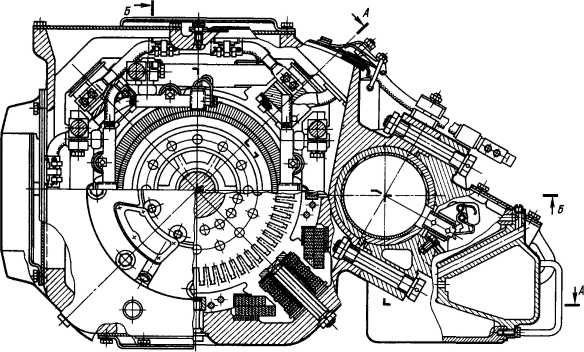

Рис. 9.2. Электродвигатель постоянного тока тяговый типа ЭД-118Б:

1—трубка подачи смазки, 2—коллектор, 3—подшипник роликовый; 4—щит подшипниковый, 5—щеткодержатель, 6—кронштейн; 7—щетка; 8—палец щеткодержателя, 9—катушка добавочного полюса, 10—остов; 11—шайба нажимная передняя, 12—сердечник добавочного полюса, 13—сердечник главного полюса, 14—якорь необмотанный; 15—катушка главного полюса, 16—катушка якорная, 17—шайба нажимная задняя, 18—дренажное отверстие, 19—лабиринтное кольцо, 20—вал якоря, 21—подшипник; 22—щит подшипниковый

Направление движения тепловоза изменяется путем изменения направления тока в обмотках возбуждения ОВ тяговых электродвигателей при помощи электропневматического переключателя ПР (реверсора). Система возбуждения тягового генератора совместно с объединенным регулятором дизеля обеспечивает автоматическое поддержание постоянства мощности в рабочем диапазоне внешней характеристики, ограничение тока и напряжения генератора.

Независимая обмотка возбуждения тягового генератора питается от возбудителя постоянного тока В. Возбудитель имеет две обмотки возбуждения: независимую и размагничивающую. Независимая обмотка включена на выпрямленное напряжение амплистата АВ (магнитного усилителя). В амплистате осуществляется алгебраическое суммирование и усиление сигналов задания и обратной связи. Сигнал задания, пропорциональный частоте вращения вала дизеля, поступает в обмотку задания 03 амплистата от бесконтактного тахиметрического блока ТВ, питающегося от синхронного подвозбудителя СПВ. Дополнительный сигнал задания поступает в регулировочную обмотку ОР от индуктивного датчика ИД через выпрямительный мост. Сигналы обратной связи по напряжению и току тягового генератора поступают в селективный узел от трансформатора постоянного напряжения ТПН и трансформаторов постоянного тока ТПТ. В селективном узле формируется результирующий сигнал обратной связи, поступающий в обмотку управления ОУ амплистата.

Для устойчивости электропередачи в переходных режимах сигнал по напряжению возбудителя через стабилизирующий трансформатор поступает в стабилизирующую обмотку ОС амплистата. Для устойчивости электропередачи с уравнительными соединениями (при боксовании) дополнительно введена отрицательная обратная связь по уравнительному току. Размагничивающая обмотка возбудителя, питающаяся напряжением постоянного тока, служит для аварийного возбуждения возбудителя при выходе из строя элементов системы автоматического регулирования тягового генератора и компенсирует напряжение холостого хода амплистата. Трансформаторы постоянного тока и напряжения, рабочие обмотки амплистата, индуктивный датчик питаются от синхронного подвозбудителя через распределительный трансформатор ТР.

| ТПТ |

| ТПН |

| Д |

| В |

| СТ |

| СПВ |

| АВ |

| ТБ |

| ИД |

| 1-6 |

| Г |

| - Механическая связь |

| - Электрическая связь |

| СУ |

| ТР |

|

Рис. 9.3. Структурная схема электропередачи

Д— дизель, Г—генератор, 1-6—двигатели тяговые, ТПТ—трансформатор постоянного тока, ТПН—трансформатор постоянного напряжения, В—возбудитель, СПВ—подвозбудитель, ИД—датчик индуктивный, АВ—амплистат, ТБ—тахиметрический блок, СУ—селективный узел, ТР—трансформатор распределительный, СТ—трансформатор стабилизирующий

Комплексное противобоксовочное устройство тепловоза обеспечивает получение динамических жестких характеристик генератора, т. е. неизменность его напряжения при боксовании одной или нескольких колесных пар, а также своевременное обнаружение боксования и его прекращения с наименьшими потерями силы тяги тепловоза. Уравнительные соединения ПВ1—ПВЗ предназначены для улучшения противобоксовочных свойств тепловоза и представляют собой полупроводниковые диоды, включенные попарно между обмотками возбуждения тяговых электродвигателей. При боксовании одного из электродвигателей в его обмотку возбуждения поступает дополнительный ток от небоксующего двигателя, что повышает жесткость характеристики боксующего двигателя и стабилизирует режим боксования, не давая ему перерасти в «разносное».

Основные неисправности узлов и способы их устранения.

Узел: Остов

Неисправность: Образование трещин у отверстий под болты для крепления подшипниковых щитов, у коллекторных люков и вентиляционного окна. Возникновение трещин в подшипниковых щитах и их крышках, в шапках моторно-осевых подшипников; проявление износа и овальности посадочных поверхностей. Происходит ослабление болтовых и заклепочных соединений, износ поверхностей опорных выступов на корпусах, повреждение коллекторных люков. У якорных подшипников проявляются повышенный износ, трещины, вмятины на кольцах и роликах, шелушение и отколы роликов

Способ устранения: При ремонте в депо разрешается заварка трещин у коллекторного люка или вентиляционного окна длиной не более 150 мм, в средней части моторно-осевой горловины — не более 100 мм. Трещины у отверстий под болты для крепления подшипниковых щитов можно заваривать только тогда, когда они направлены к кромке якорной горловины. Изношенные поверхности остова и его деталей восстанавливают электродуговой наплавкой. Горловины и внутреннюю поверхность шапок моторно-осевых подшипников наплавляют так, чтобы наплавляемая поверхность располагалась горизонтально. Восстановление изношенных посадочных поверхностей щитов и крышек, устранение их конусности, овальности производят электронаплавкой или нанесением слоя полимерного клея ГЭН-150В. Якорные подшипники промывают в мыльной эмульсии, протирают и промывают в бензине. Ослабшие заклепки заменяют новым.

Узел: Полюсы

Неисправность: Ослабление болтов, крепящих полюсы к остову. Сильное опускание полюса приводит к заклиниванию якоря. Ослабление катушек на сердечниках

Способ устранения: Ослабшие болты, крепящие полюса в остове, подтягивают после предварительного подогрева катушки. Катушки полюсов с незначительным повреждением изоляции очищают от нагара, грязи, копоти; поврежденное место покрывают лаком

Узел: Якорь

Неисправность: Износ рабочей поверхности коллектора, образование на ней рисок и забоин, наблюдается подгар и оплавление коллекторных пластин, в том числе на поверхности петушков, выплавление припоя в местах пайки обмотки. Повреждается изоляция, ослабляется затяжка коллекторных болтов, возникают трещины и сколы пластмассовых корпусов. Старение изоляции якорной обмотки: изоляция истирается, разрывается. Ослабляются крепление текстолитовых клиньев в пазах сердечника. Повреждаются бандажи. Трещины в валах, якорных коробках, фланцах, нажимных шайбах, вентиляторных колесах, лабиринтовых кольцах; ослабление посадки колец, втулок; нарушение притирки и износ конусной части вала

Способ устранения: Неисправности коллектора устраняют продорожкой (углубление канавок между коллекторными пластинами путем снятия части поверхности миканитовых прокладок специальной фрезой), обточкой, снятием фасок, шлифовкой (коллектор шлифуют стеклянной бумагой) и полировкой. Коллекторные болты затягивают при температуре якоря не ниже 80 "С. Трещины в пластмассовом корпусе коллектора зачищают до полного устранения, после чего шлифуют и покрывают электроизоляционной эмалью. При глубоких трещинах коллектор подлежит замене. Ослабшие или поврежденные клинья обмотки якоря выбивают из паза, после чего проверяют прокладки между обмоткой и клиньями. При повреждении прокладка заменяется новой. Поврежденные клинья подлежат замене. Бандажи из стеклоленты, имеющие повреждения, снимают. Подбандажную изоляцию при необходимости заменяют. На поврежденных шейках и конусах вала проводят проточку шеек до полного удаления дефекта. Изношенные поверхности восстанавливают вибродуговой наплавкой

Узел: Щеткодержатель

Неисправность: От износа увеличиваются размеры щеточных окон, щетки изнашиваются, в них появляются трещины и сколы, задир, надрыв шунтов. Перетираются шунты, как у щеток, так и у нажимных пружин. Изнашиваются шарнирные соединения и рифленые поверхности корпуса и кронштейна; возникают трещины в корпусе щеткодержателя; слабнут болты, крепящие корпус к кронштейну щеткодержателя. Снижается электрическая прочность изоляции пальцев, происходит их электрический пробой; у фарфоровых изоляционных втулок появляются трещины. У пластмассовых кронштейнов наблюдаются прожоги, трещины, сколы, ослабление резьбовых втулок

Способ устранения: Корпус щеткодержателя зачищают от оплавлений. Трещины заваривают газовой сваркой. Трещины у основания прилива и трещины, ведущие к отколу щеточного окна, ремонту не подлежат. Поврежденные гнезда для щеток опиливают, после чего восстанавливают наращиванием металла гальваническим способом или наплавлением газовой сваркой с последующей обработкой. Оси, шплинты, шайбы, имеющие износ и повреждения, заменяют новыми, оцинкованными. Пружины с трещинами, потерей упругости заменяют. Фарфоровые изоляторы с трещинами, отколами, потемневшей глазурью заменяют, а при ослаблении — снимают и уплотняют прокладками из тонкого миканита или слюды или пластмассой АСТ-Т. Неисправные корпус кронштейна и гребенку ремонтируют одинаково: резьбовые отверстия восстанавливают заваркой с последующей рассверловкой и нарезанием резьбы. Трещины длиной до 30 мм и прожоги, расположенные не ближе 300 мм от отверстий под пальцы, заваривают с последующей обработкой. Поврежденные пластмассовые кронштейны заменяют

Заключение

В данном курсовом проекте на основе исходных данных мы провели анализ и необходимый расчет. В результате мы выяснили, что проектируемый тепловоз относится к грузовым тепловозам. За прототип проектируемого тепловоза был выбран грузовой тепловоз серии 2ТЭ10М. В ходе курсового проекта были определены основные параметра тепловоза, была разработана конструкция экипажной части тепловоза с подробным описанием каждого узла. Далее провели расчет по выбору оборудования и предложили расположение этого оборудования на тепловозе, в результате чего выяснили, что такое расположение вполне уместно.

При выполнения пункта - "определение тяговой характеристики проектируемого тепловоза" была рассчитана и по полученным данным построена графическая зависимость силы тяги от скорости движения Fk=f(v), по которой можно определить значение скорости порогового (автоматического) режима, начиная с которой на тепловозе осуществляется автоматическое регулирование основных параметров движения. Используя тяговую характеристику мы определили среднюю скорость движения.

В итоге можно отметить, что данный тепловоз может эксплуатироваться на железных дорогах страны.

Список использованной литературы

1.Тепловозы. Под. ред. В.Д.Кузьмича. – М.: Транспорт, 1991. – 352с.

2.Локомотивные энергетические установки. Под. ред. А.И.Володина. – М.: ИПК «Желдориздат», 2002. – 718с.

3.Электрические передачи локомотивов. Под. ред. В.В.Стрекопытова. – М.: Маршрут, 2003. – 310с.

4.Тепловозы. Под. ред. Н.И.Панова. – М.: Машиностроение, 1976. – 544с.

5.Кононов В.Е., Скалин А.В. справочник машиниста тепловоза. – М.: Транспорт, 1993.- 256с.

6.Тепловозы типа 2ТЭ10М и 3ТЭ10М. – М.: Транспорт, 1984. – 290с

7.Правила тяговых расчетов для поездной работы. – М.: Транспорт, 1985. – 287 с.

8.С.П. Филиппов, А.И. Гибалов, В.Е. Быковский: Тепловоз 2ТЭ10М, издательство Транспорт 1982г 326 стр.