Определение мощности электродвигателя и подбор электродвигателя по каталогу

Редуктор цилиндрический

Пояснительная записка

1210.КР3.__.00.00 ПЗ

Выполнила Герасименко Т.В.

Студент группы 1284

Проверила Иванова М.А.

Санкт-Петербург

2017

Содержание

Техническое задание....................................................................................3

Введение.......................................................................................................4

1. Расчет редуктора.....................................................................................5

1.1 Определение мощности электродвигателя и подбор электродвигателя по каталогу........................................................................................5

1.2 Кинематический расчет редуктора...................................................6

1.3 Силовой расчет редуктора...............................................................6

2. Расчет зубчатой передачи......................................................................7

2.1 Выбор материала зубчатых колес...................................................7

2.2 Определение допускаемых контактных и изгибных напряжений..7

2.3 Геометрический расчет зубчатых колес..........................................9

2.4 Проверка зубьев на контактную и изгибную выносливость...........14

3. Эскизная компоновка механизма...........................................................15

3.1 Предварительный расчет валов.......................................................15

3.2 Выбор подшипников.......................................................................15

3.3 Расчет шпоночного и шлицевого соединения...................................17

3.4 Конструирование зубчатых колес....................................................20

3.5 Конструирование корпусных деталей..............................................22

4. Проверочные расчеты............................................................................26

4.1 Расчет валов на усталостную прочность.........................................26

4.2 Расчет выходного вала......................................................................27

4.3 Расчет подшипников.........................................................................31

4.4 Проверка работоспособности подшипников, установленных на выходном валу.........................................................................................32

5. Выбор способа смазки, смазочных материалов.....................................33

Заключение..................................................................................................35

Список использованной литературы.........................................................36

1210.КР3.__.00.00 ПЗ

| Лит. Лист Листов 2 36 СПбГМТУ Кафедра ДМ и ПТМ |

| Редуктор цилиндрический Пояснительная записка |

Техническое задание

Задание 5 , вариант 2

Тема: "Проектирование цилиндрического редуктора”

Срок сдачи май 2017

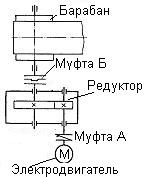

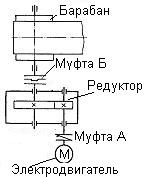

Спроектировать привод к ленточному конвейеру по данной схеме

Мощность на выходном валу редуктора P2=2,6 кВт.

Частота вращения выходного вала n2=210 об/мин.

Срок службы привода – t=20000 часов.

Рабочая нагрузка – постоянная.

Синхронная частота вращения вала двигателя nдв=1000 об/мин.

Представить пояснительную записку с расчётом привода, чертёж редуктора (вид сверху), рабочий чертёж зубчатого колеса.

| Техническое задание |

Введение

Проектируемый горизонтальный одноступенчатый редуктор с цилиндрическими колёсами предназначен для передачи вращающего момента между двумя параллельными осями. Редуктор состоит из зубчáтой передачи, смонтированной на валах с подшипниками качения в литом чугунном корпусе. Корпус редуктора состоит из картера и крышки, скрепленных болтами. Разъём корпуса – горизонтальный, проходит по осям валов. В месте соединения поверхности картера и крышки пришабрены, при окончательной сборке покрыты герметиком. Положение крышки относительно корпуса фиксируется двумя штифтами, расположенными по диагонали.

Шестерня проектируется заодно с ведущим валом (вал-шестерня). Колесо насажено на ведомый вал по посадке с натягом, вращающий момент передается призматической шпонкой. Смещение колеса ограничивает с одной стороны буртик ведомого вала, а с другой – распорная втулка, внутреннее кольцо подшипника и наружное кольцо подшипника, которое упирается в крышку подшипника.

Ведущий и ведомый валы редуктора установлены на радиальных шариковых подшипниках. Подшипники регулируются подбором металлических прокладок.

Смазка передачи и подшипников осуществляется разбрызгиванием жидкого масла, заливаемого через смотровое отверстие в крышке корпуса. Уровень масла проверяют жезловым маслоуказателем. Отработанное масло сливают через отверстие, расположенное в нижней части корпуса, которое закрывается резьбовой пробкой.

Верхняя смотровая крышка редуктора снабжена ручкой-отдушиной, отверстие в которой соединяет закрытую полость редуктора с атмосферой. Для подъёма и транспортировки редуктора в крышке корпуса выполнены проушины с отверстиями для троса. Для облегчения разъединения крышки с корпусом во фланцах крышки предусмотрены резьбовые отверстия для отжимных винтов.

| Введение |

Расчет редуктора

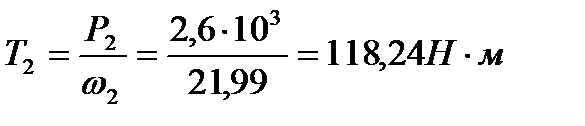

Силовой расчет редуктора

Определим вращающие моменты на входном  и выходном

и выходном  валах редуктора, зная для каждого вала мощность и угловую скорость:

валах редуктора, зная для каждого вала мощность и угловую скорость:

,

,

,

,

где  =2,8·0,98=2,74 Вт

=2,8·0,98=2,74 Вт

Расчет зубчатой передачи

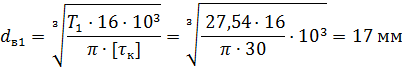

Предварительный расчёт валов

Эскизная компоновка редуктора выполняется в два этапа. На первом этапе выявляется расположение деталей в корпусе; определяются расстояния между деталями, ориентировочные диаметры ступеней валов, месторасположение опор и расстояния между средними плоскостями колес и опорами.

На втором этапе разрабатывается конструкция колес, валов, подшипниковых узлов и корпуса.

Последовательность выполнения первого этапа эскизной компоновки (см. рисунок 4).

По найденному межосевому расстоянию aw наносим оси валов.

На осях валов вычерчиваем контуры зубчатых колес диаметрами da1 и da2 и шириной b1 и b2.

На расстоянии D = 10 мм от торцов колеса, от окружности вершин зубьев шестерни и окружности вершин зубьев колеса до внутренней стенки корпуса очерчиваем внутренний обвод стенок корпуса.

Определяем диаметры отдельных ступеней валов.

Рассчитаем минимальный диаметр входного вала, используя условие прочности на кручение и назначив допускаемое напряжение  =30 МПа; момент

=30 МПа; момент  в Н×мм:

в Н×мм:

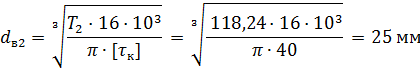

Рассчитаем минимальный диаметр выходного вала, используя условие прочности на кручение и назначив допускаемое напряжение  =40 МПа, момент

=40 МПа, момент  в Н×мм:

в Н×мм:

Выбор подшипников

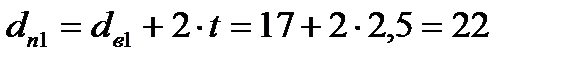

Диаметры валов под подшипники:

– для быстроходного вала  мм,

мм,

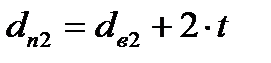

– для тихоходного вала  = 25 + 2 · 2,5 =30 мм,

= 25 + 2 · 2,5 =30 мм,

где t – высота буртика вала.

| D | 17-22 | 24-30 | 32-38 | 40-44 | |

| T | 2,5 | 3,5 | |||

По полученным значениям диаметров валов под подшипники по

ГОСТ 8338-75 выбираем радиальные шариковые подшипники

– для быстроходного вала подшипник 205: d = 25 мм, D = 52 мм, B = 15 мм,

r = 1,5 мм.

– для тихоходного вала подшипник 206: d = 30 мм, D = 62 мм, B = 16 мм,

r = 1,5 мм.

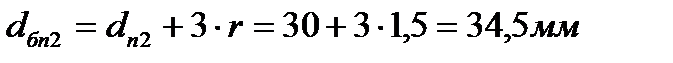

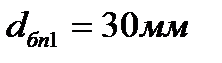

Диаметры буртиков валов для упора подшипников определяем по зависимостям

,

,

.

.

Принимаем:  ,

,  .

.

Диаметр вала под зубчатым колесом принимаем равным

.

.

Диаметр буртика dбк2 для упора зубчатого колеса

,

,

где h1 = 3 – 5 мм - высота буртика на валу,

.

.

Подшипник 205 ГОСТ 8338-75

Подшипник 206 ГОСТ 8338-75

Проверочные расчеты

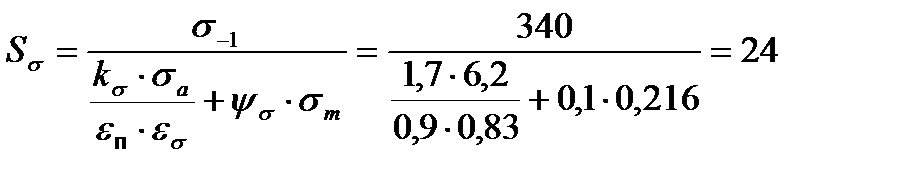

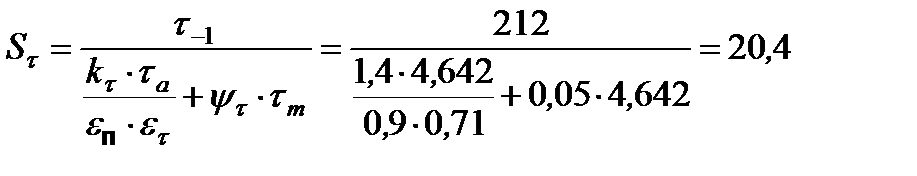

4.1 Расчёт валов на усталостную прочность

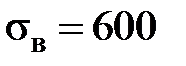

В качестве материала входного и выходного валов выберем нормализованную сталь 45 (ГОСТ 1050-88), у которой предел прочности  МПа.

МПа.

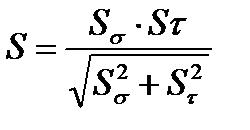

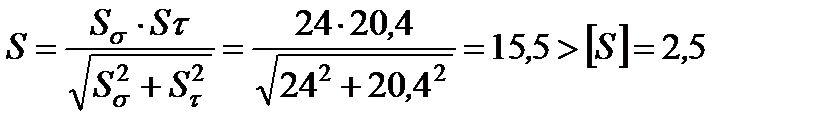

Расчёт валов на выносливость является уточненным и позволяет учесть влияние концентрации напряжений и абсолютных размеров на их прочность. Цель расчёта – определение запасов прочности в наиболее опасных сечениях вала S и в сравнении их с допускаемыми значениями [S]. Должно выполняться условие

S > [ S ].

Расчётное значение запаса усталостной прочности определяется по зависимости

,

,

где  – запас усталостной прочности только по изгибу,

– запас усталостной прочности только по изгибу,

– запас усталостной прочности только по кручению.

– запас усталостной прочности только по кручению.

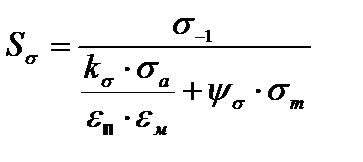

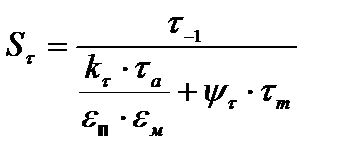

Запасы усталостной прочности по изгибу и кручению определяются по зависимостям

;

;

,

,

где  ,

,  – пределы выносливости при изгибе и кручении,

– пределы выносливости при изгибе и кручении,

,

,  – амплитуды циклов нормальных и касательных напряжений,

– амплитуды циклов нормальных и касательных напряжений,

,

,  – средние нормальные и касательные напряжения,

– средние нормальные и касательные напряжения,

,

,  – эффективные коэффициенты концентрации напряжений при изгибе и кручении,

– эффективные коэффициенты концентрации напряжений при изгибе и кручении,

,

,  – коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе и кручении,

– коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе и кручении,

– фактор качества поверхности,

– фактор качества поверхности,

– масштабные факторы.

– масштабные факторы.

Силы в зацеплении.

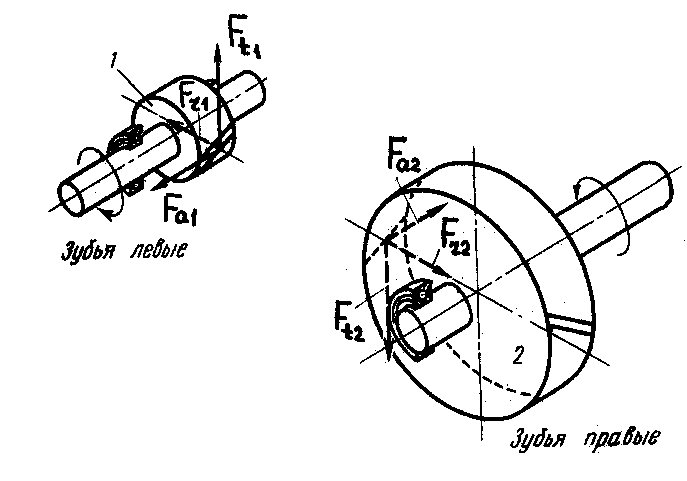

Нормальные силы взаимодействия колёс направлены по общей нормали к профилям зубьев. Силу Fn можно разложить на составляющие (рисунок 12):

- Ft – окружную силу, направленную по касательной к начальной окружности (совпадающей для колёс без смещения с делительной окружностью); на ведущем колесе Ft1 направлена в сторону, противоположную вращению (противоположную w1), а на ведомом Ft2 – в сторону вращения колеса (в сторону w2);

- Fr – радиальную силу, направленную по радиусу к центру колеса;

- Fа – осевую силу, действующую в косозубой передаче и направленную параллельно оси колеса.

Рисунок 12 – Силы в зацеплении косозубой передачи

Направление осевой силы Fа зависит от направления вращения колеса, определяющего направление силы Ft, направления линии зуба, а также от функционального назначения колеса (ведущее или ведомое).

Примем левую линию зубьев для шестерни и правую – для колеса.

Расчёт выходного вала

Выберем расчётную схему выходного вала: подшипники заменим опорами А и B. Относительно опор венец зубчатого колеса расположен симметрично.

На валу установлено косозубое цилиндрическое колесо. Нормальная сила в зацеплении цилиндрической косозубой передачи Fn, приведенная к оси вала, нагружает его в сечении, расположенном на одинаковом расстоянии от опор. Вал под действием внешних сил изгибается силой Fn и скручивается моментом на валу Т2.

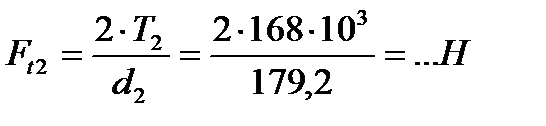

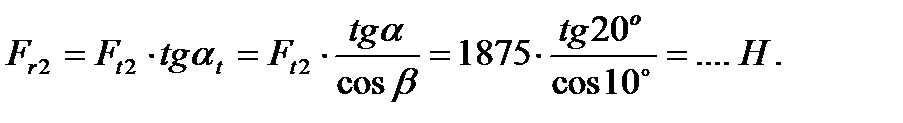

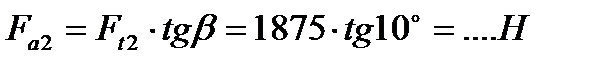

Определим силы, действующие в зацеплении, при угле наклона зубьев β=10°.

Окружная (тангенциальная) сила

.

.

Радиальная сила

Осевая сила

.

.

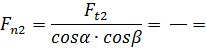

Нормальная сила

Определим реакции в опорах и построим эпюры моментов.

Вертикальная плоскость.

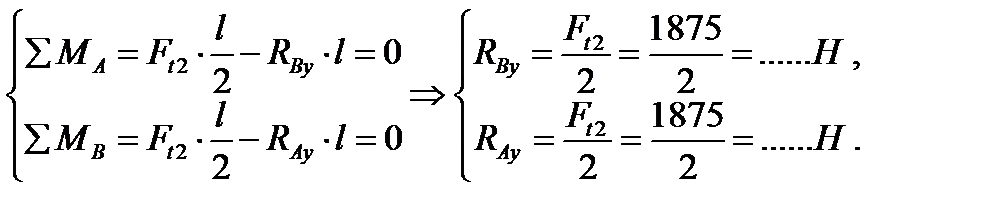

Вертикальные составляющие реакций в опорах RBy и RAy определяются из уравнений моментов относительно опор A и B:

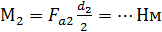

Изгибающие моменты в вертикальной плоскости

,

,

где y1 = l/2 = 0,044 м.

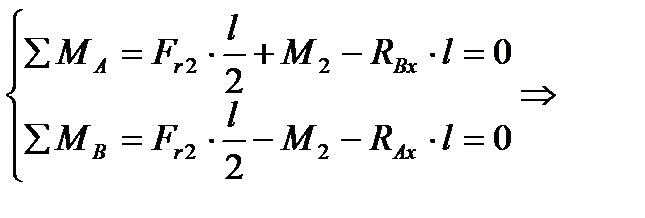

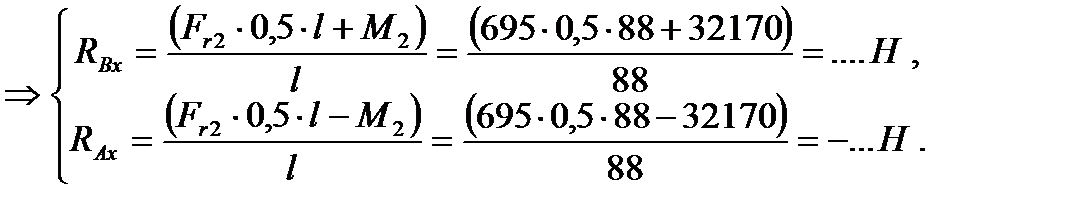

Горизонтальная плоскость.

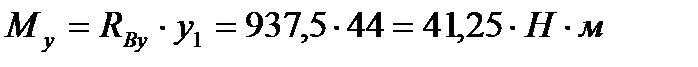

Осевая сила Fa2, действующая в горизонтальной плоскости, заменяется сосредоточенным моментом

,

,

где d2 = … – диаметр делительной окружности колеса.

Горизонтальные составляющие реакций в опорах RВx и RАx определяются из уравнений моментов относительно опор А и В:

Условие равновесия вала

RBx + RAx – Fr2 = 713 – 18 – 695 = 0

выполняется.

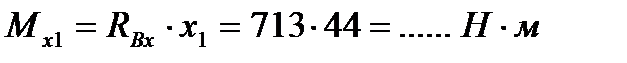

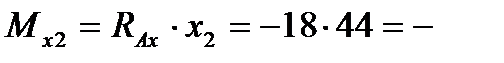

Изгибающие моменты в горизонтальной плоскости

;

;

,

,

где x1 = x2 = l/2 = … м.

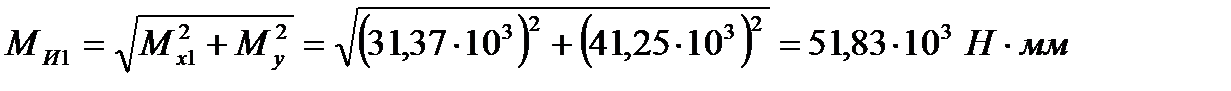

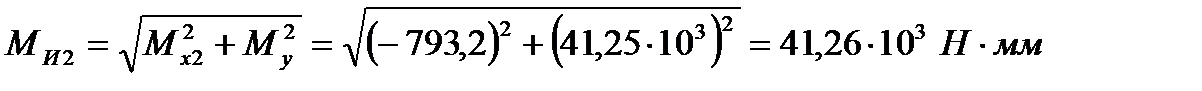

Суммарные изгибающие моменты

;

;

.

.

Крутящий момент

.

.

Рисунок 13 – К расчету выходного вала

Расчёт на выносливость выполняется для наиболее опасного сечения вала (сечение вала под колесом).

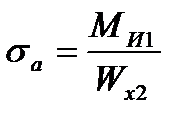

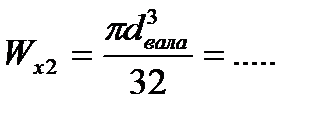

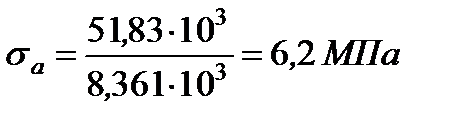

Амплитуда цикла нормальных напряжений, изменяющихся по симметричному циклу,

,

,

где МИ1 – максимальный изгибающий момент в расчетном сечении, МИ1 = ….Н·м;

– осевой момент сопротивления плоского сечения, d=dвала= dк = 37 мм - диаметр вала в опасном сечении I-I;

– осевой момент сопротивления плоского сечения, d=dвала= dк = 37 мм - диаметр вала в опасном сечении I-I;

.

.

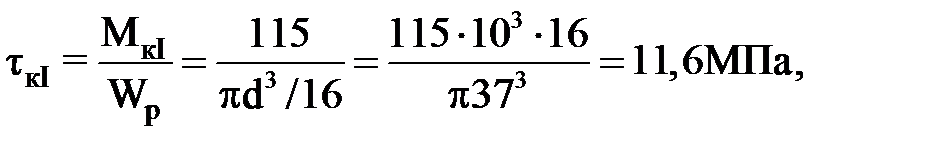

Касательные напряжения при кручении

τк1

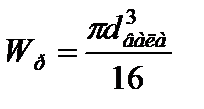

где  – полярный момент сопротивления плоского сечения.

– полярный момент сопротивления плоского сечения.

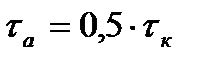

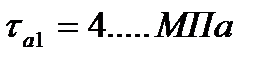

Амплитуда цикла касательных напряжений, изменяющихся по отнулевому циклу:

,

,

.

.

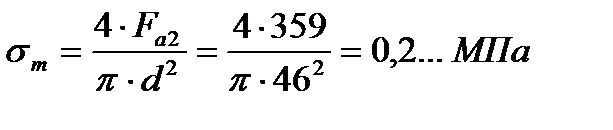

Если вал, передающий постоянный вращающий момент, работает на растяжение или сжатие, то нормальные напряжения в нём изменяются по асимметричному циклу.

Средние нормальные напряжения, найденные без учета ослабления вала шпоночным пазом,

.

.

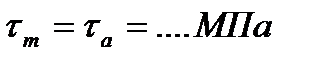

Средние касательные напряжения численно равны амплитудной составляющей касательных напряжений, т.е.  .

.

Пределы выносливости при изгибе  и кручении

и кручении  :

:

» (0,4…0,5) sв, ,

» (0,4…0,5) sв, ,  » (1,7…1,8)

» (1,7…1,8)  ;

;

где  – предел прочности материала вала, для стали 45

– предел прочности материала вала, для стали 45  = 600 МПа.

= 600 МПа.

Коэффициенты чувствительности материала к асимметрии циклов напряжений при изгибе  и кручении

и кручении  для среднеуглеродистой стали равны:

для среднеуглеродистой стали равны:

;

;  .

.

Вычислим коэффициенты запаса сопротивления усталости по изгибу и по кручению в опасном сечении (dвала= dк = …):

.

.

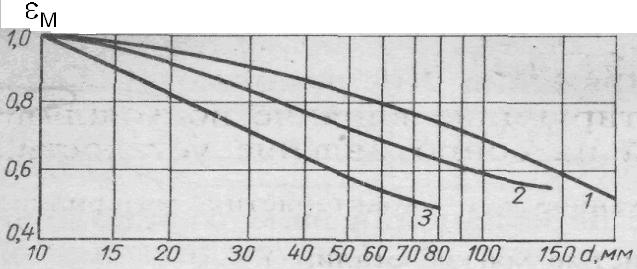

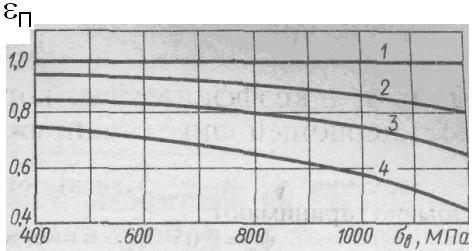

ks = 1,7 и kt = 1,4 – эффективные коэффициенты концентрации напряжений, на валу в опасном сечении расположен шпоночная канавка; масштабный фактор выбираем по графику, кривая 2, при диаметре вала d= 37мм  =0,78; фактор качества поверхности выбираем по графику, кривая 2, для sв = 600МПа

=0,78; фактор качества поверхности выбираем по графику, кривая 2, для sв = 600МПа  =0,95; ys и yt – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали ys=0,1 и yt=0,05.

=0,95; ys и yt – коэффициенты чувствительности материала к асимметрии цикла напряжений, для среднеуглеродистой стали ys=0,1 и yt=0,05.

| Фактор Концентрации | kσ | kτ | ||

| σВ, МПа | ||||

| ≤700 | ≤700 | |||

| Шпоночная канавка | 1,7 | 2,0 | 1,4 | 1,7 |

| Галтель при r/d=0,06 | 1,85 | 2,0 | 1,4 | 1,53 |

Определим коэффициент запаса усталостной прочности и сравним с допускаемой величиной.

Усталостная прочность выходного вала обеспечена.

Расчёт подшипников

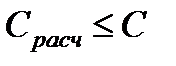

Основной причиной выхода из строя подшипников качения является усталостное разрушение (выкрашивание) их рабочих поверхностей, а основным критерием работоспособности подшипника является его паспортная динамическая грузоподъемность С, указанная в каталоге. У правильно подобранного подшипника должно соблюдаться условие:

,

,

где  – расчетная динамическая грузоподъемность подшипника.

– расчетная динамическая грузоподъемность подшипника.

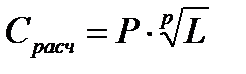

Расчетная динамическая грузоподъемность подшипника определяется по зависимости [4]

, (12)

, (12)

где P – эквивалентная динамическая нагрузка на подшипник, Н;

L – номинальная долговечность подшипника, млн. оборотов;

p – показатель степени, для шариковых подшипников p = 3.

Заключение

Спроектированный горизонтальный одноступенчатый редуктор с косозубыми цилиндрическими колесами представлен на чертеже 1210.КР3.02.00.00 .

Рабочий чертеж зубчатого колеса – 1210.КР3.02.00.02

Основные характеристики редуктора:

· Эл двигатель 132М6

· вращающий момент на ведущем валу, Н·м Т1 = 27,54;

· вращающий момент на ведомом валу, Н·м Т2 =118,24;

· частота вращения ведомого вала, об/мин n2 =210;

· КПД hред =0,96;

· передаточное отношение i12 =4,52;

· межосевое расстояние, мм aw =107,72 ;

· число зубьев шестерни z1 = 17;

· число зубьев колеса z2 = 76,84;

· модуль зубьев, мм mn =2,25 ;

· угол наклона зуба b =10;

· рабочая ширина зубчатого венца, мм bw = 43,088;

· степень точности изготовления передачи 9-В;

· габаритные размеры LxBxH, мм 335х255х226;

Ведущий и ведомый валы редуктора установлены на радиальных шариковых подшипниках: Подшипник 205 ГОСТ 8338-75

Подшипник 206 ГОСТ 8338-75

На концевом участке входного вала установлена шпонка

5×5×22 ГОСТ 23360-78

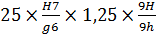

На концевом участке выходного вала – эвольвентные шлицы

Для передачи вращающего момента с зубчатого колеса на выходной вал подобрана шпонка 10х8х40 ГОСТ 23360-78

Для уплотнения валов применены манжеты:

Манжета 1.1-6х52-2 ГОСТ 8752-79

Манжета 1.1-6х62-2 ГОСТ 8752-79

Список использованной литературы

1. Анурьев В.И. Справочник конструктора машиностроителя. Т. 1-2. – М.: Машиностроение, 2001. Т1 – 920 с. Т2 – 912 с. Т3 – 864 с.

2. Данилов В.К., Сенчурин Л.А., Половинкина Н.Б., Александров А.Р. Проектирование механических приводов палубных механизмов: Методические указания к курсовому проектированию. СПб.: Изд. СПбГМТУ, 1993

3. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов. – М.: Высш. шк., 2009. – 447 с.

4. Иванова М.А. Детали машин и основы конструирования. Правила оформления курсовых проектов и расчётно-графических работ: учеб. пособие. – СПб.: Изд-во СПбГМТУ, 2013. – 87 с.

5. Кривенко И.С. Проектирование цилиндрического одноступенчатого редуктора. Метод. указания. СПб: Изд. Центр СПбГМТУ, 2005

6. Ноздрина Т.А. Основы конструирования узлов и деталей механического привода с учетом ЕСКД. Учебное пособие. Л.: Изд. ЛКИ, 1984

7. Черенкова С.В., Иванова М.А., Пазилова У.А. Детали машин. Часть 1. Механические передачи: Учеб. пособие. СПб.: СПбГМТУ, 2012.

Редуктор цилиндрический

Пояснительная записка

1210.КР3.__.00.00 ПЗ

Выполнила Герасименко Т.В.

Студент группы 1284

Проверила Иванова М.А.

Санкт-Петербург

2017

Содержание

Техническое задание....................................................................................3

Введение.......................................................................................................4

1. Расчет редуктора.....................................................................................5

1.1 Определение мощности электродвигателя и подбор электродвигателя по каталогу........................................................................................5

1.2 Кинематический расчет редуктора...................................................6

1.3 Силовой расчет редуктора...............................................................6

2. Расчет зубчатой передачи......................................................................7

2.1 Выбор материала зубчатых колес...................................................7

2.2 Определение допускаемых контактных и изгибных напряжений..7

2.3 Геометрический расчет зубчатых колес..........................................9

2.4 Проверка зубьев на контактную и изгибную выносливость...........14

3. Эскизная компоновка механизма...........................................................15

3.1 Предварительный расчет валов.......................................................15

3.2 Выбор подшипников.......................................................................15

3.3 Расчет шпоночного и шлицевого соединения...................................17

3.4 Конструирование зубчатых колес....................................................20

3.5 Конструирование корпусных деталей..............................................22

4. Проверочные расчеты............................................................................26

4.1 Расчет валов на усталостную прочность.........................................26

4.2 Расчет выходного вала......................................................................27

4.3 Расчет подшипников.........................................................................31

4.4 Проверка работоспособности подшипников, установленных на выходном валу.........................................................................................32

5. Выбор способа смазки, смазочных материалов.....................................33

Заключение..................................................................................................35

Список использованной литературы.........................................................36

1210.КР3.__.00.00 ПЗ

| Лит. Лист Листов 2 36 СПбГМТУ Кафедра ДМ и ПТМ |

| Редуктор цилиндрический Пояснительная записка |

Техническое задание

Задание 5 , вариант 2

Тема: "Проектирование цилиндрического редуктора”

Срок сдачи май 2017

Спроектировать привод к ленточному конвейеру по данной схеме

Мощность на выходном валу редуктора P2=2,6 кВт.

Частота вращения выходного вала n2=210 об/мин.

Срок службы привода – t=20000 часов.

Рабочая нагрузка – постоянная.

Синхронная частота вращения вала двигателя nдв=1000 об/мин.

Представить пояснительную записку с расчётом привода, чертёж редуктора (вид сверху), рабочий чертёж зубчатого колеса.

| Техническое задание |

Введение

Проектируемый горизонтальный одноступенчатый редуктор с цилиндрическими колёсами предназначен для передачи вращающего момента между двумя параллельными осями. Редуктор состоит из зубчáтой передачи, смонтированной на валах с подшипниками качения в литом чугунном корпусе. Корпус редуктора состоит из картера и крышки, скрепленных болтами. Разъём корпуса – горизонтальный, проходит по осям валов. В месте соединения поверхности картера и крышки пришабрены, при окончательной сборке покрыты герметиком. Положение крышки относительно корпуса фиксируется двумя штифтами, расположенными по диагонали.

Шестерня проектируется заодно с ведущим валом (вал-шестерня). Колесо насажено на ведомый вал по посадке с натягом, вращающий момент передается призматической шпонкой. Смещение колеса ограничивает с одной стороны буртик ведомого вала, а с другой – распорная втулка, внутреннее кольцо подшипника и наружное кольцо подшипника, которое упирается в крышку подшипника.

Ведущий и ведомый валы редуктора установлены на радиальных шариковых подшипниках. Подшипники регулируются подбором металлических прокладок.

Смазка передачи и подшипников осуществляется разбрызгиванием жидкого масла, заливаемого через смотровое отверстие в крышке корпуса. Уровень масла проверяют жезловым маслоуказателем. Отработанное масло сливают через отверстие, расположенное в нижней части корпуса, которое закрывается резьбовой пробкой.

Верхняя смотровая крышка редуктора снабжена ручкой-отдушиной, отверстие в которой соединяет закрытую полость редуктора с атмосферой. Для подъёма и транспортировки редуктора в крышке корпуса выполнены проушины с отверстиями для троса. Для облегчения разъединения крышки с корпусом во фланцах крышки предусмотрены резьбовые отверстия для отжимных винтов.

| Введение |

Расчет редуктора

Определение мощности электродвигателя и подбор электродвигателя по каталогу

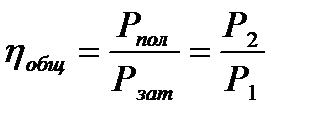

Общий коэффициент полезного действия - отношение полезной мощности Pпол к затраченной Pзат (или отношение мощности P2 на ведомом валу к мощности P1 на ведущем валу привода)

.

.

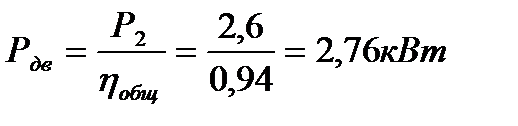

Требуемая мощность электродвигателя (или мощность на ведущем валу привода) будет равна

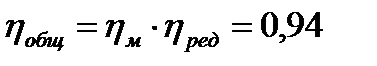

Общий КПД привода равен произведению КПД его элементов

,

,

где  = 0,98 – КПД муфты,

= 0,98 – КПД муфты,

= 0,96– КПД редуктора,

= 0,96– КПД редуктора,

По мощности на ведущем валу Pдв = 2,76 кВт и синхронной частоте вращения nдв = 1000 об/мин, по каталогу электродвигателей подбираем электродвигатель марки 112МА6 с мощностью 3 кВт и номинальной (асинхронной) частотой вращения ротора nа= 950 об/мин.