Технологические свойства

Технологические свойствахарактеризуют способность материала подвергаться различным способам холодной и горячей обработки.

1. Литейные свойства− характеризуют способность материала к получению из него качественных отливок.

Жидкотекучестъ−характеризует способность расплавленного металла заполнять литейную форму.

Усадка (линейная и объемная) − характеризует способность материала изменять свои линейные размеры и объем в процессе затвердевания и охлаждения. Для предупреждения линейной усадки при создании моделей используют нестандартные метры.

Ликвация −неоднородность химического состава по объему.

2. Способность материала к обработке давлением− это способность материала изменять размеры и форму под влиянием внешних нагрузок не разрушаясь. Она контролируется в результате технологических испытаний, проводимых в условиях, максимально приближенных к производственным.

Листовой материал испытывают на перегиб и вытяжку сферической лунки. Проволоку испытывают на перегиб, скручивание, на навивание. Трубы испытывают на раздачу, сплющивание до определенной высоты и изгиб.

Критерием годности материала является отсутствие дефектов после испытания.

3. Свариваемость− это способность материала образовывать неразъемные соединения требуемого качества. Оценивается по качеству сварного шва.

4. Способность к обработке резанием− характеризует способность материала поддаваться обработке различным режущим инструментом. Оценивается по стойкости инструмента и по качеству поверхностного слоя.

Эксплуатационные свойства

Эксплуатационные свойства характеризуют способность материала работать в конкретных условиях.

1. Износостойкость−способность материала сопротивляться поверхностному разрушению под действием внешнего трения.

2. Коррозионная стойкость−способность материала сопротивляться действию агрессивных кислотных, щелочных сред.

3. Жаростойкость−способность материала сопротивляться окислению в газовой среде при высокой температуре.

4. Жаропрочность−способность материала сохранять свои свойства при высоких температурах.

5. Хладостойкость−способность материала сохранять пластические свойства при отрицательных температурах.

6. Антифрикционность− способность материала прирабатываться к другому материалу.

Эти свойства определяются специальными испытаниями в зависимости от условий работы изделий.

При выборе материала для создания конструкции необходимо полностью учитывать механические, технологические и эксплуатационные свойства.

Свойства веществ и материалов в основных физико-химических процессах

Старение

Старение− изменение физико-химических свойств материала, протекающее либо самопроизвольно, в процессе достаточно длинной выдержки при комнатной температуре (естественное старение), либо при нагреве (искусственное старение).

Старение обычно обусловлено недостаточно стабильным состоянием материала и постепенным его переходом в стабильное. Старение материала может приводить как к улучшению, так и ухудшению отдельных свойств материалов. Во многих случаях технологическими процессами предусматриваются операции искусственного старения материалов с целью улучшения их свойств.

К старению металлов и сплавов следует относить все процессы изменения во времени их свойств, связанные с превращениями металлов и сплавов в твердом состоянии. К основным видам превращений в твердом состоянии относятся: аллотропическое превращение, мартенситное превращение и распад мартенситной структуры, растворение в твердом состоянии и распад пересыщенных твердых растворов, упорядочение и разупорядочение твердых растворов, образование твердого раствора из эвтектоидной смеси.

Эти процессы можно разделить на две группы:

1) превращения, связанные с изменением кристаллического строения (протекающие без изменения химического состава образующихся при этом превращении фаз);

2) превращения, сопровождающиеся образованием фаз с измененным химическим составом.

Наибольшее значение для металлов и сплавов имеют процессы старения, связанные с распадом пересыщенных твердых растворов (процессы выделения) и распадом мартенситной структуры (тем более, что чистые металлы применяются очень редко). Эти процессы обусловлены метастабильным состоянием сплава в результате технологической обработки, вызывающей искажения кристаллической решетки(например, закалки, наклепа и др.). Старение сопровождается самопроизвольным переходом сплава из метастабильного состояния в стабильное, характеризующееся более низким уровнем внутренней энергии.

При старении полимеров изменяются химический состав, молекулярный вес, характер взаимодействия макромолекул и структура, определяющие физико-химические свойства этих материалов, − прочность, твердость, пластичность, эластичность, растворимость, электрические свойства и др.

Старение полимерных материалов обусловлено в основном процессами деструкции и сшивания макромолекул полимера.

Деструкция− процесс, протекающий в полимерном материале с разрывом химических связей в основной цепи макромолекулы и приводящий к уменьшению степени полимеризации и (или) числа поперечных химических связей.

Деструкция происходит под влиянием физических (тепло, свет, ионизация и др.) и химических (кислород, озон, вода и др.) факторов. Физические факторы оказывают влияние на перемещения макромолекул или их сегментов, а химические — вызывают разрыв химических связей, уменьшение размеров макромолекул, часто взаимосвязанное с изменением их химического состава. Если преобладает деструкция, то полимер (например, натуральный каучук) размягчается, выделяются летучие вещества.

Сшивание макромолекул− образование поперечных химических связей между макромолекулами.

При сшивании макромолекул с ростом числа поперечных связей уменьшается растворимость полимеров, повышаются твердость, хрупкость, наблюдается потеря эластичности и вязкости (полистирол, бутадиеновый каучук и др.).

Таким образом, деструкция и сшивание макромолекул оказывают прямо противоположное влияние на свойства полимера. Для конкретных условий эксплуатации различают следующие виды старения полимерных материалов: термическое, световое, окислительное, озонное, радиационное, химическое, электрическое, ультразвуковое, при воздействии биологических или механических факторов, климатическое, в космосе, в воде, во влажной среде, в живом организме, в почве, в грунте.

Механическое воздействие (например, многократная деформация) ускоряет старение. Влага на старение полимеров действует менее существенно.

Электрическое старение полимерных диэлектриков (снижение электрической прочности, например, в кабелях, конденсаторах, обмотках электродвигателей) может происходить при достаточно высоком напряжении путем ионизации под действием озона и оксидов азота, образующихся при этом. Такое старение протекает при постоянном напряжении медленнее, чем при переменном напряжении.

В конструкции современных самолетов число резинотехнических изделий составляет более 50 тыс. единиц; в изделиях электронной техники количество неметаллических материалов достигает 60 % от общего количества применяемых материалов. Более 60 % из применяемых в технике полимерных материалов и лакокрасочных покрытий разрушаются вследствие старения и биоповреждений или не сохраняют свои свойства.

Старению полупроводников способствуют субмикроскопические дефекты материала, микроскопические дефекты на их поверхности, изменение температур, влажности, наличие примесей в материале. При этом возможно уменьшение обратного напряжения пробоя, увеличение обратного тока и шума, микроплазменные эффекты и др.

Изнашивание

Изнашивание − процесс отделения материала с поверхности твердого тела и (или) увеличения его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и (или) формы тела (детали). Наука, изучающая процессы изнашивания с учетом свойств материалов, в том числе в присутствии смазочных материалов, называется трибологией.

Трение(внешнее трение) − явление сопротивления относительному перемещению, возникающее между двумя телами в зонах соприкосновения поверхностей по касательным к ним. Характеристикой внешнего трения служит коэффициент трения.

Коэффициент трения− отношение силы трения двух тел (деталей) к нормальной силе, прижимающей эти тела друг к другу. Результат изнашивания, определяемый в установленных единицах, называется износом. Значение износа может выражаться в единицах длины, объема, массы и др. Испытания на износ проводят самыми различными методами, и следует помнить, что результаты таких испытаний несопоставимы.

В технике следует различать моральный и физический износ. Морально устаревшими считаются машины, конструкции, материалы, если они в результате общего технического прогресса оказываются малопригодными для удовлетворения нужд производства, хотя еще вполне работоспособны. Такой моральный износ здесь не рассматривается.

Изнашивание материалов (изделия) может происходить при скольжении, ударе, качении, скольжении с качением и др., а также подвоздействием среды (жидкость, газ и др.). При изнашивании внутри нагруженных областей поверхностного слоя материала возбуждается целый ряд физико-химических процессов: сорбция, диффузия, теплообразование, фазовые превращения и химические реакции. При этом изменяются структура и химический состав материала, а следовательно, и его свойства. В нагруженных областях происходит накопление энергии и могут возникнуть трещины, которые развиваются и приводят к разрушению материала. Изнашивание всегда связано с потерями энергии, накопленной в материале.

При механическом, коррозионно-механическом (окислительном) и молекулярно-механическом воздействиях проявляются основные виды изнашивания (табл. 4.6). Различные виды изнашивания могут действовать как одновременно, так и последовательно; при взаимодействии один из них может задерживать или активизировать другие виды изнашивания.

В технике наибольшее распространение имеет коррозионно-механическое изнашивание, то есть изнашивание при наличии на поверхности защитных пленок. Такое изнашивание наблюдается, когда в результате трения на самой поверхности толщиной ~103 нм образуется вторичная структура, содержащая большое количество оксидов. Под вторичной структурой располагается сильнодеформированный слой материала с высокой плотностью дислокаций толщиной до нескольких микрометров. Наличие вторичной структуры уменьшает износ поверхностного слоя.

Коррозионно-механическое изнашивание наблюдается в подшипниках скольжения, валах, втулках, поршневых кольцах и т.д. При нормальном окислительном изнашивании коэффициент трения 0,01...0,10 и толщина разрушающегося слоя 0,001…0,01 мм.

Характеристикой изнашивания служит износостойкость.

Износостойкость(износоустойчивость) − свойство материала оказывать сопротивление изнашиванию в определенных условиях трения, оцениваемое величиной, обратной скорости изнашивания, или «интенсивности изнашивания».

Таблица 4.6

Классификация видов изнашивания

| Способ воздействия при изнашивании | Вид изнашивания |

| Механическое | Абразивное − в результате режущего или царапающего действия твердых частиц, попадающих в зону контакта |

| Адгезионное − в результате связи между поверхностными слоями двух разнородных тел при их соприкосновении | |

| Эрозионное − под влиянием механических воздействий твердыми частицами в потоке жидкости или газа | |

| Кавитационное − в результате ударов жидкости при схлопы-вании парогазовых пузырей на поверхности детали | |

| Усталостное − подвлиянием циклических контактных напряжений сжатия | |

| Коррозионно-механическое | Окислительное − в результате химического взаимодействия материала с компонентами окружающей среды путем среза непрерывно возобновляющихся окисных пленок |

| Фреттипг-коррозия −возникает при очень малых колебательных перемещениях сопряженных поверхностей, обусловленных деформациями и люфтами | |

| Молекулярно-механическое | Схватывание и заедание −повреждение поверхностей в результате действия молекулярных сил и механического воздействия |

Износостойкость определяется сочетанием свойств трущихся материалов, качеством контактирующих поверхностей (чистота поверхности, смазка), характером движения (скольжение, качение, удары, течение), скоростью взаимного перемещения, уровнем нагрузки, отводом отделяющихся частиц (продуктов износа) или присутствием частицкакого-либо другого материала, осложняющего трение.

Износостойкость чистых металлов пропорциональна их твердости, но в сплавах эта зависимость может не выполняться.

Диффузия

Диффузия− движение частиц среды, приводящее к необратимому переносу вещества или к установлению равновесного распределения концентраций частиц данного сорта в среде.

В качестве диффундирующих частиц рассматривают молекулы, атомы, электроны проводимости, дырки, нейтроны и другие частицы. Диффузия в твердых веществах приводит к переносу атомов на расстояния,превышающие межатомные расстояния для данного вещества.

Частным случаем диффузии в чистом веществе или растворе постоянного состава, при котором диффундируют собственные частицы вещества, а его химический состав не меняется, является самодиффузия. При самодиффузии диффузионные перемещения частиц твердого вещества могут приводить к изменению его формы и к другим явлениям. Так, длительное воздействие сил поверхностного натяжения, тяжести, упругих, электрических и др. может привести к сращиванию двух пришлифованных поверхностей образцов одного и того же вещества, спеканию порошков, растягиванию образцов под действием подвешенного к ним груза (диффузионная ползучесть материалов) и др.

В отсутствие макроскопического движения среды диффузия молекул (атомов) определяется их тепловым движением. При наличии в среде стационарных перепадов температуры, электрических полей и т.п. диффузия приводит к установлению равновесного распределения концентраций, характеризуемого соответствующими градиентами (термодиффузия, электродиффузия и т.п.). В однородной системе (газ, жидкость) при молекулярной диффузии в отсутствие внешних воздействийдиффузионный поток (поток массы) пропорционален градиентуегоконцентрации. Коэффициент пропорциональности называется коэффициентом диффузии. Коэффициент диффузии зависит от строения и структуры взаимодействующих веществ и особенно сильно — от температуры.

В твердых кристаллических веществах различают следующие виды диффузии: по механизму протекания; по геометрическому месту переноса атомов; по месту поглощения атомов и по природе процесса.

В твердых кристаллических веществах различают следующие виды диффузии: по механизму протекания; по геометрическому месту переноса атомов; по месту поглощения атомов и по природе процесса.

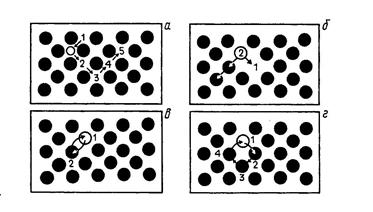

Механизм протекания диффузии может быть межузелъным, вакансионным, обменным и циклическим (рис. 4.16). Реализация того или иного механизма протекания диффузии определяется кристаллическим строением вещества и типом дефектов его кристаллической решетки. Так, доказано, что основным механизмом диффузии примесных атомов в твердых растворах замещения является вакансионный, а в твердых растворах внедрения − межузельный.

| Рис. 4.16. Схемы механизмов протекания диффузии: а – межузельный; б – вакансионный; в – обменный; г – циклический |

По геометрическому месту переноса атомов выделяют объемную, поверхностную (из внешней среды) и граничную (по границам зерен) диффузию. Для совершения элементарного акта диффузии атом должен преодолеть энергетический барьер. Наиболее легко диффузия протекает по поверхности и границам зерен, где сосредоточены дефекты кристаллического строения (вакансии, дислокации и др.).

Объемная диффузия в твердых веществах обусловлена перескоками атомов из одного положения в другое, относительно свободное.

Поверхностная диффузия связана или с переносом вещества на поверхность материала из внешней среды, или с поверхности материала во внешнюю среду, или на поверхность материала из его объема, или же в глубь материала с его поверхности (сорбционные процессы).

Сорбция − поглощение твердым телом или жидкостью какого-либо вещества из окружающей среды. Поглощающее тело называется сорбентом, поглощаемое − сорбтивом (сорбатом).

По месту поглощения атомов различают поверхность и объем. При этом сорбционные процессы, протекающие на поверхности, называются адсорбцией, а в объеме − абсорбцией. Сорбционные процессы избирательны и обратимы. Обратный процесс выделения поглощенного компонента называется десорбцией.

Адсорбция − поглощение вещества из газовой или жидкой среды поверхностным слоем твердого тела (адсорбента) или жидкости.

Абсорбция− поглощение какого-либо вещества из окружающей среды всей массой поглощающего тела (абсорбента). Абсорбция жидким абсорбентом какого-либо компонента из газовой смеси − растворение, из жидкой смеси − экстракция.

Природу диффузии по характеру сорбционных процессов рассматривают как физическую, если вещество при сорбционных процессах сохраняет все свои свойства, или как химическую (хемосорбция), если вещество в этих процессах вступает в реакции. При физической природе сорбционные процессы обусловлены ван-дер-ваальсовыми силами притяжения частиц окружающей среды к частицам вещества.

Диффузия молекул в полимерах отличается от диффузии в кристаллических веществах. Отличия обусловлены большими размерами и массой молекул полимеров и их малой тепловой энергией.

С процессом диффузии связаны структурные изменения в материалах, которые могут ухудшать их физические и механические свойства. Диффузия в значительной степени определяет кинетику физико-химических процессов, обусловливающих разрушение материалов, ползучесть, старение, коррозию и др. Адсорбция газов или жидкостей из внешней среды приводит к ухудшению диэлектрических свойств изоляционных материалов, понижает прочность металлов и изменяет другие свойства.

Коррозия

Коррозия− самопроизвольное разрушение веществ, вызванное химическими и электрохимическими процессами, развивающимися на поверхности при взаимодействии с внешней средой. Среду, разрушительно действующую на материал, принято называть агрессивной.

Коррозионному разрушению подвержены металлы, бетон, строительный камень, дерево, некоторые пластмассы и другие конструкционные и строительные материалы. Специфической особенностью коррозии является то, что она может происходить как при функционировании, так и при хранении изделий.

Важнейшими характеристиками коррозии являются ее скорость и коррозионная стойкость материалов.

Скорость коррозии− масса вещества, превращенная в продукты коррозии, с единицы поверхности материала в единицу времени.

На скорость коррозии оказывают влияние внутренние и внешние факторы. К внутренним факторам относятся химический состав и структура материала, состояние его поверхности, наличие напряжений и др., причем с увеличением неоднородности состава и структуры наблюдается возрастание скорости коррозии. К внешним факторам относятся вид и состав окружающей среды и условия, при которых протекают физико-химические процессы (температура, давление, скорость потока агрессивной среды и др.). В промышленной атмосфере, по данным многих исследований, скорость коррозии используемых материалов составляет в среднем 575 г/м2 в год. Ежегодные потери, например, США от коррозии оцениваются более чем в 100 млрд долл.

Коррозионная стойкость − способность вещества сопротивляться химическому и электрохимическому воздействию среды, то есть разъеданию или частичному растворению. Коррозионная стойкость материала определяется по величине скорости его коррозии.

Различают следующие виды коррозии: по характеру взаимодействия со средой; по геометрическим характеристикам мест разрушения; по типу коррозионной среды и по характеру дополнительно воздействующих факторов.

По механизму взаимодействия со средой выделяют химическую и электрохимическую коррозию.

Химическая коррозия возникает в сухих газах (газовая коррозия) и неэлектролитах (средах, не проводящих электрический ток: в бензине, бензоле и др.). Процесс химической коррозии сопровождается образованием оксидов, гидрооксидов и других соединений, которые могут оставаться на поверхности материала в виде пленок, в том числе защищающих материал от дальнейшего действия агрессивной среды.

Электрохимическая коррозия протекает в средах, проводящих электрический ток, и ее протекание описывается законами электрохимической кинетики.

По геометрическим характеристикам мест разрушения коррозию характеризуют по месту протекания как объемную и поверхностную, а по степени охвата (локализации) как сплошную, местную, нитевидную, точечную, избирательную и др. Так, точечная коррозия может дать начало подповерхностной коррозии, распространяющейся в стороны под очень тонким слоем поверхности вещества, который затем вздувается пузырями или шелушится. Этому виду коррозии подвержены в определенных условиях, например в морской воде, хромоникелевые стали с добавкой молибдена.

По типу коррозионной среды различают атмосферную, газовую, жидкостную, морскую, почвенную, подземную и другие виды коррозии.

По характеру дополнительно воздействующих факторов рассматривают процесс коррозии при трении (коррозионная эрозия), под напряжением (коррозионное растрескивание и коррозионная усталость), контактную и щелевую коррозии и др.

Для обеспечения коррозионной стойкости используют в основном два метода: отделение материала от агрессивной среды (констркутивные методы) и придание среде нужных антикоррозийных свойств (технологические методы). К конструктивным методам относятся различные способы предохранения от проникновения агрессивных сред, а также способы электрохимической защиты, а к технологическим − защитные покрытия, упрочнение поверхности, использование ингибиторов (веществ, исключающих или замедляющих коррозию) и др.

Защитные покрытия наносят на поверхность изделий из различных материалов для предотвращения коррозии, придания им декоративного вида, создания специальных поверхностных свойств (электропроводности, теплопроводности, электроизоляционных, магнитных и немагнитных свойств, светоотражающей и светопоглощающей способности, износостойкости и др.). Для защиты от коррозии используются металлические, неметаллические, неорганические (оксидные, фосфатные, фторидные и др.) и органические, лакокрасочные и другие защитные покрытия.

Защитные покрытия по условиям эксплуатации делят на группы: легкие − Л; средние − С; жесткие − Ж; очень жесткие − ОЖ. Эти покрытия классифицируют по способу получения, материалу, физико-химическим и декоративным свойствам. Технология нанесения покрытий и методы контроля их качества приведены в ГОСТ 16976-71.

Защита материалов от коррозии решается во всех странах на государственном уровне. В общей системе мер по борьбе с коррозией важная роль принадлежит стандартизации. В Российской Федерации ее мероприятия по защите материалов от коррозии установлены в действующих государственных стандартах, объединенных в систему «Единая система защиты от коррозии и старения материалов и изделий» (ЕСЗКС). В настоящее время в этой системе действуют 225 государственных и межгосударственных стандартов. Эти стандарты − концентрированный итог выполнения более 2 тыс. НИР и ОКР, а также результат работ по их гармонизации с международными и национальными зарубежными стандартами. По оценке специалистов, широкое применение уже имеющихся способов защиты от коррозии, включенных в международные и государственный стандарты ЕСЗКС, позволяет сократить ущерб от этого вида разрушения на 10-15 %.