Краткие теоретические сведения. «ЛЕГИРОВАННЫЕ СТАЛИ»

А. А. РАУБА

МАТЕРИАЛОВЕДЕНИЕ

РАЗДЕЛ

«ЛЕГИРОВАННЫЕ СТАЛИ»

ОМСК 2015

Министерство путей сообщения Российской Федерации

Омский государственный университет путей сообщения

__________________

А. А. Рауба

МАТЕРИАЛОВЕДЕНИЕ

РАЗДЕЛ

«ЛЕГИРОВАННЫЕ СТАЛИ»

Утверждено редакционно-издательским советом университета

в качестве учебно-методического пособия к самостоятельной работе, лабораторным работам и практическим занятиям

для студентов очного и заочного обучения

Омск 2015

УДК 620.22 (076.5)

ББК 34.651 я7

Р 95

Материаловедение. Раздел «Легированные стали»: Учебно-методическое пособие к самостоятельной работе и практическим занятиям для студентов очного и заочного обучения / А. А. Рауба. Омский гос. ун-т путей сообщения. Омск, 2015. 31 с.

В учебно-методическом пособии представлены два практических руководства к практическим занятиям, а также индивидуальные задания для выполнения самостоятельной работы, в которых рассмотрены состав, структура, термическая обработка, свойства и области применения легированных конструкционных и инструментальных сталей.

Пособие написано в соответствии с учебной программой и предназначены для активизации самостоятельной проработки студентами информации путем ее конкретизации и целенаправленности. Содержат задания для контрольно-самостоятельных занятий. В описание каждой темы практического занятия входят цель выполнения, краткие теоретические сведения, порядок выполнения и содержание отчета, вопросы для самоконтроля, которые могут быть использованы при подготовке к занятиям и проверке усвоения учебного материала.

Варианты заданий для самостоятельной работы рекомендуется применять в контрольных работах для студентов заочной формы обучения.

Учебно-методическое пособие к самостоятельной работе и практическим занятиям предназначены для студентов 1-го, 2-го и 3-го курсов, изучающих дисциплины «Материаловедение» и «Материаловедение и технология конструкционных материалов», очной и заочной форм обучения.

Библиогр.: 5 назв. Табл. 6. Рис. 4.

Рецензенты: доктор техн. наук ;

доктор техн. наук

________________________

© Омский гос. университет

путей сообщения, 2015

ОГЛАВЛЕНИЕ

| Введение…………………………………………………………….……… | |

| Практическое занятие 1. Влияние легирующих элементов на структуру и свойства сталей. Классификация и маркировка легированных сталей …………………….. | |

| 1.1 Краткие теоретические сведения ……………………………………….. | |

| 1.2 Порядок выполнения работы ………………………………………….. | |

| 1.3 Содержание отчета …………………………………………………….. | |

| 1.4 Вопросы для самоконтроля …………………………………………….. | |

| 1.5. Задания для контрольно-самостоятельной работы ………………….. | |

| Практическое занятие 2. Классификация и маркировка легированных инструментальных сталей.……………………............................................ | |

| 2.1 Краткие теоретические сведения …………………………… | |

| 2.2. Порядок выполнения работы ………………………….......................... | |

| 2.3 Содержание отчета ……………………………….……………………. | |

| 2.4. Вопросы для самоконтроля ………………………………………..…. | |

| Библиографический список…………………………………..…………... |

ВВЕДЕНИЕ

Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и свойств, называются легирующими элементами, а стали – легированными (от греческого слова «лега» - сложнее).

Cодержание легируюшихх элементов может изменяться в очень широких пределах: хром или никель – 1% и более процентов; ванадий, молибден, титан, ниобий – 0,1… 0,5%; также кремний и марганец – более 1 %. При содержании легирующих элементов до 0,1 % – микролегирование.

В конструкционных сталях легирование осуществляется с целью улучшения механических свойств (прочности, пластичности). Кроме того меняются физические, химические, эксплуатационные свойства.

Легирующие элементы повышают стоимость стали, поэтому их использование должно быть строго обоснованно.

Достоинства легированных сталей:

- особенности легирования обнаруживаются в термически обработанном состоянии, поэтому изготовленные детали обязательно подвергаются термической обработке;

- улучшенные легированные стали имеют более высокое сопротивление пластической деформации (σт);

- легирующие элементы стабилизируют аустенит, поэтому прокаливаемость легированных сталей выше;

- легирующие элементы снижают критическую скорость охлаждения при закалке, что дает возможность использовать более «мягких» охладителей (снижается брак по закалочным трещинам и короблению);

- увеличивается низкотемпературная ударная вязкость, что повышает надежность деталей машин в эксплуатации.

Недостатки легированных сталей:

- подвержены обратимой отпускной хрупкости II рода;

- в высоколегированных сталях после закалки остается аустенит остаточный, который снижает твердость и сопротивляемость усталости, поэтому требуется дополнительная термическая обработка;

- склонны к дендритной ликвации, так как скорость диффузии легирующих элементов в железе мала. Дендриты обедняются, а границы – междендритный материал – обогащаются легирующими элементами. В результате после ковки и прокатки образуется строчечная структура, неоднородность свойств вдоль и поперек направления деформирования, поэтому необходим диффузионный отжиг.

- склонны к образованию флокенов – светлых пятен в изломе в поперечном сечении – мелких трещин с различной ориентацией. Причина их появления – выделение водорода, растворенного в стали.

Практическое занятие 1

ВЛИЯНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ НА СТРУКТУРУ И СВОЙСТВА СТАЛЕЙ. КЛАССИФИКАЦИЯ И МАРКИРОВКА

ЛЕГИРОВАННЫХ СТАЛЕЙ.

Цель занятия: ознакомиться с основами легирования стали, и изучить влияние легирующих элементов на ее структуру и свойства, усвоить принципы классификации и маркировки этих сталей.

Краткие теоретические сведения

1.1.1. Фазы и структурные составляющие легированных сталей

В качестве легирующих элементов используются хром, никель, вольфрам, молибден, ванадий, титан, алюминий, кобальт, цирконий, марганец (не менее 1 %), кремний (не менее 1 %), бор, азот и другие – всего около 20 элементов.

Введение легирующих элементов значительно усложняет взаимодействие компонентов в стали между собой, приводит к образованию новых фаз и структурных составляющих. Распределение легирующих элементов в сталях весьма разнообразно. Они могут находиться в сталях:

- в свободном состоянии (медь, свинец, серебро);

- в виде интерметаллидных соединений (металла с металлом) с железом или между собой;

- в виде оксидов, сульфидов и др. неметаллических соединений (алюминий, титан и ванадий, являясь раскислителями, образуют оксиды Αℓ2О3, TiO2,V2O5);

- в карбидной фазе – в виде твердого раствора в цементите или в виде самостоятельных соединений с углеродом – специальных карбидов;

- в растворенном виде в кристаллической решетки железа.

Можно выделить основное: легирующие элементы преимущественно растворяются в основных фазах железоуглеродистых сплавов (феррит, аустенит, цементит) или образуют специальные карбиды.

Управляя этими процессами, можно существенно улучшить свойства сталей и сформулировать цели легирования:

- создание сталей с высокой конструкционной прочностью и вязкостью;

- создание сталей с особыми свойствами (жаропрочность, жаростойкость, коррозионная стойкость и т.д.);

- создание сталей с лучшими технологическими свойствами (прокаливаемость, качественное выполнение термической обработки, резание).

Рассмотрим взаимодействие легирующих элементов с углеродом. Углерод, взаимодействуя с железом, формирует в сталях внутренне строение и механические свойства. Введение легирующих элементов нарушает это взаимодействие. По характеру взаимодействия с углеродом легирующие элементы подразделяются на некарбидообразующие и карбидообразующие.

К некарбидообразующим элементам относятся никель, кремний, кобальт, алюминий, медь. Они растворяются во всех кристаллических модификациях железа и изменяют его свойства. Карбидообразующими элементами являются хром, марганец, молибден, вольфрам, ванадий, титан, ниобий, цирконий. Они могут растворяться в железе и образовывать карбиды двух групп:

- со сложной кристаллической решеткой (Mn3C, Cr23C6, Cr7C6, Fe3Mo3C, Fe3W3C и др.) сравнительно легко растворяющиеся в аустените при нагреве;

- фазы внедрения (MoC, W2C, WC, VC, TiC и др.) практически не растворяющиеся в аустените при нагреве.

Кроме того, все карбидообразующие элементы могут растворяться в цементите, образуя легированный цементит. Все карбиды и легированный цементит обладают более высокой температурой распада и твердостью и в дисперсном виде значительно упрочняют сталь.

1.1.2. Влияние легирующих элементов на структуру и

механические свойства сталей

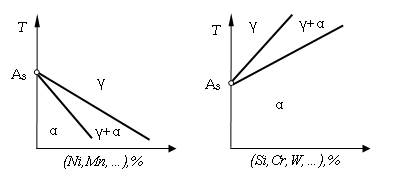

Влияние легирующих элементов на полиморфизм железа. Все легирующие элементы по влиянию на полиморфные превращения железа можно разделить на две группы (рис. 1.1):

- расширяющие область гамма-железа (легированного аустенита);

- сужающие область гамма-железа (легированного феррита).

Рис. 1.1 Влияние легирующих элементов на полиморфизм железа.

К первой группе относятся никель, марганец, кобальт, медь. Точка А3 железа с увеличением содержания этих элементов снижается, расширяя область существования аустенита (  γ-Fe) на диаграмме железо-легирующий элемент. Такое состояние сплава может существовать от температуры плавления до весьма низких отрицательных температур. Такие стали называются аустенитными. Примером может служить износостойкая сталь 110Г13Л (среднее содержание марганца 13 %).

γ-Fe) на диаграмме железо-легирующий элемент. Такое состояние сплава может существовать от температуры плавления до весьма низких отрицательных температур. Такие стали называются аустенитными. Примером может служить износостойкая сталь 110Г13Л (среднее содержание марганца 13 %).

Ко второй группе относятся кремний, хром, вольфрам, молибден, алюминий, ванадий, титан. Точка А3 железа с увеличением содержания этих элементов повышается, расширяя ферритную область α-Fe и сужая аустенитную область γ-Fe. Область α-Fe легированного феррита также может существовать от температуры плавления до отрицательной температуры. Такие стали называются ферритными. Примером может служить жаростойкая сталь марки 15Х25Т (среднее содержание хрома 25 %). При легировании железа несколькими элементами одновременно их влияние на получение γ- и α-фаз не суммируется.

Влияние на механические свойства. Свойства феррита существенно изменяются при введении легирующих элементов. Причиной изменения свойств является размерное несоответствие атомов легирующих элементов и железа, приводящее к искажению кристаллической решетки железа, возникновению внутренних напряжений и торможению движения дислокаций. Прочность и твердость феррита возрастает, а ударная вязкость снижается. Исключением является хром (до 3 %) и никель, с введением которых ударная вязкость возрастает. Добавка никеля до 6 % снижают температурный порог хладноломкости железа до – 200 0С. Поэтому детали механизмов и машин, работающих при низких температурах, изготавливаются из сталей с добавками никеля. Остальные элементы существенно повышают температурный порог хладноломкости, что ухудшает надежность работы деталей при низкой температуре из-за увеличения вероятности их разрушения.

Большинство легирующих элементов измельчают зерно, что способствует повышению работы развития трещины и снижению порога хладноломкости.

Влияние на положение точек диаграммы и значения критической температуры (критических точек). Важнейшими точками диаграммы, позволяющими классифицировать железоуглеродистые стали по структуре, являются точки S и E. Большинство легирующих элементов сдвигают эти точки в сторону меньшего содержания углерода, что означает смещение границы для сталей и чугунов. Например, при введении 5 % хрома доэвтектоидные стали содержат до 0,6 % углерода, эвтектоидные – 0,6 %, заэвтектоидные – от 0,6 до 1,5 %. Свыше 1,5 % углерода – в структуре стали появляется ледебурит. Поэтому такие стали названы ледебуритными. Эти стали, обладая высокой износостойкостью, используются для изготовления холодных штампов и роликов для накатки шеек осей колесных пар.

В легированных сталях совместное влияние углерода и легирующих элементов на точки А1, А3, Аm весьма сложное. Поэтому температура этих точек для каждой стали определяется экспериментально. Знание этих точек необходимо для назначения режимов термической обработки, например, для сравнения (из марочника сталей): сталь 45 имеет Ас1 = 730 0С, а Ас3 = 755 0С;

сталь марки 45ХН2МФА имеет Ас1 = 735 0С, а Ас3 = 825 0С.

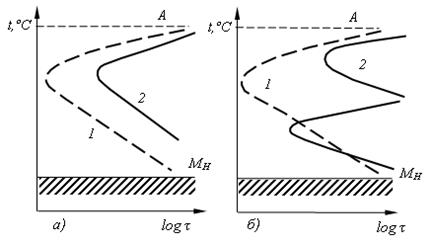

Влияние легирующего элемента на изотермический распад аустенита, а также на его распад при непрерывном охлаждении выражается в увеличении устойчивости переохлажденного аустенита. С-образные области (диффузионные и частично диффузионные превращения) на изотермических и термокинетических диаграммах сдвигаются вправо по оси времени, что обусловлено меньшей диффузионной подвижностью атомов легирующих элементов (кроме кобальта) по сравнению с атомами углерода (рис. 1.2). Причем, при введении некарбидообразующих элементов (никель, марганец, кремний) форма С-образной области остается такой же, как и у углеродистой стали. Введение же карбидообразующих элементов (хром, вольфрам, молибден) изменяет вид С-образной области – выделяются области диффузионного (перлитного) и частично диффузионного (бейнитного) превращений и между этими областями аустенит может иметь аномально высокую устойчивость.

|

Рис. 1.2. Диаграммы изотермического распада аустенита:

а – углеродистая (1, область Ап →Ф + Ц) и легированная не карбидообразующими элементами (2, область Ап →Ф + К) стали; б – углеродистая (1) и легированная карбидообразующими элементами (2, область Ап →Ф + К) стали

В целом увеличение устойчивости переохлажденного аустенита повышает прокаливаемость легированных сталей. Введение отдельных элементов, например, бора 0,001 – 0,005 % может увеличить прокаливаемость в десятки раз.

Влияние легирования на превращения при термообработке. При закалке (нагрев, выдержка, охлаждение со скоростью V>Vкр) углеродистых сталей из переохлажденного аустенита образуется мартенсит. Влияние легирующих элементов на рост зерна при нагреве зависит от их способности образовывать карбиды. Элементы, не образующие карбиды (никель, кобальт, кремний, медь), практически не препятствуют росту зерна аустенита, а элементы, образующие карбиды (хром, вольфрам, молибден, ванадий, титан) – препятствуют его росту. Сохранение мелкозернистого состояния аустенита до температуры 930 – 950 0С обусловлено высокой теплостойкостью карбидов, являющихся барьерами для перемещения границ зерна. Мелкоигольчатый мартенсит, полученный из мелкозернистого аустенита, обеспечивает стали повышенную ударную вязкость.

Влияние легирующих элементов на мартенситное превращение выражается в изменении температурного интервала этого превращения, что отражается на количестве остаточного аустенита в закаленной стали. Алюминий и кобальт повышают мартенситную точку Мн и снижают количество остаточного аустенита, но большинство легирующих элементов (марганец, молибден, хром) снижают температуру Мн и увеличивают его количество, что ухудшает качество стали после закалки. Для устранения остаточного аустенита такие стали после закалки обрабатываются холодом.

Влияние легирующих элементов на поведение сталей может быть настолько значительным, что точка Мн смещается до температуры ниже комнатной. В этом случае мартенситное превращение отсутствует и охлаждением фиксируется аустенитное состояние, например, при введении 5 % марганца.

Влияние легирующих элементов на превращения при отпуске закаленной стали выражается количественно и качественно. Количественное влияние легирующих элементов – уменьшение скорости и повышение температуры превращений (выделение углерода из α-Fe и коагуляция карбидов). Это наиболее проявляется при введении хрома, ванадия, титана, вольфрама, молибдена, кремния. Поэтому температурные интервалы всех видов отпуска легированных сталей на 100 – 150 0С выше по сравнению с углеродистыми.

Качественное влияние легирующих элементов – карбидные превращения (преобразование легированного цементита в специальные карбиды) и влияние вторичной твердости (превращение остаточного аустенита в мартенсит и выделение дисперсных карбидов). При отпуске некоторых легированных сталей возможны негативные явления – отпускная хрупкость. Это снижение ударной вязкости сталей, отпущенных при температуре 250 – 400 и 500 – 550 0С

1.1.3. Классификация и маркировка легированных сталей.

1) По равновесной структуре стали подразделяются на доэвтектоидные, эвтектоидные, заэвтектоидные и ледебуритные.

2) При охлаждении на спокойном воздухе образцов небольшой толщины, можно выделить три основных класса сталей: перлитный, мартенситный, аустенитный.

Классификация связана с кинетикой распада аустенита. Диаграммы изотермического распада аустенита для сталей различных классов представлены на рис. 1.3

Рис.1.3. Диаграммы изотермического распада аустенита для сталей перлитного (а), мартенситного (б) и аустенитного (в) классов

По мере увеличения содержания легирующих элементов устойчивость аустенита в перлитной области возрастает, а температурная область мартенситного превращения снижается.

Для сталей перлитного класса кривая скорости охлаждения на воздухе пересекает область перлитного распада (рис. 3.а), поэтому образуются структуры перлита, сорбита или троостита.

Для сталей мартенситного класса область перлитного распада сдвинута вправо (рис. 3 б). Охлаждение на воздухе не приводит к превращению в перлитной области. Аустенит переохлаждается до температуры мартенситного превращения и происходит образование мартенсита.

Для сталей аустенитного класса увеличение содержания углерода и легирующих элементов сдвигает вправо область перлитного распада, а также снижает мартенситную точку, переводя ее в область отрицательной температуры (рис. 3.в). Сталь охлаждается на воздухе до комнатной температуры, сохраняя аустенитное состояние.

3) В зависимости от вводимых элементов (по химическому составу) стали разделяются на: хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и т.п.

4) По суммарному содержанию легирующих элементов в них на низколегированные (до 2,5% легирующих элементов), легированные (от 2,5 до 10%) и высоко легированные (более 10%).

5) По качеству легированные стали подразделяются на качественные (до 0.04% S и до 0.035% P), высококачественные (до 0.025% S и до 0.025% Р) и особо высококачественные (до 0.015% S и до 0.025% Р).

6) В зависимости от назначения стали можно объединить в следующие группы:

- конструкционные, применяемые для изготовления деталей машин и конструкций. Конструкционные стали подразделяются на: строительные, машиностроительные и стали с особыми свойствами – теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие и др.;

- инструментальные – стали, применяемые для изготовления режущего, измерительного, штампового и др. инструмента.

Легированные стали маркируются сочетанием цифр и букв. Первое число указывает на содержание углерода: для конструкционных сталей (две цифры) – в сотых долях процента, для инструментальных – в десятых долях. Если впереди букв цифра отсутствует, то содержание углерода составляет 1 % или более. Затем следуют буквы русского алфавита, указывающие легирующие элементы. Обозначение легирующих элементов приведено в табл. 1.

Цифры, стоящие за буквами, указывают на среднее содержание легирующего элемента в целых процентах. Если за буквой цифра отсутствует, это значит, что данного элемента не более 1 %, если стоит цифра 1 – около 1,5 %. Буква А в конце марки обозначает, что сталь высококачественная, т. е. с пониженным содержанием серы и фосфора. Например, сталь марки 12ХН3А – конструкционная, содержащая 0,12 % углерода, до 1 % хрома, 3 % никеля, высококачественная. 9ХС – легированная инструментальная качественная, 0,9 % углерода, хрома и кремния – около 1,0 %. ХВГ – легированная инструментальная качественная сталь, один и более процентов углерода.

Таблица 1.1

Обозначения легирующих элементов

| Буква | Элемент | Буква | Элемент | Буква | Элемент |

| А Б В Г Д К | Азот Ниобий Вольфрам Марганец Медь Кобальт | М Н Р С Т Ф | Молибден Никель Бор Кремний Титан Ванадий | Х Ц Ю | Хром Цирконий или Кальций Алюминий |