Испытание на твердость по Бринеллю

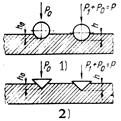

Испытание на твердость по Бринеллю производится путем вдавливания в испытуемый образец стального шарика определен-ного диаметра под воздействием заданной нагрузки в течение определенного времени (рис. 2.8, а).

а) б)

Рис. 2.8. Испытание на твердость по Бринеллю (а) и Роквеллу (б):

1 – шариком; 2 – алмазным конусом

В результате вдавливания шарика на поверхности образца получается отпечаток (лунка). Отношение нагрузки Р (Н) к поверхности полученного отпечатка шарика (шарового сегмента) F (мм2) дает число твердости, обозначаемое НВ:

.

.

Поверхность F шарового сегмента рассчитывают так:

,

,

где D – диаметр вдавливаемого шарика, мм; Н – глубина отпечатка, мм.

Так как глубину отпечатка Н измерить трудно, а проще измерить диаметр отпечатка d, то величину Н (мм) можно выразить через диаметры шарика D и отпечатка d:

.

.

Тогда поверхность F шарового сегмента, мм2,

.

.

Отсюда число твердости по Бринеллю определится по формуле

.

.

В зависимости от толщины образца (табл. 2.17) применяют шарики различного диаметра (D = 10; 5; 2,5 мм).

Таблица 2.17

Выбор нагрузки и диаметра шарика

| Толщина образца, мм | Диаметр шарика, мм | Нагрузка Р, Н | ||

| Сталь, чугун | Медь, латунь, бронза | Алюминиевые и магниевые сплавы | ||

| Более 6 | ||||

| От 3 до 6 | ||||

| Менее 3 | 2,5 |

Перед испытанием поверхность образца, в которую будет вдавливаться шарик, следует обработать наждачным камнем или напильником, чтобы она была ровной, гладкой и без дефектов.

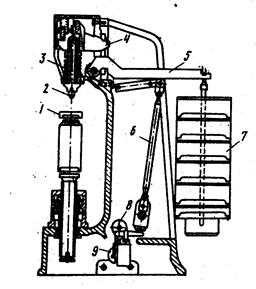

Прибором для испытания на твердость по Бринеллю является автоматический рычажный пресс (рис. 2.9). Наконечник с шариком вставляют в шпиндель твердомера и закрепляют. На подвеску устанавливают грузы в соответствии с выбранной нагрузкой. Вращением рукоятки прижимают образец, установленный на столике, к шарику до упора и дают полную нагрузку. После остановки двигателя столик опускают, извлекают образец и замеряют диаметр полученного отпечатка в двух взаимно перпендикулярных направлениях при помощи микроскопа. Расстояние от центра отпечатка до края образца должно быть не менее 2,5d, а между центрами соседних отпечатков – не менее 4d.

По среднему арифметическому значению диаметра отпечатка определяют твердость в соответствии с формулой (2.1).

Для некоторых материалов существует прямолинейная зависимость между твердостью по Бринеллю (НВ) и пределом прочности при растяжении (sв):

сталь отожженная (НВ 1250 – 1750) sв = 0,343 НВ;

сталь отожженная (НВ более 1750) sв = 0,362 НВ;

медь, латунь, бронза отожженные sв = 0,55 НВ.

Результаты заносят в протокол (форма табл. 2.18).

Форма таблицы 2.18

Протокол испытания на твердость по Бринеллю

| Диаметр (d) отпечатка, мм | НВ, Н/мм2 | Расчетное значение sв, МПа | Марка стали | Содержание углерода, % | |||

| d1 | d2 | d3 | Среднее значение | ||||

Рис. 2.9. Автоматический рычажный пресс Бринелля:

1 – столик; 2 – шарик; 3 – пружина; 4...6 – рычаги;

7 – груз; 8 – эксцентрик; 9 – звонок

Химический состав сталей различных марок, в том числе содержание в них углерода, представлен в прил. 18. Механические свойства углеродистых сталей обыкновенного качества отражены в табл. 2.20.