Типы шлифовальных кругов и их размер

| 150x16x32 | 25А | F46 | L | V | Б |

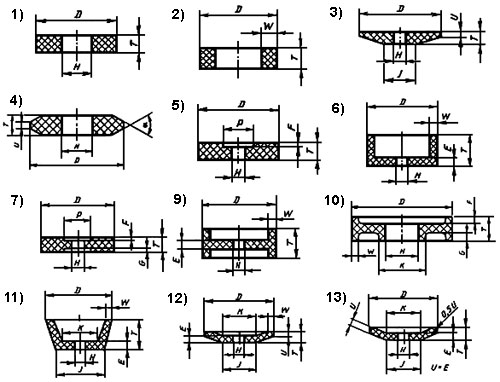

Выпускаются следующие типы шлифовальных кругов (в скобках даны обозначения по старому ГОСТ 2424-75):

- 1 (ПП) - прямого профиля;

- 2 (К) - кольцевой;

- 3 (3П) - конический;

- 4 (2П) - двухсторонний конический;

- 5 (ПВ) - с односторонней выточкой;

- 6 (ЧЦ) - чашечный цилиндрический;

- 7 (ПВД) - с двумя выточками;

- 9 - с двусторонней выточкой;

- 10 (ПВДС) - с двусторонней выточкой и ступицей;

- 11 (ЧК) - чашечный конический;

- 12 (Т) - тарельчатый;

- 13 - тарельчатый;

- 14 (1Т) - тарельчатый;

- 20 - с односторонней конической выточкой;

- 21 - с двусторонней конической выточкой;

- 22 - с конической выточкой с одной стороны и цилиндрической с другой;

- 23 (ПВК) - с конической и цилиндрической выточками с одной стороны;

- 24 - с конической и цилиндрической выточками с одной стороны и цилиндрической выточкой с другой;

- 25 - с конической и цилиндрической выточками с одной стороны и конической с другой;

- 26 (ПВДК) - с конической и цили нд риче ской выточками с обеих сторон;

- 27 - с утопленным центром и упрочняющими элементами;

- 28 - с утопленным центром;

- 35 - прямого профиля, работающий торцом;

- 36 (ПН) - с запрессованными крепежными элементами;

- 37 - кольцевой с запрессованными крепежными элементами;

- 38 - с односторонней ступицей;

- 39 - с двусторонней ступицей.

Некоторые типы шлифовальных кругов

Все типы описаны в ГОСТе 2424-83.

Кроме формы профиля, круги характеризуются размером DхТхН, где D - наружный диаметр, Т - высота, Н - диаметр отверстия.

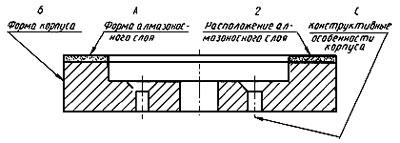

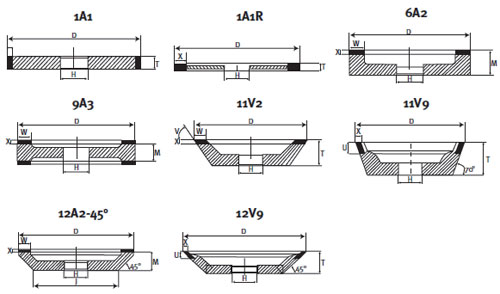

Типы алмазных и эльборовых кругов регламентируются ГОСТ 24747-90. Маркировка формы эльборовых и алмазных кругов состоит из 3-х или 4-х символов, несущих информацию о форме сечения корпуса, форме сечения эльборосодержащего или алмазоносного слоя, о расположении последнего на круге, о конструктивных особенностях корпуса (если имеются).

Обозначение шлифовального круга с формой корпуса 6, формой алмазоносного или эльборосодержащего слоя А, с расположением алмазоносного или эльборосодержащего слоя 2, с конструктивными особенностями корпуса С.

Обозначение алмазных или эльборовых шлифовальных кругов

Все типы описаны в ГОСТе 24747-90.

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Выбор диаметра круга обычно зависит от числа оборотов шпинделя на выбранном станке и от возможности обеспечить окружную скорость оптимальной величины. Удельный износ будет наименьшим при наибольшем размере круга по диаметру. На рабочей поверхности кругов с меньшими размерами расположено меньшее количество зерен, каждому зерну приходится снимать большее количество материала, и поэтому они быстрее изнашиваются. При работе кругами небольших диаметров часто наблюдается неравномерный износ.

При выборе алмазного круга желательно обратить внимание на ширину алмазоносного слоя. При работе "на проход" она должна быть относительно большой. При шлифовке методом "врезания" ширина алмазного напыления должна быть соизмерима с шириной обрабатываемой поверхности. В противном случае на поверхности круга могут появиться уступы.

Абразивы

| 150x16x32 | 25А | F46 | L | V | Б |

Наиболее часто используемыми абразивными материалами для шлифовальных кругов являются: электрокорунд, карбид кремния, эльбор, алмаз.

Электрокорунд выпускается следующих марок: белый - 22А, 23А, 24А, 25А (чем больше число, тем выше качество); нормальный - 12А, 13А, 14А, 15А, 16А; хромистый - 32А, 33А, 34А; титанистый - 37А; циркониевый - 38А и другие.

Карбид кремния. Выпускается две разновидности карбида кремния: черный - 52С, 53С, 54С, 55С и зеленый - 62С, 63С, 64С, отличающиеся друг от друга некоторыми механическими свойствами и цветом. Карбид зеленый по сравнению с карбидом черным более хрупок.

Алмаз широко используется для изготовления алмазных шлифовальных кругов, применяемых для доводки и заточки твердосплавного инструмента, обработки деталей из твердых сплавов, оптического стекла, керамики и пр. Он используется также для правки шлифовальных кругов из других абразивных материалов. При нагревании на воздухе до 800°С алмаз начинает сгорать.

Алмазные шлифовальные круги

Эльбор (КНБ, CBN, боразон, кубонит) представляет собой кубическую модификацию нитрида бора. Имея такую же твердость, как алмаз, он значительно превосходит последний в термостойкости.

Эльборовые круги для полнопрофильной заточки ленточных пил

Абразивные материалы характеризуются твердостью, зернистостью, абразивной способностью, прочностью, термо- и износостойкостью. Высокая твердость - главная отличительная особенность абразивных материалов. Ниже приведены сравнительные характеристики по микротвердости и термостойкости основных абразивных материалов.

| Материалы | Микротвердость, кгс/мм2 |

| Алмаз | 8000-10600 |

| Эльбор (нитрид бора кубический, КНБ) | 8000-10000 |

| Карбид бора | 4000-4800 |

| Карбид кремния зеленый | 2840-3300 |

| Карбид кремния черный | 2840-3300 |

| Монокорунд | 2100-2600 |

| Электрокорунд белый | 2200-2600 |

| Электрокорунд титанистый | |

| Электрокорунд хромистый | 2240-2400 |

| Электрокорунд нормальный | 2000-2600 |

| Корунд | 2000-2600 |

| Кварц | 1000-1100 |

| Карбид титана | 2850-3200 |

| Карбид вольфрама | 1700-3500 |

| Твердый сплав Т15К6, ВК8 | 1200-3000 |

| Минералокерамика ЦМ332 | 1200-2900 |

| Быстрорежущая сталь закаленная Р18 | 1300-1800 |

| Сталь инструментальная углеродистая заклеенная У12 | |

| Сталь углеродистая заклеенная Ст.4 |

| Материалы | Термостойкость, °С |

| Эльбор | 1300-1500 |

| Алмаз | 700-900 |

| Карбид кремния | 1200-1300 |

| Электрокорунд | |

| Карбид бора | 500-600 |

| Минералокерамика | |

| Твердый сплав ВК8 | |

| Быстрорежущая сталь Р18 | |

| Углеродистая инструментальная сталь У12 |

Выбор того или иного абразивного материала в значительной степени определяется характеристикой обрабатываемого материала.

| Абразив | Применение |

| Электрокорунд нормальный | Обладает высокой теплостойкостью, хорошей сцепляемостью со связкой, механической прочностью зерен и значительной вязкостью, необходимой для выполнения операции с переменными нагрузками. Обработка материалов с высоким сопротивлением разрыву (стали, ковкого чугуна, железа, латуни, бронзы). |

| Электрокорунд белый | По физическому и химическому составу более однороден, имеет более высокую твердость и острые кромки, обладает лучшей самозатачиваемостью и обеспечивает меньшую шероховатость обрабатываемой поверхности по сравнению с электрокорундом нормальным. Обработка тех же материалов, что и электрокорунд нормальный. Обеспечивает меньшее теплообразование, более высокую чистоту поверхности и меньший износ. Шлифование быстрорежущих и легированных инструментальных сталей. Обработка тонкостенных деталей и инструментов, когда отвод теплоты образующейся при шлифовании, затруднен (штампы, зубья шестерен, резьбовой инструмент, тонкие ножи и лезвия, стальные резцы, сверла, деревообрабатывающие ножи и т.п.); деталей (плоское, внутреннее и профильное шлифование) с большой площадью контакта между кругом и обрабатываемой поверхностью, сопровождающейся обильным теплообразованием; при отделочном шлифовании, хонинговании и суперфинишировании. |

| Карбид кремния | Отличается от электрокорунда повышенными твердостью, абразивной способностью и хрупкостью (зерна имеют вид тонких пластинок, вследствие чего увеличивается их хрупкость в процессе работы; кроме того, они хуже удерживаются связкой в инструменте). Карбид кремния зеленый отличается от карбида кремния черного повышенными твердостью, абразивной способностью и хрупкостью. Обработка материалов с низким сопротивлением разрыву, высокой твердостью и хрупкостью (твердых сплавов, чугуна, гранита, фарфора, кремния, стекла, керамики), а также очень вязких материалов (жаропрочных сталей и сплавов, меди, алюминия, резины). |

| Эльбор | Имеет наивысшие после алмаза твердость и абразивную способность; обладает высокой теплостойкостью и повышенной хрупкостью; инертен к железу Шлифование и доводка труднообрабатываемых сталей и сплавов; чистовое шлифование, заточка и доводка инструментов из быстрорежущих сталей; чистовое и окончательное шлифование высокоточных заготовок из жаропрочных, коррозионностойких и высоколегированных конструкционных сталей; чистовое и окончательное шлифование направляющих станков, ходовых винтов, обработка которых затруднена обычными абразивными инструментами из-за больших тепловых деформаций. |

| Алмаз | Обладает высокой износостойкостью и пониженной теплостойкостью; химически активен к железу; имеет повышенную хрупкость и пониженную прочность, что способствует самозатачиванию; синтетический алмаз каждой последующей марки (от АС2 до АС50) отличается от предыдущего более высокой прочностью и меньшей хрупкостью. Шлифование и доводка хрупких и высокотвердых материалов и сплавов (твердых сплавов, чугунов, керамики, стекла, кремния); чистовое шлифование, заточка и доводка твердосплавных режущих инструментов. |

Алмазные круги способны обработать материал любой твердости. Однако нужно иметь в виду, что алмаз очень хрупок и плохо противостоит ударной нагрузке. Поэтому алмазные круги целесообразно использовать для заключительной обработки твердосплавных инструментов, когда нужно снять небольшой слой материала, и отсутствует ударная нагрузка на зерно. К тому же алмаз обладает относительно низкой термостойкостью, поэтому его желательно использовать с охлаждающей жидкостью.

Зернистость

| 150x16x32 | 25А | F46 | L | V | Б |

Зернистость абразива - характеристика шлифовальных кругов определяющая чистоту получаемой поверхности. Зерно представляет собой либо сростки кристаллов, либо отдельный кристалл, либо его осколки. Как и все твердые тела, оно характеризуется тремя размерами (длиной, шириной и толщиной), однако для простоты оперируют одним - шириной. От величины зерна зависит множество параметров - количество снимаемого за один проход металла, чистота обработки, производительность шлифования, изнашиваемость круга и пр.

По ГОСТ 3647-80 в обозначении зернистости шлифовальных кругов размер зерна обозначается в единицах, равных 10 мкм (20=200мкм), для микропорошков - в мкм с добавление буквы М.

В новом ГОСТ Р 52381-2005, в основном соответствующем международному стандарту FEPA, зернистость шлифпорошков обозначается буквой F с числом. Чем больше число, тем мельче зерно и наоборот.

Алмазные и эльборовые круги имеют свои обозначения размера зерна. Их зернистость обозначают дробью, значение числителя которой соответствует величине стороны верхнего сита в мкм, а знаменателя - нижнего сита.

В таблице ниже приведены соотношения зернистости шлифовальных кругов по старым и действующим стандартам.

| Обозначение по ГОСТ 3647-80 | Обозначение по ГОСТ 9206-80 (алмазные порошки) | Размер, мкм | FEPA | |

| Обозначение для абразивных материалов, исключая материалы на гибкой основе | Средний размер, мкм | |||

| F 4 | ||||

| F 5 | ||||

| F 6 | ||||

| F 7 | ||||

| 2500/2000 | 2500-2000 | F 8 | ||

| F 10 | ||||

| 2000/1600 | 2000-1600 | F 12 | ||

| 1600/1250 | 1600-1250 | F 14 | ||

| 1250/1000 | 1250-1000 | F 16 | ||

| F 20 | ||||

| 1000/800 | 1000-800 | F 22 | ||

| 800/630 | 800-630 | F 24 | ||

| 630/500 | 630-500 | F 30 | ||

| F 36 | ||||

| 500/400 | 500-400 | F 40 | ||

| 400/315 | 400-315 | F 46 | ||

| 315/250 | 315-250 | F 54 | ||

| F 60 | ||||

| 250/200 | 250-200 | F 70 | ||

| 200/160 | 200-160 | F 80 | ||

| 160/125 | 160-125 | F 90 | ||

| F 100 | ||||

| 125/100 | 125-100 | F 120 | ||

| 100/80 | 100-80 | F 150 | ||

| 80/63 | 80-63 | F 180 | ||

| 5, М63 | 63/50 | 63-50 | F 220 | |

| F 230 | ||||

| 4, М50 | 50/40 | 50-40 | F 240 | 44,5 |

| М40 | 40/28 | 40-28 | F 280 | 36,5 |

| F 320 | 29,2 | |||

| М28 | 28/20 | 28-20 | F 360 | 22,8 |

| М20 | 20/14 | 20-14 | F 400 | 17,3 |

| М14 | 14/10 | 14-10 | F 500 | 12,8 |

| М7 | 10/7 | 10-7 | F 600 | 9,3 |

| М5 | 7/5 | 7-5 | F 800 | 6,5 |

| М3 | 5/3 | 5-3 | F 1000 | 4,5 |

| 3/2 | 3-2 | F 1200 | 3,0 | |

| 2/1 | 2-1 | F 1500 | 2,0 | |

| F 2000 | 1,2 | |||

| 1/0 | 1 и < | |||

| 1/0,5 | 1-0,5 | |||

| 0,5/0,1 | 0,5-0,1 | |||

| 0,5/0 | 0,5 и < | |||

| 0,3/0 | 0,3 и < | |||

| 0,1/0 | 0,1 и < |

Выбор зернистости круга должен обуславливаться целым рядом факторов - видом обрабатываемого материала, требуемой шероховатостью поверхности, величиной снимаемого припуска и пр.

Чем меньше размер зерна, тем чище получается обрабатываемая поверхность. Однако это не означает, что во всех случаях предпочтение следует отдавать меньшей зернистости. Нужно выбирать величину зерна, оптимальную для конкретной обработки. Мелкое зерно дает более высокую чистоту поверхности, но одновременно может приводить к прижогу обрабатываемого материала, засаливанию круга. При использовании мелкого зерна снижается производительность шлифования. В общем случае целесообразно выбирать наибольшую зернистость при условии обеспечения требуемой чистоты обрабатываемой поверхности.

При необходимости уменьшить шероховатость поверхности зернистость нужно снижать. Большие припуски и повышение производительности требуют увеличения зернистости.

В общем случае, чем тверже обрабатываемый материал и меньше его вязкость, тем выше может быть зернистость круга.