Оптический контроль, использующий волновую природу света

Интерференционные методы контроля качества.

Отличительной чертой этих методов является взаимодействие двух потоков света .Интерференционные методы обеспечивают измерение и контроль параметров объектов до долей длины волны. Обычно. Разрешающая способность такой аппаратуры составляет 0,1λДля целей неразрушающего контроля могут применяться интерферометры – стандартные измерительные приборы, распространенные в технике точных геометрических измерений. Они позволяют измерять различные геометрические размеры, в том числе толщины прозрачных покрытий, с погрешностью 0,1 мкм, шероховатость и неровности на исследуемой поверхности такого же порядка. На рис 7.4 показана схема интерферометра для контроля качества поверхности объекта путем сравнения с эталоном поверхности

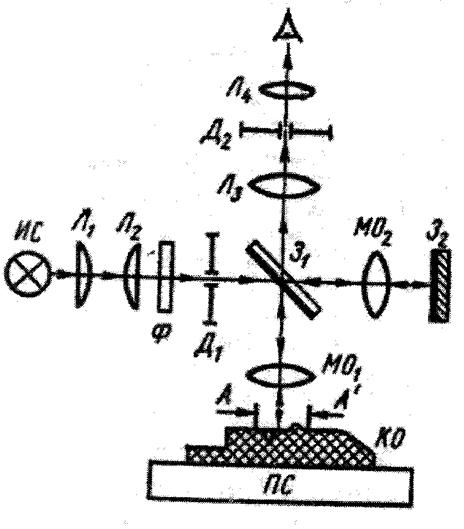

Рис 7.4 Конструктивная схема интерферометра

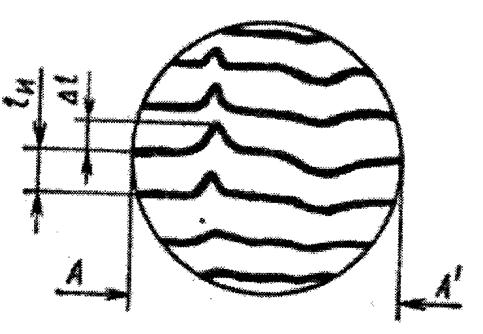

Источник света ИС (лазер) с помощью конденсораЛ1-Л2 формирует световой поток. Выделенная монохроматическим фильтром Ф и диафрагмой Д1 его часть попадает на полупрозрачное зеркало З1 и делится на два когерентных пучка. Один из пучков фокусируется на контролируемый объект КО, помещенный на предметный столик ПС, а другой на поверхность эталонного зеркала З2. Отраженные лучи через микрообъективы МО1 и МО2 и полупрозрачное зеркало З1 попадают в окуляр Л3 и Л4, содержащий ряд линз и ограничивающую диафрагмуД2. Налагаясь в поле зрения, рабочий и эталонный световые потоки образуют интерференционную картину. Пример такой картины при наличии дефектов на рабочей поверхности представлен на рис 7.5

Рис 7.5 Интерференционная картина при наличии выступа и впадины на поверхности объекта контроля

Голографические методы. Уникальные свойства лазерного излучения сделали реальным применение голографических методов в неразрушающем контроле. Голограмма –это полученная определенным образом фотопластинка с запечатленными на ней интерференционными линиями. При освещении этой пластинки когерентным лучом формируется поток света, создающий видимое объемное изображение сфотографированного объекта

Голографические методы оказались эффективными для проведения неразрушающего контроля в следующих случаях:

1 Контроль геометрических размеров, оптических свойств и обнаружение дефектов у высококачественных полуфабрикатов и изделий путем сравнения с эталоном. Требование высококачественности объекта предполагает высокую точность изготовления и чистоту обработки поверхности, так как отличие от эталона на четверть длины волны искажает голографическую картину 2. Анализ микроперемещений и изменений участков деталей во времени. Такой анализ проводится путем сравнения сделанной ранее голограммы с его настоящим состоянием. При этом удается обнаружить необратимые изменения в виде микротрещин и усталостных изменений. 3. Контроль изделий в динамических режимах, вызванных механическим нагружением, нагревом или вибрационными нагрузками. В этих случаях происходит изменение геометрии изделия и проводится сравнение нового состояния изделия с его прежним голографическим изображением. Таким методом контролируют сосуды, мембраны, однослойные и многослойные изделия ответственного назначения и т.д.

При нагружении изделия в областях, ослабленных дефектом, деформация оказывается несколько большей, что приводит к искажению интерференционных линий (рис 7.6)

Рис 7.6 Голографическая интерферограмма при наличии дефекта А – до нагружения, б- после нагружения 4.Контроль качества прозрачных и полупрозрачных объектов, трудно отличимых от фона. 5. Изучение микроструктуры поверхности изделий. Низкое качество поверхности по сравнению с эталоном приводит к ухудшению четкости голограммы 8

ВЫБОР МЕТОДОВ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРИ ДЕФЕКТОСКОПИИ

При выборе метода НК необходимо учитывать следующие основные факторы: характер несплошности и ее расположение, чувствительность метода контроля, условия работы детали и технические условия на изделие, состояние и шероховатость поверхности, форму и размер детали, доступность детали и зоны контроля, условия контроля. Рассмотрим эти факторы.

Характер несплошностей, подлежащих выявлению. В зависимости от происхождения несплошности различаются размерами, формой и средой, заполняющей их полости. Так, например, трещины имеют протяженную форму, различные раскрытие и глубину. В полости трещин могут быть оксиды, смазка, нагар и другие загрязнения. для трещин характерны резкие очертания, острые углы, а неметаллические включения, закаты и заковы часто бывают округлой формы. Поэтому, учитывая особенности несплошности, выбирают метод НК для ее надежного выявления. Так, для обнаружения поверхностных трещин с малой шириной раскрытия (0,5.. .5 мкм) на деталях из ферромагнитных материалов наиболее эффективен магнитный метод, а из немагнитных материалов — вихретоковый или капиллярный методы, и совершенно непригоден. например, радиографический. Для выявления внутренних скрытых несплошностей целесообразно применять радиационные или УЗ методы.

Чувствительность методов НК

Она определяется наименьшими размерами выявляемых несплошностей: — у поверхностных - шириной раскрытия у выхода на поверхность, протяженностью в глубь металла и по поверхности изделия; — у внутренних - размерами несплошности с указанием глубины залегания. Чувствительность зависит от физических особенностей метода НК, технических параметров применяемых средств контроля, чистоты обработки поверхности контролируемой детали, толщины детали, физико-химических свойств ее материала, условий контроля и других факторов. Оценочные данные о чувствительности некоторых методов НК приведены в табл. Таблица Чувствительность методов НК

| Метод | Минимальные размеры выявляемых несплошностей | ||

| Ширина раскрытия | Глубина трещины | Протяженность | |

| Визуально- оптический | 5…10 | - | |

| Цветной | 1…2 | 10…30 | 100…300 |

| Люминисцентный | 1…2 | 10…30 | 100…300 |

| Магнитопорошковый | 10…50 | ||

| Вихретоковый | 0,5…1 | 150…200 | 600…2000 |

| УЗ | 1…30 | - | - |

| Радиографический | 100…500 | 1,5% от толщины | - |

Место расположения на детали возможных несплошностей. Несплошности можно условно разделить на поверхностные, подповерхностные (глубиной 0,5.. .1,0 мм) и внутренние (глубина залегания> 1,0 мм). Для выявления поверхностных дефектов применимы все методы, но, как правило, наиболее эффективны из них визуально- оптический, магнитопорошковый и капиллярные. для обнаружения подповерхностных несплошностей эффективны УЗ, токовихревой, магнитопорошковый. а внутренних — только методы УЗ и радиографический

Условия работы детали. Они определяют наиболее вероятные места возникновения дефектов, связанных с повышенной концентрацией напряжений, воздействием знакопеременных нагрузок, агрессивных сред, температурных условий. Любые конструктивные или технологические дефекты могут стать очагами усталостного разрушения. Учет условий работы деталей позволяет выявить критические места конструкции и установить за ними тщательный контроль неразрушающими методами.

Технические условия на изделие. ТУ на изделие включают в себя количественные критерии недопустимости в нем разного рода дефектов. При этом в различных частях изделия могут быть неодинаковые требования к его качеству. Часто в ТУ указывают и методы контроля, которые необходимо применять на данном изделии. Требования о применении различных методов НК могут быть изложены и в других документах: правилах контроля, правилах эксплуатации сосудов, на чертежах и т.д.

Физические свойства материалов деталей. Физические ,свойства материалов имеют важнейшее значение при выборе методов НК. Для применения магнитного метода материал должен быть ферромагнитным и однородным по магнитным свойствам структуры. Вихретоковый метод контроля используется, если материал электропроводен, однороден по структуре и изотропен по магнитным свойствам. Для УЗ- контроля материал должен обладать свойствами упругости. Капиллярные методы оправданы при не пористом и стойком к воздействию органических растворителей материале. Применение методов просвечивания ионизирующими излучениями ограничивается лишь способностью материала поглощать данные излучения и толщиной материала.

Форма и размеры контролируемых деталей. Применимость некоторых методов для контроля изделий сложной формы ограничена, например ультразвукового — из-за трудности расшифровки результатов контроля и наличия мертвых зон, а также капиллярного — из-за трудности выполнения отдельных операций, особенно подготовки деталей к контролю и удаления с поверхности проникающей жидкости. Крупногабаритные изделия контролируют, как правило, по частям.

Зона контроля. В ней не должно быть конструктивных элементов, препятствующих контролю, например, для УЗ: отверстий, заклепок, болтов и т.д. Состояние и степень шероховатости поверхности. Чувствительность методов НК, особенно магнитопорошкового, капиллярных, УЗ зависит от степени шероховатости поверхности, наличия на ней различных защитных покрытий. Капиллярные методы не могут быть выполнены по лакокрасочным покрытиям. Вихретоковый контроль возможен при наличии покрытий толщиной 0,2.. .0,5 мм. УЗ контроль сварных соединений проводят при Rz ≤ 40

Условия контроля и наличия подходов к проверяемому объекту. Как правило, НК выполняется при температуре ‚>0 °С. Зона контроля должна быть ограждена от источников загрязнения (например, от пыли зачистных машинок), а условия контроля быть безопасными, чтобы внимание дефектоскописта было в полной мере направлено на объект контроля. Большинство методов НК может быть применимо для контроля при доступе с одной стороны. Метод просвечивания ионизирующими излучениями требует доступа с двух сторон детали. Методы НК выбирают с учетом перечисленных факторов. Очень часто применения одного метода недостаточно для проверки качества изделия по требуемым параметрам. В таких случаях используют комплекс методов НК. Например, при радиографическом контроле сварных соединений хорошо выявляются объемные несплошности (поры, шлаковые включения) и плоскостные дефекты с ориентацией, близкой к направлению просвечивания, и раскрытием > 100 мкм. УЗ контроль хуже выявляет объемные дефекты, зато позволяет обнаруживать плоскостные дефекты с раскрытием < 100 мкм. Сочетание этих методов при контроле ответственных металлоконструкций дает возможность выявить все опасные дефекты указанных типов. Для обслуживающего персонала наиболее опасны радиационные методы. Определенную токсичность имеют методы капиллярные и течеискания при использовании некоторых типов пробных веществ и ультрафиолетовых осветителей. Заметного влияния на здоровье обслуживающего персонала остальных методов не установлено.

По возможностям автоматизации контроля наиболее благоприятны вихретоковый вид контроля, магнитные методы с феррозондовыми, индукционными и тому подобными типами преобразователей, радиационный радиометрический метод и некоторые виды тепловых. Главные их преимущества заключаются в отсутствии необходимости прямо го контакта преобразователя с изделием и представлении информации о дефектах в виде 49 показаний приборов. Перечисленным методам уступает УЗ, для которого обязателен акустический контакт преобразователей с изделием, например через слой воды. Трудность автоматизации других методов заключается в необходимости визуальной обработки данных о дефектах, которые эти методы выявляют. По стоимости выполнения контроля к наиболее дорогим относятся методы радиографические и течеискания. Это связано с .длительностью операций контроля, а также необходимостью капитальных затрат на оборудование и помещения. Низкой производительностью также отличается капиллярный контроль. Если сравнивать, например, затраты на радиационный и УЗ контроль сварных соединений толщиной 10.. .20 мм, то для УЗ контроля они будут в 3—5 раз меньше. Преимущество будет возрастать с увеличением толщины сварных соединений. Резюмируя изложенное, необходимо отметить, что при сопоставлении методов НК наиболее важной характеристикой является обнаружение дефектов.

Рассмотрим условные коэффициенты выявляемости различными методами 1-ГК наиболее частных дефектов сварных со единений. Отмечается, что наиболее эффективным методом является УЗ. По данным отечественных и зарубежных исследователей, выявляемость визуально-оптическим – 0,3 капиллярным и визуальным методами — 0,2; рентгено- и гаммаграфический методы характеризуются оценкой, близкой к 1,7. В то же время для УЗ метода этот коэффициент > 3,0.

ВОПРОСЫ ПО КУРСУ: НЕРАЗРУШАЮЩИЕ МЕТОДЫ КОНТРОЛЯ

1. Что такое контроль, разновидности контроля. Дефект, типы дефектов

2. Виды методы и средства неразрушающего контроля

3. Принцип магнитной дефектоскопии

4. Магнитопорошковый метод НК

5. Магнитографический метод НК

6. Магнитная структура ферромагнетика, ее изменение при намагничивании 7. Петля гистерезиса, основные магнитные характеристики

8. Связь между магнитными и механическими характеристиками стали

9. Примеры применения магнитного контроля

10. Физические основы акустического НК

11. Звуковые волны и акустические свойства среды

12. Понятие о затухании ультразвука

13. Понятие о пьезоэффекте, пьезоизлучатели

14. Теневой метод акустического НК

15. ЭХО- метод НК

16. Разрешающая способность УЗ метода контроля, глубина прозвучивания 17. Применение акустических методов дефектоскопии

18. Измерение размеров и твердости ультразвуковыми методами

19. Физические основы радиационного контроля, типы излучений

20. Источники излучений

21. Индикаторы излучений

22. Достоинства и недостатки радиационного контроля в сравнении с другими видами НК

23. Принцип капиллярной дефектоскопии, основные операции технологии 24. Принципы течеискания, галогенный течеискатель51

25. Основы теплового контроля, индикаторы тепловых полей, области применения теплового контроля

26. Разновидности оптического контроля

27. Разновидности электрического контроля, решаемые задачи

28. Принцип вихретокового контроля

29. Проникновение вихревых токов в металл

30. Достоинства недостатки, области применения вихретокового контроля

31. Выбор методов контроля

Тема 4 (4 ч).ПОИСК МЕСТА ОТКАЗА В ИЗДЕЛИЯХ

АВИАЦИОННОГО ОБОРУДОВАНИЯ

Методы поиска места отказа

Число возможных состояний объекта диагностирования определяется числом kэлементов, из которых состоит объект N = 2k. Одно из этих состояний – работоспособное, а остальные (2k –1) –неработоспособные. При этом принимается, что каждый из kэлементов может находиться только в двух состояниях – работоспособном и неработоспособном.

Так, устройство, состоящее только из 10 элементов, может иметь число состояний N = 210= 1024. Естественно, что при большом числе возможных состояний объекта поиск места отказа в нем является довольно трудоемкой задачей.

Для решения задачи автоматического или ручного алгоритмического поиска места отказа на практике целесообразно сделать определенные обоснованные допущения.

Одним из них является допущение, что маловероятны случаи одновременных отказов более одного элемента в одном и том же объекте контроля. Тогда, в предположении только одного отказавшего элемента в объекте, число возможных состояний объекта становится равным (k+1)

(k–неработоспособных и одно – работоспособное).

Однако и это число оказывается большим. Для дальнейшего, уменьшения числа диагностируемых состояний можно использовать экспериментальные данные о вероятности отказов элементов. Состояния, которые имеют относительно малые вероятности, исключаются из перечня диагностируемых.

И все же для сложных объектов и в этом случае число вероятных состояний получается большим. Поэтому на практике следует использовать специальные методы, которые позволяют сократить количество проверок в процессе определения отказавшего элемента, а также автоматизировать процесс проверок.

Различают следующие методы поиска места отказа:

• последовательной проверки работоспособности элементов объекта;

• проверки половинным разбиением цепочки последовательно соединенных элементов;

• комбинационные.

Методы последовательной проверки. В данном случае реализуется безусловный алгоритм диагностирования, при котором определение места отказа осуществляется путем заданной последовательности проверок каждого элемента объекта диагностирования. При этом процесс проверок продолжается до момента определения отказавшего элемента. В этом случае реализуется безусловный алгоритм диагностирования с условной остановкой.

К методам последовательной проверки относятся:

• метод поиска в порядке возрастания времени проверки элементов;

• метод поиска в порядке убывания вероятности отказов элементов;

• метод «время-вероятность».

Первый метод применяется, когда имеется информация только о временах, необходимых для проверки каждого элемента объекта. Проверка начинается с элемента, время проверки которого минимально.

Второй метод применяется, когда имеется информация только о вероятностях отказов элементов. Проверка начинается с элемента, вероятность отказа которого максимальна.

Метод «время-вероятность» применяется, когда имеется информация о временах проверок и о вероятностях отказов элементов объекта.

Пусть имеется объект, состоящий из N элементов, один из которых неработоспособен. Вероятности их отказов и времена проверок каждого элемента равны соответственно qiи τi., где i = 1, 2, …, N.

Если выбирается последовательность проверок элементов в соответствии с их нумерацией, то математическое ожидание времени поиска по этой программе

Mn1= q1τ1 + q2(τ1+ τ2)+… + qN (τ1+ τ2 + … + τN).

Если последовательность проверки выбрана другая, например, 2, 1, 3, 4, N,то математическое ожидание времени

Mn2= q2τ2 + q1(τ1+ τ2)+… + qN(τ1+ τ2 + … + τN).

Первая программа будет эффективнее второй, если

Mn1 – Mn2 < 0, т. е. q2τ1 < q1τ2, или  .

.

Таким образом, построив последовательность проверок в соответствии с неравенством  , получим минимальное математическое ожидание времени проверок.

, получим минимальное математическое ожидание времени проверок.

Методы проверок половинным разбиением. В данном случае реализуется условный алгоритм диагностирования с условной остановкой, при котором порядок последующих проверок зависит от результатов предыдущих.

К этим методам относятся: метод простого половинного разбиения и метод половинного разбиения вероятностей отказов элементов цепочки объекта.

При простом половинном разбиении цепочки последовательно соединенных элементов (рис.11.1) если на выходе объекта сигнал отсутствует, то проверяется наличие сигнала в точке π3, делящей систему примерно пополам.

Если здесь сигнала нет, то проверяется точка π2(или π1). Если же сигнал в точке π1 есть, то проверяется точка π5и т. д. (проверки в указанных точках являются элементарными).

Рис. 11.1. Метод проверки простым половинным разбиением

цепочки элементов объекта

При таком методе проверок число проверок не превышает ПΣ< log2N. Однако такой поиск оправдывается, если все элементы системы равнонадежны. Он достаточно удобен для поиска неисправности в электрических сетях.

При половинном разбиении по равным вероятностям производится последовательное разделение схемы объекта на две части с равными вероятностями отказов. Пусть имеется цепочка (рис.11.2) последовательно соединенных N=7элементов с условными вероятностями отказов  .При этом

.При этом

Рис. 11.2. Метод проверки половинным разбиением цепочки элементов на части с равными вероятностями отказов

Первая элементарная проверка производится в точке 𝜋2, которая делит объект на две части, суммы вероятностей отказов элементов которых близки к 0,5. Если здесь сигнал не в допуске, то производится проверка в точке 𝜋1, которая делит левую часть системы на две части с близкими вероятностями отказов. Если 𝜋2окажется в норме, то выполняется проверка 𝜋5и т. д. Число проверок при этом 1≤ П ≤ N – 1.

Подобный метод контроля целесообразно использовать для объектов с последовательным соединением блоков: демпферов колебаний самолета, дистанционных компасов, электрических сетей.

Комбинационные методы поиска места отказа.Во многих случаях структура объектов диагностирования представляется не в виде последовательного соединения блоков, а довольно сложными, разветвленными логическими моделями (рис. 11.3). Объект имеет по несколько входов и выходов. Входные воздействия обозначены через yi, а выходные сигналы (элементарные проверки) - через πi.

Примечание. В данном примере каждый блок имеет по одному статическому выходу. В ряде случаев может потребоваться на выходе блока проверять, кроме статического параметра, также зависимые от времени параметры: например, время переходного процесса. В этих случаях на выходе соответствующих блоков следует проверять более одного параметра. Тогда число контролируемых параметров (число проверок) оказывается больше числа блоков объекта.

Может оказаться необходимым контролировать физическую и информационную исправность линий связи между блоками (системами). Эти вопросы рассматриваются в главе 13.

Для определения работоспособного состояния можно контролировать не какой-то один, а все признаки при подаче определенного входного "воздействия". Так, при подаче воздействия у4сигнал пройдет через все блоки Qi.Следовательно, работоспособность характеризуется конъюнкцией всех указанных проверок и входного параметра: F0= у4 • π1• π2• π3• π4• π5. Здесь (•) является знаком логического умножения.

Однако для оценки работоспособности оказывается достаточным выполнить только проверки π2 и π5. При этом функция работоспособности имеет вид F0 = у4• π2• π5.

Аналогично и различные неработоспособные состояния характеризуются различными комбинациями проверок в функции конъюнкции. Например, функция отказа блока Q1имеет вид F1 = у1•  1• π3.

1• π3.

Здесь знак «–» над символом проверки указывает на несоответствие результата этой проверки норме.

Если каждое конкретное состояние объекта диагностирования характеризуется определенной, свойственной только этому состоянию комбинацией проверок, то имеет место комбинационный метод диагностирования. Он может дать значительный выигрыш в числе контролируемых параметров (проверок) по сравнению с рассмотренными выше простыми методами последовательной проверки и половинного разбиения.

Комбинационный метод предполагает применение тестового диагностирования и использования в качестве диагностической модели объекта таблицы его состояний.

Задача поиска места отказа решается сравнением результатов элементарных проверок, полученных при конкретном диагностировании, с данными элементарных проверок Ry, содержащихся в таблице состояний объекта (табл. 9.1).

Таблица 9.1

Таблица состояний объекта

| S0 | S1 | S2 | … | Sj | … | SN | |

| 𝜋1 | R11 | R12 | … | R1j | … | R1N | |

| 𝜋2 | R21 | R22 | … | R2j | … | R2N | |

| . | . | . | . | . | . | . | . |

| 𝜋i | Ri1 | Ri2 | … | Rij | … | RjN | |

| . | . | . | . | . | . | . | . |

| 𝜋n | Rn1 | Rn2 | … | Rnj | … | RnN |

Если значения результатов проверок при диагностировании совпадают со значениями проверок таблицы состояний, соответствующих некоторому состоянию Sj. из N возможных (т.е. записанных в таблице состояний), то это означает, что объект находится именно в этом состоянии.

Диагностический тест при комбинационном методе представляет собой совокупность элементарных проверок и последовательность их проведения.

Все назначенное множество Т проверок, представляющее собой тест, должно обладать свойствами обнаружения любого неработоспособного состояния и различения всех неработоспособных состояний из всего множества S.

Свойство обнаружения означает, что для любого неработоспособного состояния Sj найдется хотя бы одна элементарная проверка πi. из всего их множества Т, при которой результат проверки покажет, что объект неработоспособен:

Свойство различения всех состояний из S означает, что для каждой пары назначенных состояний (Sj, Sik), где j  k, найдется хотя бы одна элементарная проверка πi, при которой результат проверки покажет

k, найдется хотя бы одна элементарная проверка πi, при которой результат проверки покажет

Наличие у множества Т свойства обнаружения состояний отказов эквивалентно тому, что столбец S0 отличается от каждого из остальных столбцов таблицы Sj j = 1, 2, …, N. При наличии свойства различения все столбцы таблицы попарно различны.

Тест, обладающий свойством обнаружения состояний, называется проверяющим, т.к. обеспечивает проверку работоспособности объекта.

Тест, обладающий свойством различения состояний, называется различающим, т.к. обеспечивает поиск места отказа.

Рассмотрим табл. 9.2 состояний системы электроснабжения и определим, является ли совокупность элементарных проверок π1... π6тестом Т= {π1... π6}.

Таблица 9.2

Таблица состояний системы электроснабжения

| 𝜋i | S0 | S1 | S2 | S3 | S4 | S5 | S6 |

| 𝜋1 | |||||||

| 𝜋2 | |||||||

| 𝜋3 | |||||||

| 𝜋4 | |||||||

| 𝜋5 | |||||||

| 𝜋6 |

Этот тест Т обладает свойством контроля работоспособности, поскольку столбец S0 отличается от всех остальных. Следовательно, тест π1... π6является проверяющим. Однако тест не является различающим, так как состояния S1, S3 и S5 не различаются друг от друга, не различаются между собой и состояния S2 и S4.

Для устранения неразличимости отказов необходимо расширить множество Т проверок, вводя в него дополнительные проверки, или изменить структуру объекта на время проверки. Например, если в рассматриваемой схеме объекта (рис. 9.10) предусмотреть возможность размыкания обратных связей от блоков Q5 и Q4, то отказы этих блоков становятся различными без введения дополнительных проверок. При этом на блок Q1необходимо подавать внешнее допустимое воздействие вместо π5,а на блок Q0 — внешнее воздействие вместо π4.

Рис. 9.10. Логическая модель системы электроснабжения:

Q1 – ППО – Привод постоянных оборотов, Q2 – СГС1 – самолетный синхронный генератор, Q3 – СГС2, Q4 – РН — регулятор напряжения; Q5 – РЧ — регулятор частоты; Q6 – БЗУ – блок защиты и управления

Из анализа рис. 9.10 и табл. 9.2 следует: если в логической диагностической модели имеются обратные связи, охватывающие несколько блоков, то в таблице состояний, построенной для статического режима работы объекта, отказы этих блоков взаимно неразличимы.

Различение этих отказов без размыкания обратной связи возможно при дополнении множества статических проверок проверками динамическими, т. е. проверками характеристик выходов этих блоков как функций времени (если блоки являются динамическими звеньями).

В некоторых случаях можно использовать различные уровни значений параметров для формирования результатов проверок состояний. Так, из напряжения Аи (рис. 9.9) можно сформировать две проверки:

,

,

где  максимально допустимое напряжение.

максимально допустимое напряжение.

Проверка  характеризует расположение значения напряжения в пределах допуска, а

характеризует расположение значения напряжения в пределах допуска, а  – отсутствие (наличие) значительного перенапряжения. Если

– отсутствие (наличие) значительного перенапряжения. Если  соответствует 0,

соответствует 0,  то

то  является одной из возможных проверок отказа регулятора напряжения, ведущего к значительному увеличению тока возбуждения генератора.

является одной из возможных проверок отказа регулятора напряжения, ведущего к значительному увеличению тока возбуждения генератора.

Для рассматриваемого случая (рис. 9.8 - 9.10) логическая модель может оказаться неправильной, поскольку для системы регулирования напряжения (Q2,Q4)диапазон допустимых изменений частоты вращения пг оказывается шире, чем для системы регулирования частоты тока (Q1,Q3, Q5). Это также может обеспечить увеличение различительной способности теста.

Тема 5 (4ч). ПРОГНОЗИРОВАНИЕ ТЕХНИЧЕСКОГО

СОСТОЯНИЯ АВИАЦИОННОГО ОБОРУДОВАНИЯ