Магнитопорошковый метод неразрушающего контроля

Этот метод применяют для выявления поверхностных и подповерхностных ( на глубине не более нескольких миллиметров) трещин, волосовин, флокенов и в других дефектов в намагниченных деталях и заготовках. Высокая чувствительность метода позволяет надежно обнаруживать весьма малые дефекты с шириной раскрытия около 1 мкм и более при глубине более 10 мкм и протяженностью более 0,5 мм.

Принцип метода состоит в том, что если поверхность намагниченной детали с дефектом, создающим поле рассеяния, посыпать ферромагнитным порошком, то в области дефекта возникнет рисунок из порошинок, четко определяющий место и размер дефекта. Объясняется это тем, что трещина в намагниченной детали становится локальным магнитом, а ее края - полюсами, как показано на рис. 2.1. Эти полюса притягивают в себе порошинки и дефект становится видимым В магнитопорошковой дефектоскопии используют порошки из окислов железа, очень часто применяют магнитную суспензию – взвесь ферромагнитных частиц в жидкости ( минеральных маслах, керосине).

Намагничивание деталей осуществляется несколькими способами, представленными на рис 2.2 : либо с помощью электромагнитов, соленоидов, либо пропусканием сильного тока через деталь. Небольшие детали с отверстием (гайки, шайбы) могут быть намагничены с помощью центрального проводника, по которому проходит сильный ток, как показано на Рис. 2.2в

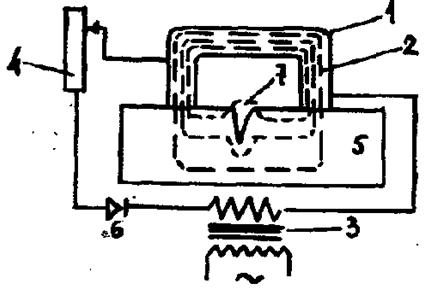

Рис.2.2 Схема намагничивания деталей

а) намагничивание электромагнитом : 1- электромагнит, 2 – обмотка с током, 3 – трансформатор, 4 – реостат, 5 – деталь, 6 – выпрямитель, 7 – дефект и его поле рассеяния

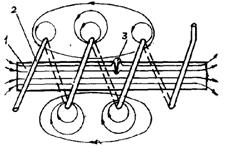

б) намагничивание соленоидом : 1 – деталь, 2- обмотка соленоида, 3 – поле рассеяния от дефекта

Магнитопорошковый метод применяют для контроля деталей, прошедших окончательную механическую и термическую обработку. Выявляются дефекты, выходящие на поверхность, а также дефекты на глубине до 2 мм под поверхностью. Достоинством метода является его высокая чувствительность, относительная простота аппаратуры, возможность контролировать сложные по форме поверхности. Недостаток метода в том, что он применим только к ферромагнитным материалам, нечувствителен к глубоко залегающим дефектам, трудно поддается автоматизации

АКУСТИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ

Акустический контроль основан на анализе упругих колебаний, которые распространяются в твердом теле. Существует много разновидностей акустического контроля, главные из которых представлены в табл. 1.1. Упругие колебания могут самопроизвольно возникать в теле (например, при распространении трещин), в этом случае контроль называется пассивным (эмиссионный метод в табл. 1.1). В других случаях колебания специально возбуждают в теле, тогда контроль называют активным ( все остальные методы акустического контроля в табл. 1.1)

Упругие колебания среды – это звук, соответственно этот вид контроля иногда называют звуковым. В зависимости от частотного диапазона различают собственно слышимый звук ( частоты от 16 Гц до 20 КГц), инфразвук (частоты менее 16 Гц) и ультразвук (частоты более 20 КГц) Наиболее широко для неразрушающего контроля используется ультразвук, причем на частотах порядка 1 -5 МГц. На этих частотах становится возможным обнаруживать дефекты размером около 1 мм. Разрешающая способность метода связана с длиной звуковой волны: чем она короче - тем мельче дефекты, которые можно обнаружить. Если скорость звука в металле V= 5 км/с, а частота f = 5 МГц, то длина волны λ= 1 мм.