Принцип работы трёхфазного вентильного двигателя

Вентильный электродвигатель — это синхронный двигатель, основанный на принципе частотного регулирования с самосинхронизацией, суть которого заключается в управлении вектором магнитного поля статора в зависимости от положения ротора. Вентильные двигатели (в англоязычной литературе BLDC или PMSM) ещё называют бесколлекторными двигателями постоянного тока, потому что контроллер такого двигателя обычно питается от постоянного напряжения.

Этот тип двигателя создан с целью улучшения свойств электродвигателей постоянного тока.

Высокие требования к исполнительным механизмам (в частности, высокооборотных микроприводов точного позиционирования) обусловили применение специфических двигателей постоянного тока: бесколлекторных трехфазных двигателей постоянного тока (БДПТ или BLDC).

Конструктивно они напоминают синхронные двигатели переменного тока: магнитный ротор вращается в шихтованом статоре с трехфазными обмотками. Но обороты являются функцией от нагрузки и напряжения на статоре. Эта функция реализована с помощью переключения обмоток статора в зависимости от координат ротора.

БДПТ существуют в исполнении с отдельными датчиками на роторе и без отдельных датчиков. В качестве отдельных датчиков применяются датчики Холла или фотодатчики. Если выполнение без отдельных датчиков, то в качестве фиксирующего элемента выступают обмотки статора.

При вращении магнита, ротор наводит в обмотках статора ЭДС, в результате чего возникает ток. При выключении одной обмотки измеряется и обрабатывается сигнал, который был в ней наведен. Этот алгоритм требует процессор обработки сигналов. Для торможения и реверса БДПС не нужна мостовая схема реверса питания - достаточно подавать управляющие импульсы на обмотки статора в обратной последовательности.

В вентильном двигателе (ВД) индуктор находится на роторе (в виде постоянных магнитов), якорная обмотка находится на статоре (синхронный двигатель). Напряжение питания обмоток двигателя формируется в зависимости от положения ротора. Если в двигателях постоянного тока для этой цели использовался коллектор, то в вентильном двигателе его функцию выполняет полупроводниковый коммутатор (датчик положения ротора (ДПР) с инвертором).

Основным отличием ВД от синхронного двигателя является его самосинхронизация с помощью ДПР, в результате чего у ВД, частота вращения поля пропорциональна частоте вращения ротора.

Статор имеет традиционную конструкцию и похож на статор асинхронной машины. Он состоит из корпуса, сердечника из электротехнической стали и медной обмотки, уложенной в пазы по периметру сердечника.

Количество обмоток определяет количество фаз двигателя. Для самозапуска и вращения достаточно двух фаз — синусной и косинусной. Обычно ВД трёхфазные, реже - четырёхфазные.

По способу укладки витков в обмотки статора различают двигатели, имеющие обратную электродвижущую силу трапецеидальной (BLDC) и синусоидальной (PMSM) формы. По способу питания фазный электрический ток в соответствующих типах двигателя также изменяется трапецеидально или синусоидально.

Ротор изготавливается с использованием постоянных магнитов и имеет обычно от двух до восьми пар полюсов с чередованием северного и южного полюсов - см. пример конструкции.

Вначале для изготовления ротора использовались ферритовые магниты. Они распространены и дёшевы, но им присущ недостаток в виде низкого уровня магнитной индукции. Сейчас получают популярность магниты из сплавов редкоземельных элементов, так как они позволяют получить высокий уровень магнитной индукции и уменьшить размер ротора.

Датчик положения ротора (ДПР) реализует обратную связь по положению ротора. В качестве датчика положения, необходимого для коммутации вентильного двигателя, могут быть использованы датчики Холла (цифровые или аналоговые), энкодер (цифровой, аналоговый или абсолютный) или резольвер.

Цифровые датчики Холла используются для наиболее распространенной – трапецеидальной коммутации вентильного двигателя. Цифровые датчики Холла могут быть выполнены также и на оптической шкале энкодера.

Аналоговые датчики Холла используются для синусоидальной коммутации вентильного двигателя.

Энкодер имеет три дифференциальных канала – два канала А и В прямоугольных импульсов, сдвинутых на 90 электрических градусов, и нулевой импульс I (индекс).

Резольвер представляет собой вращающийся трансформатор с обмоткой возбуждения и двумя выходными обмотками со сдвигом 90 электрических градусов.

Аналоговый энкодер имеет аналоговые sin/cos (1В между пиками peaktopeak) дифференциальные выходы. Внешний интерполятор позволяет повысить исходное разрешение с коэффициентом умножения до 4096.

Абсолютный энкодер передает информацию по положению по синхронному последовательному интерфейсу (SSI или BiSS), протокол которого задается производителем энкодера. Одними из наиболее популярных протоколов являются Heidenhain EnDat, Tamagawa Smart Abs и Stegman Hiperface протоколы.

Фотоэлектрический датчик, в классическом виде, содержит три неподвижных фотоприёмника, которые поочерёдно закрываются шторкой, вращающейся синхронно с ротором. Двоичный код, получаемый с такого ДПР, фиксирует шесть различных положений ротора. Сигналы датчиков преобразуются управляющим устройством в комбинацию управляющих напряжений, которые управляют силовыми ключами, так, что в каждый такт (фазу) работы двигателя включены два ключа и к сети подключены последовательно две из трёх обмоток якоря. Обмотки якоря U, V, W расположены на статоре со сдвигом на 120° и их начала и концы соединены так, что при переключении ключей создаётся вращающееся магнитное поле.

Кроме датчика положения дополнительно могут быть встроены: тахогенератор, термодатчик, тормоз или редуктор.

Тахогенератор применяется в случае использования вентильного двигателя в режиме регулирования/стабилизации скорости с высокой точностью.

Термодатчик предназначен для защиты обмоток от перегрева и представляет собой несколько последовательно соединенных позисторов, т.е. терморезисторов с положительным температурным коэффициентом (positive temperature coefficient РТС).

Система управления содержит силовые ключи, часто тиристоры или силовые транзисторы с изолированным затвором. Из них собирается инвертор напряжения или инвертор тока. Система управления ключами обычно реализуется на основе использования микроконтроллера. Наличие микроконтроллера требует большое количество вычислительных операций по управлению двигателем.

Наибольшую популярность приобрели датчики Холла и фотоэлектрические, так как они практически безынерционны и позволяют избавиться от запаздывания в канале обратной связи по положению ротора.

Принцип работы ВД основан на том, что контроллер ВД коммутирует обмотки статора так, чтобы вектор магнитного поля статора всегда был ортогонален вектору магнитного поля ротора. С помощью широтно-импульсной модуляции (ШИМ) контроллер управляет током, протекающим через обмотки ВД, т.е. вектором магнитного поля статора, и таким образом регулируется момент, действующий на ротор ВД. Знак у угла между векторами определяет направление момента действующего на ротор.

Градусы при расчете - электрические. Они меньше геометрических градусов в число пар полюсов ротора. Например, в ВД с ротором, имеющим 3 пары полюсов, оптимальный угол между векторами будет 90°/3 = 30°

Коммутация производится так, что поток возбуждения ротора — Ф0 поддерживается постоянным относительно потока якоря. В результате взаимодействия потока якоря и возбуждения создаётся вращающий момент M, который стремится развернуть ротор так, чтобы потоки якоря и возбуждения совпали, но при повороте ротора под действием ДПР происходит переключение обмоток и поток якоря поворачивается на следующий шаг.

В этом случае и результирующий вектор тока будет сдвинут и неподвижен относительно потока ротора, что и создаёт момент на валу двигателя.

В двигательном режиме работы МДС статора опережает МДС ротора на угол 90°, который поддерживается с помощью ДПР. В тормозном режиме МДС статора отстаёт от МДС ротора, угол 90° так же поддерживается с помощью ДПР.

Контроллер ВД регулирует момент, действующий на ротор, меняя величину ШИМ.

В отличие от щёточного электродвигателя постоянного тока, коммутация в ВД осуществляется и контролируется с помощью электроники.

Распространены системы управления, реализующие алгоритмы широтно-импульсного регулирования и широтно-импульсной модуляции при управлении ВД.

Система, обеспечивающая самый широкий диапазон регулирования скорости — у двигателей с векторным управлением. С помощью преобразователя частоты осуществляется регулирование скорости двигателя и поддержание потокосцепления в машине на заданном уровне.

Особенность регулирования электропривода с векторным управлением: контролируемые координаты, измеренные в неподвижной системе координат, преобразуются к вращающейся системе, из них выделяется постоянное значение, пропорциональное составляющим векторов контролируемых параметров, по которым осуществляется формирование управляющих воздействий, далее обратный переход.

Недостатком этих систем является сложность управляющих и функциональных устройств для широкого диапазона регулирования скорости.

ВД с электронными системами управления часто объединяют в себе лучшие качества бесконтактных двигателей и двигателей постоянного тока.

Достоинства ВД:

- Высокое быстродействие и динамика, точность позиционирования;

- Широкий диапазон изменения частоты вращения;

- Бесконтактность и отсутствие узлов, требующих техобслуживания — бесколлекторная машина;

- Возможность использования во взрывоопасной и агрессивной среде;

- Большая перегрузочная способность по моменту;

- Высокие энергетические показатели (КПД > 90 % и cosφ>0,95);

- Большой срок службы, высокая надёжность и повышенный ресурс работы за счёт отсутствия скользящих электрических контактов;

- Низкий перегрев электродвигателя, при работе в режимах с возможными перегрузками.

Недостатки ВД:

- Относительно сложная система управления двигателем;

- Высокая стоимость двигателя, обусловленная использованием дорогостоящих постоянных магнитов в конструкции ротора.

Трехфазные бесколлекторные электродвигатели постоянного тока обеспечивают превосходные характеристики, как при управлении с датчиками положения, так и без них.

Управление с датчиками используется, если момент сопротивления неизвестен или варьируется, а также, если необходимо достичь большого пускового момента.

Управление без датчиков, как правило, используется в вентиляторах, где позволяет избавиться от применения датчиков Холла и исключить проводные связи с ними.

Примеры выполнения курсового проекта

Пример №1

Введение

Современный автоматизированный электропривод — это совокупность множества электромашин, аппаратов и систем управления ими. Он является основным потребителем электрической энергии (до 60 %) и главным источником механической энергии в промышленности.

В настоящее время автоматизированный электропривод является основным видом привода стационарных машин и механизмов.

В качестве двигателей используются электрические машины постоянного и переменного тока различных типов. Для управления двигателями используются специализированные частотные и тиристорные преобразователи. Современный электропривод, как правило, автоматизирован. Автоматическая система управления электроприводом позволяет наиболее рационально построить технологический процесс, повысить производительность труда, улучшить качество продукции и снизить ее себестоимость.

Тема данной курсовой работы: «Расчет и выбор силовой части автоматизированного привода» актуальна, так как определяющим фактором высокопроизводительной и стабильной работы автоматизированного электропривода является правильно выбранная силовая часть.

В рамках курсовой работы будут рассмотрены такие аспекты, как расчёт и выбор двигателей постоянного и переменного тока, построение естественных и искусственных характеристик выбранных двигателей, расчёт и выбор преобразователей постоянного и переменного тока, выбор комплектного асинхронного привода.

Будут рассмотрены двигатели и преобразователи российского и зарубежного производства.

АЭП с ДПТ НВ

Схема регулирования ТП-Д

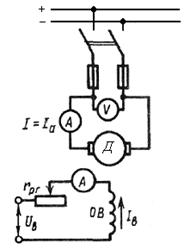

Данный АЭП с ДПТ НВ реализован по системе ТП-Д с двух зонным регулированием.

Данный АЭП с ДПТ НВ реализован по системе ТП-Д с двух зонным регулированием.

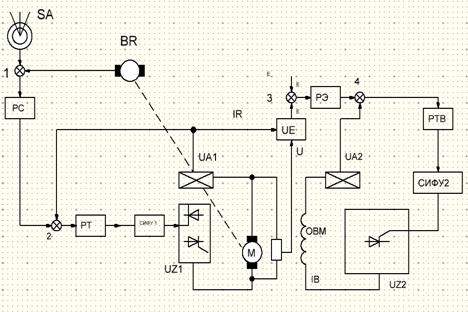

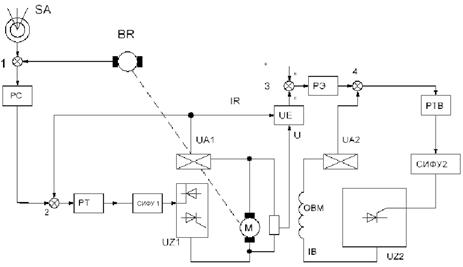

Рис.1.1 Двухконтурная схема регулирования

Рис. 4.1. Функциональная схема двухконтурного подчинённого регулирования по системе ТП-Д

В данную схему входят: SA – программируемый логический контроллер или ПК с соответствующим ПО, т.е. электронное устройство, которое задаёт требуемую технологическим процессом скорость вращения вала двигателя. Сигнал с него одновременно поступает и в основной контур, и во вспомогательный контур.

В основной контур входят: BR – тахогенератор, который измеряет фактическую скорость вращения вала прямым измерением; PC - реле скорости; РТ – реле тока; СИФУ1 – система импульсно-фазового управления, в которой окончательно формируется управляющий сигнал; UZ1 – реверсивный тиристорный преобразователь; UA1 – измеряющее разделительное устройство, с помощью которого косвенным методом (по напряжению и току) измеряется фактическая скорость вращения вала; UE – определение напряжения на обмотке якоря.

Во вспомогательный контур входят: РТВ – реле тока обмотки возбуждения; СИФУ2 - система импульсно-фазового управления, в которой окончательно формируется управляющий сигнал; UZ2 – неревесивный тиристорный преобразователь, UA2 - измеряющее разделительное устройство.

Обозначенные на схеме элементы под номерами 1, 2, 3, 4 – сравнивающие устройства.

Основной контур обеспечивает регулирование скорости вращения вала двигателя в первой зоне изменением напряжения на зажимах якоря.

Вспомогательный контур является подчинённым и осуществляет регулирование во второй зоне за счет уменьшения (ослабления) магнитного потока, создаваемого обмоткой возбуждения.

4.1.3 Выбор ДПТ НВ

Исходные данные представлены в таблице 4.1 [1].

Таблица 4.1

| Вариант | Заданная диаграмма | М1, | М2, | М3, | М4 | t 1 | t 2, | t 3, | t 4, | n, | Величина напряжения, |

| Н*м | Н*м | Н*м | Н*м | с | с | с | с | об/мин | В | ||

| 4. | рис.3.2 |

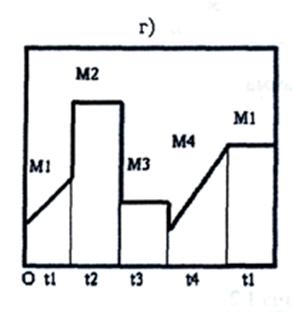

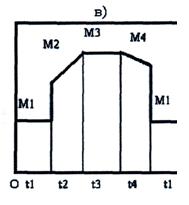

Рис.4.2 Заданная диаграмма моментов

Для выбора двигателя производим построение временной диаграммы моментов (рис.4.3) с учётом изменений или постоянства моментов в определённые промежутки времени.

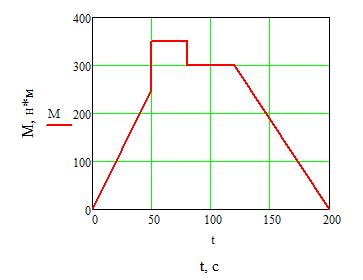

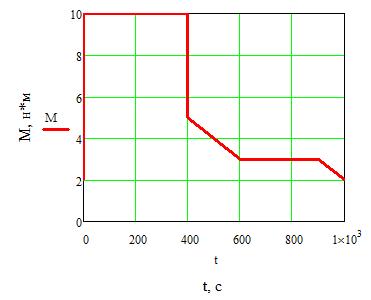

Рис. 4.3 Временная диаграмма моментов для заданного АЭП с ДПТ НВ

Затем определяем продолжительность включения

ПВ=  (4.1)

(4.1)

ПВ=

Определяем эквивалентный момент по формуле 3.2. Коэффициент  , учитывающий продолжительность включения двигателя, выбирается из таблицы 3.2:

, учитывающий продолжительность включения двигателя, выбирается из таблицы 3.2:

Таблица 4.2

| ПВ | |||||

| 0,2 | 0,4 | 0,6 | 0,8 |

Мэ=  Н*м (4.2)

Н*м (4.2)

Мэ=  Н*м

Н*м

Находим необходимую эквивалентную мощность, исходя из эквивалентного момента и заданной скорости вращения якоря

(4.3)

(4.3)

Так как согласно варианта n= 1070 об/мин, тогда по формуле 3.3

Искомая номинальная мощность двигателя принята равной (формула 4.4)

Pном=(1,1-1,3)*PЭ (4.4)

Рном=(1,1-1,3) * 26.625кВт=(29.2875-34.6125) кВт.

Способ соединения ОЯ и ОВ – независимый, так как в промышленных АЭП для двухзонного регулирования применяются двигатели постоянного тока с независимым возбуждением.

Рис. 4.4 Схема соединений ОЯ с ОВ в ДПТНВ

По справочным данным (ссылка на источник информации обязательна) выбран электродвигатель постоянного тока 4ПН225S.

· Номинальная мощность: Pном=32 кВт

· Номинальное напряжение: U=220В

· Номинальная частота вращения nном=1060 об/мин,

· Максимальная частота вращения двигателя nmax=2500 об/мин

· Номинальный ток: Iном=164 А

· КПД=85%

Электрические машины постоянного тока серии 4П с высотой оси вращения 200–280мм предназначены для комплектации электроприводов постоянного тока общепромышленного назначения (бумагоделательных, красильно-отделочных и подъемно-транспортных машин, полимерного оборудования, а также буровых станков и вспомогательных агрегатов экскаваторов).

Режим работы электродвигателей продолжительный S1 по ГОСТ 183. Электродвигатели допускают работу в режимах S2-S8 по ГОСТ183 при условии, что среднеквадратичный ток за цикл не превышает номинальное значение.

Возбуждение электродвигателей независимое 110, 220 В. Степень защиты электрических машин — IP23 по ГОСТ17494, электродвигатели типа 4ППМ, 4ПОМ и 4ПБМ имеют степень защиты IP44, вводное устройство всех типов машин —IP44.

Способ охлаждения электродвигателей IC01, IC06, IC0041, IC0141, IC17, IC37 по ГОСТ20459 .

Механические воздействия по группе М8 ГОСТ17516 - 190Е. Электродвигатели выпускаются в конструктивном исполнении IMB3, IMV5, IMV6, IMВ35, IMV1, IMV2, IM1002, IM1012, IM1032, IM2002, IM2012, IM2032 по ГОСТ2479 .

Структура условного обозначения:

4П — обозначение серии машины;

Х — обозначение машины в зависимости от исполнения по степени защиты и способа охлаждения: Ф — защищенное P23 с независимой вентиляцией от постороннего вентилятора IC06; Н — защищенное IP23 с самовентиляцией IC01; П — закрытое IP44 (защищенное IP23) продуваемое от постороннего вентилятора IC37 (IC17); Б — закрытое IP44 с естественной вентиляцией IC0041; О — обдуваемое ICO141.

М — модификация серии 4П;

ХX — электрическая модификация: Г — генератор; 2В — возбудитель; отсутствие знака — двигатель.

ХХХ — высота оси вращения в мм;

Х — условная длина сердечника якоря: S — первая длина; М — вторая длина; L — третья длина; Х — повышенная точность; отсутствие знака — нормальная точность;

Г — наличие тахогенератора;

Х — температурная защита;

УХЛ4 — климатическое исполнение и категория размещения по ГОСТ15150.

Электрические машины закрытого и обдуваемого исполнений изготавливаются по отдельным заказам с параметрами, согласованными заказчиком с изготовителем.

Условия эксплуатации машин серии 4П: высота над уровнем моря — до 1000 м, температура окружающего воздуха — от 5 до 40 °С, относительная влажность воздуха до 80% при температуре 25 °С и при более низких температурах без конденсации влаги. Окружающая среда — невзрывоопасная, не содержащая токопроводящей пыли, агрессивных газов и паров в концентрациях, разрушающих металлы и изоляцию. Воздействие механических факторов внешней среды — по группе Ml ГОСТ 17516-72.

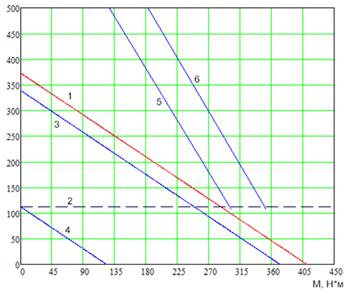

С помощью формул 3.5 – 3.9 построена естественная механическая характеристика (прямая 1, на рис. 3.5).

(4.5)

(4.5)

(4.6)

(4.6)

(4.7)

(4.7)

(4.8)

(4.8)

(4.9)

(4.9)

Для определения требуемой зонности регулирования, проведена прямая, соответствующая заданной скорости вращения вала двигателя (прямая 2, на рис 4.5), на которой отмечены заданные в условии моменты. В данном случае мы имеем двух зонное регулирование.

ω, рад/с

Рис. 4.5 Естественная и искусственные механические характеристики

Принимаем, что в первой зоне скорость вращения вала двигателя регулируется изменением напряжения на зажимах якоря.

В первой зоне регулирования характеристики, при регулировании скорости вращения вала двигателя изменением напряжения на якоре, сохраняют свою жесткость, следовательно, для построения искусственных характеристик в этом случае достаточно через требуемую точку провести прямые, параллельные прямой естественной характеристики (прямые 3 и 4, на рис.4.5).

Принимаем, что во второй зоне регулирование осуществляется за счет ослабления магнитного потока, создаваемого обмоткой возбуждения. Характеристики в этом случае прямолинейны, но не параллельны естественной характеристике. Регулируется скорость уменьшением магнитного потока, создаваемого обмоткой возбуждения.

При построении искусственной характеристики во второй зоне (прямая 5, на рис.4.5), учитывая, что при таком способе регулирования P = const для данной характеристики, определено его значение по формуле 3.10.

(4.10)

(4.10)

Затем взято произвольное, но близкое к нулю, значение момента, и найдена еще одна точка с координатами {  }.

}.

(4.11)

(4.11)

Аналогично были произведены расчёты для прямой 6:

(4.12)

(4.12)

(4.13)

(4.13)

4.1.3 Выбор тиристорного преобразователя

Тиристорный преобразователь предназначен для преобразования трехфазного переменного напряжения в постоянное, и регулирования его действующего значения на активной, активно-индуктивной и активно-ёмкостной нагрузке. Регулирование осуществляется за счет изменения угла задержки отпирания силовых тиристоров.

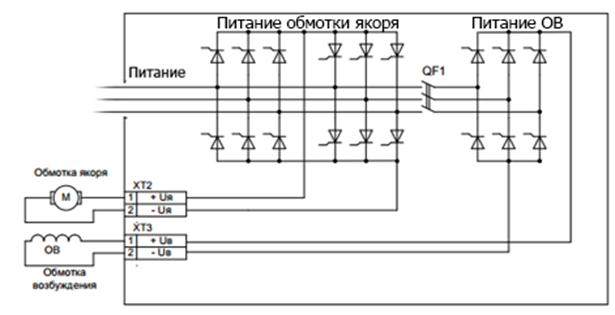

Для данного привода выбран тиристорный преобразователь компании ООО “Звезда-Электроника” ТРС-ДПТ. В одном шкафу реализованы тиристорный преобразователь реверсивный для обмотки якоря и тиристорный преобразователь нереверсивный для обмотки возбуждения. Схема подключений приведена на рис. 4.6.

Рис.4.6 Схема подключения ТРС к обмоткамДПТ НВ

Данный комплектный преобразователь выбран по выходному напряжению обмоток якоря и возбуждения.

Выбор ТП осуществлён по:

· Регулируемому диапазону напряжений 0..500В.

· По номинальному току двигателя Iном=164 А.

· По перегрузочной способности: I=1,5*Iн в течении 30 сек.

В данном комплектном тиристорном преобразователе реализован ряд защит:

· Защита от короткого замыкания на выходе.

· Защита от перегрузки длительным током.

· Защита от перегрева тиристоров, которая реализована с помощью датчика температуры.

· Защита от потери фазы или “слипания” фаз.

· Защита от потери поля возбуждения.

Технические характеристики реверсивного преобразователя приведены в таблице 4.3

В качестве регулирующего элемента в устройстве используются тиристорные модули, каждый из которых содержит по два тиристора. Силовое напряжение для питания выпрямителя обмотки якоря подключается к клеммной колодке XT1 (cм. рис.4.6). Выход выпрямителя для питания обмотки якоря – XT2, выход для питания обмотки возбуждения – XT3(см. рис.4.6). На лицевой панели размещены элементы индикации и управления. Внешние провода и кабели для подключения напряжения сети, нагрузки и цепей управления вводятся в шкаф.

Таблица 4.3

| Выходное напряжение питания обмотки якоря | 0..500 В, регулируемое |

| Выходное напряжение питания обмотки возбуждения | 0..500 В, регулируемое |

| Регулирующий элемент | Тиристор |

| Торможение | Реверсом (противовключением) |

| Сигнал управления | 0..10 В, 0..20 мА, 4..20 мА |

| Вспомогательное питание для системы управления | 198-242 В 50Гц |

| Режим ограничения выходного тока или напряжения | Есть |

| Тип тиристорных модулей | Semikron |

Преобразователь состоит из двух выпрямителей: один предназначен для питания обмотки якоря (см. рис. 4.6), второй – для питания обмотки возбуждения. Выпрямитель питания обмотки якоря – реверсивный, он состоит из двух мостов, соединенных встречно.

Выбор тахогенератора

Тахогенераторы - коллекторные машины, являющиеся генераторами постоянного тока с последовательным или независимым возбуждением постоянными магнитами.

Тахогенераторы ТГ постоянного тока функционально предназначены для преобразования частоты вращения вала в пропорциональное частоте выходное напряжение постоянного тока. Тахогенераторы используются в АЭП для прямого контроля фактической скорости вращения вала двигателя.

Выходное напряжение тахогенератора используется для дистанционного измерения или индикации частоты вращения исполнительных механизмов и для выработки управляющих сигналов в системах автоматического регулирования.

Крепление тахогенераторов - за корпус.

Выбран тахогенератор ТГ-1.

Технические данные тахогенератора см. в таблице 4.4.

Таблица 3.4

| Параметры | ТГ-1 |

| Тип возбуждения | электро- магнитное |

| Напряжение возбуждения, В | задается током |

| Ток возбуждения, А | 0,3±0,075 |

| Номинальная частота вращения, об/мин | 1100±11 |

| Активное сопротивление нагрузки, Ом | 10000±300 |

| Крутизна изменения выходного напряжения при Rн=100000 Ом, Uв=110В, мВ*мин/об | 91,54-101,18 |

| Диапазон рабочих температур, °С | от-40 до +70 |

| Верхнее значение относительной влажности воздуха, % | 98 при 45°С |

| Масса, кг, не более | 1,79 |

| Общий гарантийный срок хранения и эксплуатации, год |

Тахогенератор ТГ-1 выбран по следующим параметрам:

· Номинальной частоте вращения 1100±11 об/мин, что соответствует номинальной частоте вращения вала двигателя 1070 об/мин.

· Режиму работы – S1 продолжительному, что соответствует режиму работы выбранного двигателя.

· По минимальной и максимальной частоте вращения вала тахогенератора 0,1 до 6000 об/мин.

Данный ТГ пригоден для совместной установки с ДПТ4ПН225S,

АЭП с АДК

4.1.5 Схема регулирования ПЧ-АД

Данный АЭП с АДК реализован по системе ПЧ-АД.

Функциональная схема частотного регулирования представлена на рис.4.7.

Рис.4.7. Функциональная схема частотного регулирования

Условные обозначения на схеме (рис.4.7): U1,В; f1, Гц - входное значение, соответственно, амплитуды питающего напряжения и частоты. Uu,В; Uf, Гц – значения, соответственно, амплитуды и частоты, поступающие с контроллера. Uвых,В; fвых,Гц - выходные значения, соответственно, амплитуды и частоты, подаваемые на обмотку статора и соответствующие заданной частоте вращения ротора. УВ - управляемый выпрямитель, который преобразовывает переменное напряжение в постоянное. УУ - управляющее устройство (может быть программируемым логическим контролером или ЭВМ), которое формирует значение амплитуды и частоты, соответствующие заданной частоте вращения ротора. УИ - управляемый инвертор, который осуществляет преобразование сформированного значения амплитуды напряжения из постоянной величины в переменную.

4.1.6 Выбор асинхронного двигателя

Исходные данные представлены в таблице 4.5[ссылка на источник] и на рис. 4.6.

Таблица 4.5

| № варианта | Заданная диаграмма | М1, | М2, | М3, | М4 | t 1 | t 2, | t 3, | t 4, | n 2 |

| Н*м | Н*м | Н*м | Н*м | с | с | с | с | об/мин | ||

| Рис.3.6 |

Рис. 4.6 Заданная диаграмма моментов производства механизма

Для выбора двигателя построена временная диаграмма моментов, приведенная на рис. 4.7

Рис. 4.7 Временная диаграмма моментов для АЭП с АДК

Определена продолжительность включения (формула 4.15):

ПВ=  (4.15)

(4.15)

ПВ=

Определен эквивалентный момент по формуле 3.16.

Мэ=  (4.16)

(4.16)

где Mi - момент в определенный промежуток времени, Н*м; ti - продолжительность данного промежутка, сек.; Σtраб - суммарное время работы двигателя, сек.; Σtn - суммарное время пауз в работе, сек;  - коэффициент, учитывающий продолжительность включения двигателя (см. таблицу 4.7).

- коэффициент, учитывающий продолжительность включения двигателя (см. таблицу 4.7).

Таблица 4.7

| ПВ | |||||

| 0,2 | 0,4 | 0,6 | 0,8 |

Учитывая, что Σtnауз =0, получено:

Мэ=  Н*м

Н*м

Определена необходимая эквивалентная мощность, исходя из эквивалентного момента и заданной скорости вращения якоря:

, кВт (4.16)

, кВт (4.16)

,кВт (4.17)

,кВт (4.17)

Так как согласно варианту n= 748 об/мин, тогда по формуле (4.17)

Найдено заданное скольжение, используя формулу (4.18):

(4.18)

(4.18)

Определена номинальная мощность двигателя по формуле 4.19.

Pном=(1.1-1,3)∙PЭ (4.19)

Pном=(1.1-1,3)∙0.5429 кВт = (0.597 – 0.705) кВт

Из полученного интервала мощностей, номинальной частоты вращения, а также по скольжению выбран двигатель, определены его номинальные значения и пусковые свойства.

По справочным данным (ссылка на источник обязательна) выбран двигатель типа 4А80В8У3 со следующими данными:

· Р=0,55 кВт

· Синхронная частота вращения n1 = 750 об/мин

· η=64%

· cosφ = 0.65

· Sк= 34%

· Sном= 9%

· mK= 1.7

· mM= 1.2

· mП= 1.6

На основании технических данных двигателя и после преобразования формулы 3.20 получаем значение номинальной скорости вращения ротора nном.

, % (3.20)

, % (3.20)

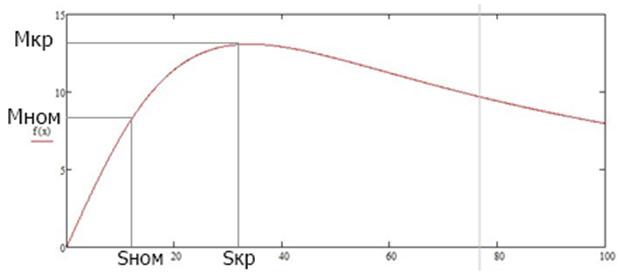

По формуле 3.21 определяем значение номинального момента Мном.

(3.21)

(3.21)

На основании табличных значений относительных моментов mK и mП и используя формулы 4.22 и 4.32, определяем, соответственно, значения критического момента Мк и пускового момента Мп , которые необходимы для построения естественной механической характеристики.

(4.22)

(4.22)

отсюда

(4.23)

(4.23)

Построена естественная механическая характеристика (см. рис 4.8)

Рис.4.8.Естественная механическая характеристика

Для определения максимальной частоты, которую должен обеспечить на выходе частотный преобразователь, определяем во сколько раз изменится скорость для максимального момента искусственной характеристики по сравнению со скоростью для такого же момента на естественной.

По формуле 4.24 определяем скорость вращения ротора электродвигателя:

(4.24)

(4.24)

n2ест = (1- 0,15)683,506=580,98 об/мин

где  - величина скольжения (отн. ед.) на естественной характеристике, соответствующая значению максимального момента для заданной скорости на искусственной характеристике.

- величина скольжения (отн. ед.) на естественной характеристике, соответствующая значению максимального момента для заданной скорости на искусственной характеристике.

Соответственно, при скольжении  , скорость ротора равна

, скорость ротора равна  .

.

По формуле 4.25 вычислено, во сколько раз увеличилась скорость ротора для искусственной характеристики:

(4.25)

(4.25)

Так как скорость вращения ротора прямо пропорциональна частоте питающей сети, то вычислено, как увеличилась частота питающей сети, по формуле 4.26:

(4.26)

(4.26)

Так как полученная частота удовлетворяет условию  , то потерями на намагничивание статора можно пренебречь, т.к. они не будут значительно сокращать срок службы двигателя.

, то потерями на намагничивание статора можно пренебречь, т.к. они не будут значительно сокращать срок службы двигателя.

Для определения минимальной частоты, которую должен обеспечить на выходе частотный преобразователь, определено, во сколько раз изменится скорость для минимального момента искусственной характеристики по сравнению со скоростью для такого же момента на естественной (на естественной характеристике двигатель работает при частоте питающей сети, равной 50Гц).

По формуле 4.24 следует определена скорость вращения ротора электродвигателя:

(4.24)

(4.24)

n2ест = (1- 0,02)683,506=669,84 об/мин

где  - величина скольжения (отн. ед.) на естественной характеристике, соответствующая значению минимального момента для заданной скорости на искусственной характеристике.

- величина скольжения (отн. ед.) на естественной характеристике, соответствующая значению минимального момента для заданной скорости на искусственной характеристике.

Соответственно, при скольжении  , скорость ротора равна

, скорость ротора равна  .

.

Вычислено, во сколько раз уменьшилась скорость ротора для искусственной характеристики по формуле 4.27:

(4.27)

(4.27)

Вычислено, как уменьшилась частота питающей сети (формула 4.28):

(4.28)

(4.28)

Так как полученная частота удовлетворяет условию  , то потери на нагрев обмоток ротора не будут значительно сокращать срок службы двигателя.

, то потери на нагрев обмоток ротора не будут значительно сокращать срок службы двигателя.

Рабочие части искусственных характеристик – прямолинейны, т.к. частотное регулирование, не зависимо от способа регулирования, сохраняет жёсткость рабочей части искусственных характеристик.

Для выбора способа регулирования во второй зоне определяем величину превышения напряжения на искусственной характеристике, соответствующей максимальному моменту.

Учитывая, что отношения амплитуд и частот на разных характеристиках приблизительно равны, воспользуемся отношением (формула 4.29)