Кинетическая кинетическая кинетическая

Энергия модели энергия поступ. энергия вращат.

Движущ.звеньев движущ.звеньев

В нашем случае:

wм = w1

Лекция 4.

|

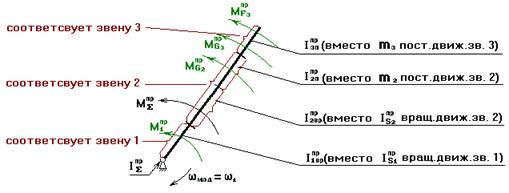

Приведение масс основано на равенстве кинетических энергий реальных звеньев и звена приведения одномассовой модели.

Если требуется определить какую-либо составляющую  , например

, например  , то записывают равенство:

, то записывают равенство:

2.4.2 Приведение сил.

АΣ –работа суммарного приведенного момента на его возможное перемещение.

Т – Тнач = АΣ

(1)

(1)

Приведение сил основано на равенстве секундных работ (мощностей) реальных сил и моментов, приложенных к звеньям механизма, на их возможных перемещениях и суммарного приведенного момента, приложенного к звену приведения, на его возможное перемещение.

Передат передаточ

Функция отношение

Вместо силы  – момент

– момент  .

.

Если необходимо определить какую-либо составляющую суммарного приведенного момента, например  , то необходимо записать равенство:

, то необходимо записать равенство:

§2.5 Вывод формулы для определения закона движения звена приведения в форме кинетической энергии (определение ωм).

из выражения (1) получаем, что wм равна

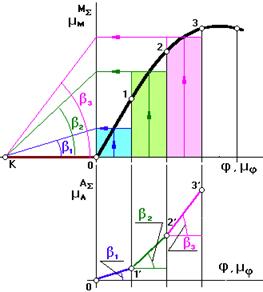

2.5.1 Определение АΣ(графический метод).

Для определения АΣ необходимо построить график  .

.

определяется по вышеприведенным зависимостям.

определяется по вышеприведенным зависимостям.

График АΣ строится методом графического интегрирования

Суть метода: на продолжении оси абсцисс слева выбирается произвольный отрезок интегрирования ОК, чем он длиннее, тем более пологим будет график АΣ . Затем площадь под кривой М(φ1) на каждой итерации заменяется площадью равновеликого прямоугольника.

2.5.2 Определение закона движения звена приведения в дифференциальной форме (определение e звена приведения).

Чтобы избавиться от интеграла в (1), продифференцируем (1) по обобщенной координате φм, получим

(3)

2.5.3 Определение

2.5.3 Определение  графическим методом .

графическим методом .

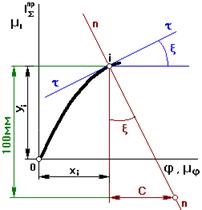

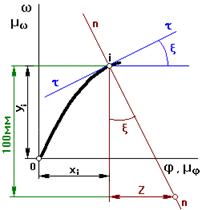

Строим график .

Const var

В соответствии с определением производной проведем касательную к кривой в точке i и определим тангенс угла наклона этой касательной. Для этого проведем нормаль через точку i. Тогда

2.5.4 Определение eмодели по известному графику wм=f(φ1).

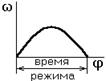

§2.6 Режимы работы машинного агрегата.

а) разгон б) торможение (выбег)

|  | ||

в) безударный останов г)

рис. 2.6

а),б),в) – неустановившийся режим;

г) – установившийся режим.

2.6.1 Определение законов движения звена приведения одномассовой динамической модели при неустановившемся режиме работы машинного агрегата.

Угловая скорость определяется по (2).

Угловое ускорение определяется по (3).

Время режима определяется по формуле:

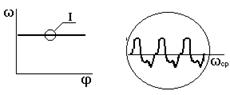

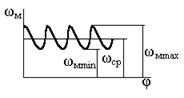

2.6.2 Определение законов движения для установившегося режима работы .

Отклонения угловой скорости от среднего уровня характеризуется коэффициентом неравномерности d

Коэффициент d определяется экспериментально и для различных машин имеет значения:

машины ударного действия (прессы, молоты)

машины ударного действия (прессы, молоты)

полиграфические машины (насосы)

полиграфические машины (насосы)

электрогенераторы переменного тока

электрогенераторы переменного тока

электрогенераторы постоянного тока

электрогенераторы постоянного тока

ЛЕКЦИЯ 5.

Для определения угловой скорости

,

,

где

Const var

Для того чтобы удерживать колебания угловой скорости wм в заданных пределах, определяемых коэффициентом неравномерности d, первая группа звеньев должна иметь

2.6.3 Вывод формулы для определения  .

.

Изменение wм от wм_max до wм_min приводит к изменению кинетической энергии первой группы звеньев (ΔТI), которое равно:

(2)

(2)

При установившемся режиме работы при определении wм формулу (1) напрямую использовать нельзя, т.к. неизвестно Тнач, поэтому задачу решают, используя метод Мерцалова (см. учебник).

§2.7 Определение реакций в кинематических парах рычажных механизмов без учета трения.

Данная задача может быть решена:

1. аналитическим способом;

2. графическим способом (см.ДЗ №2).

Аналитический способ:

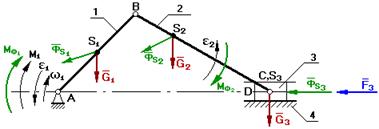

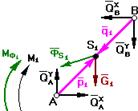

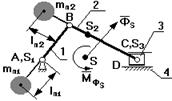

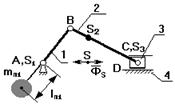

Изобразим схему кривошипно-ползунного механизма.

Изобразим схему кривошипно-ползунного механизма.

Дано:

F3, G1, ФS1, MФ1, G2,

ФS2, МФ2, G3, ФS3,

wi, ei, vi, ai.

Определить:

М1 и Qij

Задачу начинают решать с того звена, к которому приложена известная сила или момент. Кроме того, введем понятие входной шарнир (проекции реакции Q на оси х и у положительны) и выходной шарнир (проекции реакции Q на оси - отрицательны).

Расстояние от входного шарнира до центра масс звена – р, а расстояние от выходного шарнира до центра масс звена – q.

Звено 1

Шарнир А - входной

Шарнир В - выходной

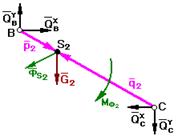

Звено 2

Шарнир В - входной

Шарнир С - выходной

|

Звено 3

При решении задачи используется принцип Даламбера

3 звено:

2 звено:

1 звено:

Составим систему уравнений в матричной форме:

| неизвестные | QAx | QAy | QBx | QBy | QCx | QCy | Q34 | M1 | ||||||

| F3+ФS3 | = | х | QAx | |||||||||||

| G3 | QAy | |||||||||||||

| ФS2x | -1 | QBx | ||||||||||||

| ФS2y+G2 | -1 | QBy | ||||||||||||

| MФ2 | p2y | -p2x | -q2y | q2x | QCx | |||||||||

| ФS1x | -1 | QCy | ||||||||||||

| ФS2y+G2 | -1 | Q34 | ||||||||||||

| MФ1 | p1y | -p1x | -q1y | q1x | -1 | M1 | ||||||||

B A x

Эта система решается методом Гаусса.

§2.8 Учет трения при определении реакций в кинематических парах.

Трение является сложным физико-химическим процессом, сопровождающийся выделением тепла. Это вызвано тем, что перемещающиеся тела оказывают сопротивление относительному движению. Мерой интенсивности сопротивления относительному перемещению является сила (момент) трения.

Различают трение качения, трение скольжения, а также сухое, граничное и жидкостное трение.

Если суммарная высота микронеровностей взаимодействующих поверхностей:

· больше, чем высота слоя смазки, то - сухое трение.

· равна высоте слоя смазки, то -граничноетрение.

· меньше, чем высота слоя смазки, то - жидкостное .

2.8.1 Учет трения в поступательной кинематической паре.

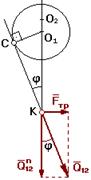

Без учета трения реакция направлена по нормали к взаимодействующим поверхностям. При учете трения результирующая реакция Q21 отклоняется от общей нормали на угол трения j в сторону противоположную направлению движения.

Без учета трения реакция направлена по нормали к взаимодействующим поверхностям. При учете трения результирующая реакция Q21 отклоняется от общей нормали на угол трения j в сторону противоположную направлению движения.

без учета трения с учетом трения

Fтр=Qn12.tg j

Fтр=Qn12.tg j

tg j= f

Fтр=Qn12.f

Коэффициент трения f определяется экспериментально и зависит от многих факторов.

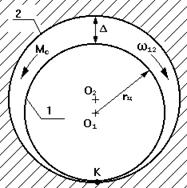

2.8.2 Учет трения во вращательной кинематической паре.

1 - цапфа

rц - радиус цапфы

Δ - зазор

r - радус круга трения;

r = О1С

Из ΔО1СК à  = sin j à О1С = О1К sin j

= sin j à О1С = О1К sin j

Mc= Q12.О1С = Q12. rц.sin j

При малых углах j sin j ≈ tg j = f . Тогда :

Mc= Q12. rц.f

При учете трения во вращательной КП результирующая реакция отклоняется от общей нормали на угол трения j и проходит касательно к кругу трения радиуса r

ЛЕКЦИЯ 6.

2.8.3 Краткие сведения по определению КПД (h) машинного агрегата.

КПД машинного агрегата равен отношению работы сил полезного сопротивления к работе движущих сил за цикл установившегося режима.

КПД машинного агрегата равен отношению работы сил полезного сопротивления к работе движущих сил за цикл установившегося режима.

|

а) определение КПД при последовательном соединении механизмов.

Pвход = Рд

б) определение КПД при параллельном соединении механизмов.

|

где bi – коэффициенты распределения мощности.

b1 + b2 + b3 +… + bm = 1

Каждый b определяется назначением специалиста.

Глава3. Основные сведения о виброзащите машинного агрегата.

Вибрации нашли полезные применения в технике. Примерами этого являются различные вибромассажеры, вибротранспортеры и т.д. Однако работа с инструментом, основанном на вибрации, приводит к профессиональным травмам и заболеваниям. Основные мероприятия, связанные с выявлением источника вибрации, с целью последующего снижения его виброактивности или полного его устранения, называют виброзащитой.

Виброзащита осуществляется по следующим основным направлениям:

1. Уменьшение активности источника с помощью статического уравновешивания механизмов (полного или частичного), а также уравновешивания роторов.

2. Изменение конструкции объекта: установка гасителей колебаний, демпферов, виброизоляторов.

§3.1 Статическое уравновешивание рычажных механизмов.

Если

Если  , то такой механизм называется статически уравновешенным.

, то такой механизм называется статически уравновешенным.

Если  , то такой механизм называется моментно-уравновешенным.

, то такой механизм называется моментно-уравновешенным.

Рассмотрим случай, когда необходимо уравновесить статически,

т.е.  . Этого можно добиться только тогда, когда

. Этого можно добиться только тогда, когда  , т.к.

, т.к.

S à A

S à A

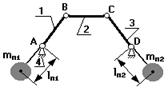

Когда центр масс совмещен с А, то он становиться неподвижным. Этого добиваются с помощью двух противовесов, один из которых устанавливается на продолжении шатуна, а другой на продолжении кривошипа.

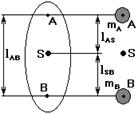

Для того чтобы рассчитать массы противовесов, применяют метод замещающих масс, суть которого заключается в том, что масса каждого звена условно разноситься по двум точкам. При этом должны выполняться следующие условия:

разнесем массу этого звена по точкам А и В так, чтобы положение центра масс не изменилось.

разнесем массу этого звена по точкам А и В так, чтобы положение центра масс не изменилось.

m = mA + mB

lAB = lAS + lBS

mA lAS = mB lBS

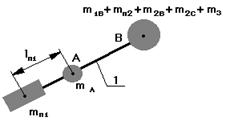

Сосредоточим массу 3-го звена в т.С

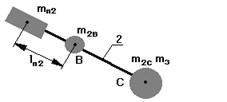

Массу 2-го звена разнесем по шарнирам В и С. Если на продолжении звена 2 поставить противовес массой mпр2 и на расстоянии от т.В равное lпр2, то центр масс звеньев 2 и 3 переместиться в т.В, при этом

Массу 2-го звена разнесем по шарнирам В и С. Если на продолжении звена 2 поставить противовес массой mпр2 и на расстоянии от т.В равное lпр2, то центр масс звеньев 2 и 3 переместиться в т.В, при этом

mпр2.lпр2 = (m2C + m3C).lBC

При этом либо задаются массой противовеса и определяют lпр2, либо задаются lпр2 и определяют массу противовеса.

mпр1.lпр1 = (m1B + mпр2+ m2В+ m2C+ m3C).lAB

|

После всех указанных мероприятий, центр масс переместиться в точку А, однако невсегда конструктивно возможно установить противовес на продолжении шатуна и ограничиваются установкой противовеса на звене 1. В этом случае центр масс системы смещают на линию АС, и этот центр масс перемещается с постоянным ускорением: а = const

В этом случае механизм – частично статически уравновешанный, его нежелательно устанавливать на высоком фундаменте, т.к. главный вектор сил инерции создает опрокидывающий момент, что недопустимо.

В четырехшарнирном механизме центр масс системы разноситься по точкам А и D, а противовесы устанавливаются на продолжении звеньев 1 и 3.

В четырехшарнирном механизме центр масс системы разноситься по точкам А и D, а противовесы устанавливаются на продолжении звеньев 1 и 3.

§3.2 Балансировка ротора (лаб. раб. №9).

Ротор – тело любой геометрической формы, имеющее свое основное движение – движение вращения (коленвал, колесо турбины и т.д.).

Пусть в силу каких-либо причин центр масс ротора смещен от оси вращения О на постоянную величину е.

1. w=0 à на опоры действует только сила тяжести G=mg.

2. w=соnst

1) 2)

1) 2)

Если заменить воздействие опоры реакцией и записать условие статического равновесия (по Даламберу):

Если заменить воздействие опоры реакцией и записать условие статического равновесия (по Даламберу):

Из рассмотрения данного треугольника следует, что при вращении ротора на его опоре возникает знакопеременная нагрузка Q12, которая достигает максимума, когда ФS и G направлены вниз, и минимума, когда эти вектора направлены по вертикали в разные стороны.

Состояние ротора , характеризующегося таким распределением масс, при котором на его опорах возникает знакопеременная нагрузка, называется неуравновешанностью ротора.

Причины вызывающие неуравновешанность ротора:

1. неточность изготовления ротора;

2. неточность сборки;

3. различные включения при отливке частей ротора;

4. перепады температур.

Мерой неуравновешенностью ротора является дисбаланс (  ) – вектор, направленный по ФS и отличающийся от него в w2 раз:

) – вектор, направленный по ФS и отличающийся от него в w2 раз:

,[г.мм]

,[г.мм]

Для того чтобы определить величину и направление D, в рассмотрение вводят плоскость дисбаланса, в которой этот вектор расположен, и угол дисбаланса.

Мероприятие, связанное с определением величины и направления D, с целью его последующего уменьшения, называется уравновешиванием ротора.

Существуют 3 вида неуравновешанности:

1. статическая;

2. моментная;

3. динамическая (общий случай).

ЛЕКЦИЯ 7.

3.2.1 Статическая неуравновешанность ротора и способы ее устранения.

Статическая неуравновешанность характеризуется тем, что главная центральная ось инерции ротора расположена параллельно оси его вращения, а центр масс ротора смещен от оси вращения на величину е статическое.

Статическая неуравновешанность проявляется в статике: если ось вращения ротора установить на призмы, то ротор, стремясь занять положение устойчивого положения равновесия, будет поворачиваться.

При вращении ротора возникает статический дисбаланс Dcт. Для устранения статической неуравновешанности по линии действия Dcт устанавливают корректирующую массу mk на расстоянии еk от оси вращения, и эта корректирующая масса создает дисбаланс:

Для статического уравновешивания необходимо, чтобы

при этом можно задаться величиной mk и определить еk , или задаться еk и найти mk.

В результате уравновешивания главная центральная ось инерции должна совпасть с осью вращения.

Однако бывают случаи, когда в силу конструктивных особенностей ротора нельзя установить одну корректирующую массу. Тогда устанавливают две корректирующих масс в разных плоскостях.

Однако бывают случаи, когда в силу конструктивных особенностей ротора нельзя установить одну корректирующую массу. Тогда устанавливают две корректирующих масс в разных плоскостях.

Бывает другой случай статической неуравновешанности, когда ротор по своему объему имеет какие-либо включения сторонних предметов или частиц.

Каждая частица создает дисбаланс: Dст1, Dст2, Dст3.

Возникает вопрос, как расположить корректирующую массу?

Строится план дисбалансов.

Величину и направление Dk определяют из плана.

Здесь также либо задаются величиной mk и определяют еk , либо задаются еk и находят mk.

3.2.2 Моментная неуравновешанность ротора и способы ее устранения.

Моментная неуравновешанность характеризуется тем, что центр масс ротора расположен на оси его вращения, главная центральная ось инерции повернута относительно оси вращения на некоторый угол g.

Моментная неуравно-вешанность проявляется только при вращении ротора (появляются биения на опорах).

Динамический момент, возникающий при вращении ротора

MД = DД.lД

Для устранения моментной неуравновешанности выбирают в произвольном месте две корректирующие плоскости.

Выберем их так, чтобы одна проходила через опору А, другая – через опору В.

в обоих плоскостях

в обоих плоскостях

Для моментного уравновешивания необходимо чтобы

Таким образом, для устранения моментной неуравновешенности необходимо иметь две корректирующие массы, которые размещают в 2-х корректирующих плоскостях.

3.2.3 Динамическая неуравновешанность ротора и способы ее устранения.

Динамическая неуравновешанность является общим случаем неуравновешанности ротора, а именно имеет место как статическая, так и моментная неуравновешанности.

При этом центр масс ротора не лежит на оси вращения, и главная центральная ось инерции повернута на угол g относительно оси вращения.

Выберем в произвольном месте две корректирующие плоскости (опоры А и В).

Вектор дисбаланса разнесем по этим плоскостям так, чтобы

Динамический момент представим в виде пары сил

MД = DД.lД lД = lАВ

MД = DД.lД lД = lАВ

Уравновешивание осуществляется в каждой плоскости отдельно (см. лаб. раб.№9).

В 1-ой плоскости находим результирующий вектор дисбаланса.

Для уравновешивания DI необходимо на линии его действия установить корректирующую массу mk1 на расстоянии ек1 так, чтобы она создавала дисбаланс корректирующей массы в 1-ой плоскости

Во 2-ой плоскости

Динамическая неуравновешанность устраняется путем установки двух корректирующих масс в двух корректирующих плоскостях. При этом дисбалансы корректирующих масс в 1-ой и во 2-ой плоскостях неравны и непараллельны.

Глава4. Механизмы с высшей кинематической парой.

В этом разделе будут рассмотрены передаточные механизмы с высшей КП, а именно:

1. цилиндрические зубчатые передачи с эвольвентным профилем зубов и постоянным передаточным отношением;

2. планетарные механизмы с подвижными осями зубчатых колес.

Достоинство механизмов с высшей КП:

1. малые габариты и вес;

2. возможность точного воспроизведения закона движения выходного звена (по сравнению с рычажными механизмами зубчатые передачи имеют меньше зазоров);

3. высокий КПД (0,85 – зубчатая передача, 0,99 – планетарный механизм).

Недостатки:

наличие высшей КП может привести к повышенным удельным давлениям в точке контакта. Это в свою очередь может привести к выкрашиванию материалов (питтинг).

§4.1 Условие существования высшей КП.

Для того чтобы не было отрыва или внедрения поверхностей звеньев, образующих высшую КП, необходимо, чтобы проекции линейных скоростей взаимодействующих тел на общую нормаль, проведенную в точке контакта тел, были равны.

§4.2 Кинематика высшей КП.

Для определения мгновенного центра скоростей тела 1 и тела 2 в относительном движении применим метод обращения движения, в соответствии с которым мысленно сообщим каждому из звеньев, включая стойку, дополнительное движение

рис. 4.4.1 с угловой скоростью -w1.

Тогда в обращенном движении

Для нахождения МЦС к относительным линейным скоростям VO2O1 и Vck восстанавливают перпендикуляры, на пересечении которых получают точку Р. – МЦС в относительном движении.

Точка Р. – полюс зацепления.

Если зацепляющиеся тела имеют наружные зубья, то полюс Р. расположен между осями О1 и О2 .

Если хотя бы одно из колес имеет внутренние зубья, то полюс Р расположен за линией О1О2.

ЛЕКЦИЯ 8.

Сопряженные поверхности – поверхности, которые постоянно или с определенной периодичностью входят в зацепление друг с другом.

По отношению к начальным окружностям сопряженные поверхности могут занимать различные положения. Правильным положением является то, которое удовлетворяет основной теореме зацепления, теореме о мгновенном передаточном отношении, которое формулируется:

Общая нормаль, проведенная в точке контакта сопряженных поверхностей, проходит через линию центров О1О2 и делит эту линию на части, обратно пропорциональные отношению угловых скоростей.

Передаточное отношение

(см рис. 4.4.1)

(см рис. 4.4.1)

Сопряженные профили должны удовлетворять следующим требованиям:

1. быть простыми в изготовлении (технологичными);

2. иметь высокий КПД.

Таким требованиям удовлетворят эвольвентные профили.

§4.3 Эвольвента и ее свойства.

Эвольвента образуется путем перекатывания производящей прямой KyNy без скольжения по основной окружности радиуса rb.

Радиус произвольной окружности – ry. ONy || tt

Из треугольника ONyKy следует, что

(1)

(1)

Т.к. KyNy перекатывается без скольжения по основной окружности, то

rb(qy + ay) = rb.tg ay

qy = tg ay - ay (2)

qy = inv ay

qy – инволюта;

Уравнения (1) И (2) являются уравнениями эвольвенты в параметрической форме.

aу – угол профиля эвольвенты для точки Ку, лежащей на произвольной окружности.

a – угол профиля эвольвенты для точки К, лежащей на делительной окружности радиуса r.

Угол профиля эвольвенты для точки Кb, лежащей на основной окружности, равен нулю: ab=0.

Свойства эвольвенты.

1. Форма эвольвенты зависит от радиуса основной окружности. При стремлении rb  ,эвольвента превращается в прямую линию (пример рейка).

,эвольвента превращается в прямую линию (пример рейка).

2. Производящая прямая KyNy является нормалью к эвольвенте в данной тоске.

3. Эвольвента начинается от основной окружности. Внутри основной окружности точек эвольвенты нет.

§4.4 Элементы эвольвентного зубчатого колеса.

Делительной окружностью называется окружность стандартных шага р, модуля m и угла профиля a.

Шаг – расстояние между одноименными точками двух соседних профилей зубьев, измеренные по дуге соответствующей окружности.

Модулем называется часть диаметра делительной окружности, приходящаяся на один зуб.

Модуль m,[мм] – стандартная величина и определяется по справочникам, исходя из трех рядов:

1 ряд – наиболее предпочтительный;

2 ряд – средней предпочтительности;

3 ряд – наименее предпочтительный.

Модуль характеризует высоту зуба. Чем больше зуб, тем более шумной становится зубчатая передача.

Угол профиля – угол между касательной к эвольвенте в данной точке и радиус-вектором данной точки (см. чертеж эвольвенты).

Угол профиля для точки, лежащей на делительной окружности, является величиной стандартной и равной 20о(хотя лучше 25о).

4.4.1 Основные расчетные зависимости для определения параметров эвольвентного зубчатого колеса.

Из (1) следует, что радиус делительной окружности

(3)

(3)

модуль по ГОСТу определяется

m = p / p p = p.m (4)

2p .r = p.z

(5)

(5)

2p .ry = py.z

à

à

(6)

(6)

по основной окружности

ay = 0 à pb = p cos 20o (7)

4.4.2 Виды зубчатых колес.

p = s + e (8)

s=  + Δ.m (9)

+ Δ.m (9)

где Δ – коэффициент изменения толщины зуба.

В зависимости от знака коэффициента Δ различают виды зубчатых колес:

1. Δ = 0 s = e = p/2 нулевое зубчатое колесо;

2. Δ > 0 s > e положительное зубчатое колесо;

3. Δ < 0 s < e отрицательное зубчатое колесо.

§4.5 Эвольвентная зубчатая передача и ее свойства (рис. 11-86).

Эвольвентную зубчатую передачу составляют, как минимум, из 2-х зубчатых колес, при этом в рассмотрение вводится две начальные окружности радиусами rw1 и rw2.

Меньшее зубчатое колесо в обычной понижающей зубчатой передаче называется шестерня.

Вместо производящей прямой здесь вводится в рассмотрение линия зацепления N1N2, которая одновременно касается 2-х основных окружностей rb1 и rb2.

Линия зацепления является геометрическим местом точек контакта сопряженных эвольвентных профилей. В точке В1 пара эвольвент, которые в данный момент времени контактируют в точке К, входят в зацепление. В точке В2 этаже пара эвольвент из зацепления выходят.

На линии зацепления N1N2 все взаимодействующие эвольвенты при зацеплении касаются друг друга. Вне участка N1N2 эвольвенты пересекаются, и если такое случится, то произойдет заклинивание зубчатого колеса.

Угол  N1O1P =

N1O1P =  N2J2P = aw – угол зацепления.

N2J2P = aw – угол зацепления.

Для передачи, составленной из нулевых зубчатых колес aw=20o

Для передачи, составленной из положительных з. к. aw>20o

Для передачи, составленной из отрицательных з. к. aw<20o

c=c*.m - радиальный зазор, величина стандартная, необходим для нормального обеспечения смазки.

c* - коэффициент радиального зазора, по ГОСТ c*=0.25 (c*=0.35).

Между делительными окружностями у.m – это воспринимаемое смещение.

у – коэффициент воспринимаемого смещения, он имеет знак, и в зависимости от знака различают:

1. у=0 у.m=0 – нулевая зубчатая передача;

2. у>0 у.m>0 – положительная зубчатая передача;

3. у<0 у.m<0 – отрицательная зубчатая передача;

Свойства эвольвентного зацепления.

1. Эвольвентное зацепление молочувствительно к погрешностям изготовления, т.е. при отклонении межосевого расстояния от номинала передаточное отношение зубчатой передачи не изменится.

2. Линия зацепления N1N2 является общей нормалью к сопряженным эвольвентным профилям.

3. Контакт эвольвент осуществляется только на линии зацепления.

ЛЕКЦИЯ 9.

4.5.1 Основные расчетные зависимости для определения основных параметров эвольвентных зубчатых передач.

1. Определение угла зацепления.

inv aw = inv a +  (1)

(1)

где Δ1 , Δ2 – изменение толщины зуба;

z1 , z2 – число зубьев.

2. Определение межосевого расстояния зубчатых передач.

аw = rw1 + rw2 =  +

+  =

=  +

+  =

=  (2)

(2)

zΣ = z1 + z2

3. Определение коэффициента воспринимаемого смещения y.

аw = r1 + r2 + y m

=

=  +

+  + y m

+ y m

y =  (3)

(3)

4.5.2 Качественные показатели зубчатых передач.

к ним относятся:

1. Коэффициент перекрытия ea.

Характеризует плавность работы зубчатой передачи и показывает, какое число зубьев одновременно участвуют в перекрытии зацепления (насколько одна пара зубьев перекрывает работу другой).

Теоретически ea может равен 1, и это означает, что как только одна пара зубьев вышла из зацепления, следующая пара сразу же вошла в зацепление.

Если ea<1, то предыдущая пара зубьев из зацепления вышла, а следующая пара в зацепление не вошла. Такая передача работает с ударами, и ее прим