Управление технологическими параметрами при однопроходной сварке неплавящимся электродом.

При этом способе сварки обычно в задачу управления процессомсварки, помимо управления циклом сварки, которое реализуется при проектировании источников питания, входит задача управления параметрами дуги (длиной дуги).

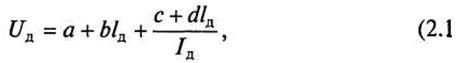

Особенность динамических процессов в сварочном контуре с нeплавящимся электродом заключается в отсутствии эффекта саморегулирования длины дуги, свойственного системам с плавящимся электродом. Кроме того, в контуре с неплавящимся электродом напряжение дуги связано определенной функциональной зависимостью с длиной дуги:

где UД — напряжение дуги; a, b, с, d — коэффициенты, учитывающие геометрические и физические особенности дуги; lд — длина дуги; Iд — ток дуги.

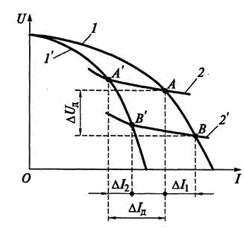

Указанные особенности контура определяют характер отработки технологических возмущений, действующих на его элементы: источник питания, дугу, непосредственный объект регулирования сварочную ванну. При возмущающем воздействии на питают; систему и дугу в системе источник питания—дуга с неплавящимся электродом появляются статические ошибки по току ΔIд и напряжению дуги ΔUд(рис. 2.15).

Рис. 2.15. Влияние возмущений по питающей системе и длине дуги на энергетические параметры дуги в сварочном контуре с неплавящимся электродом:

1, 1* — невозмущенная и возмущенная ВАХ питающей системы; 2, 2' — невозмущенная и возмущенная ВАХ дуги A, A*, B, B* — рабочие точки; ΔIд, ΔI1, ΔI2, ΔUд— ошибки по току и напряжению дуги.

Ошибки по току ΔIд прямо пропорциональны величине возмущения по длине дуги и обратно пропорциональны динамическому сопротивлению сварочного контура, определяемому углом наклона ВАХ питающей системы (1, 1*) и дуги (2, 2*) в рабочих точках. Ошибку по току можно уменьшить увеличением динамического сопротивления питающей системы. Например, при переходе на ВАХ 1*ошибка по току ΔI2 меньше аналогичной ошибки ΔI1 соответствующей ВАХ 1. Сложнее регулировать ошибку по напряжению дуги, особенно, если она вызвана изменением длины дуги:

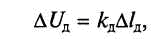

|

где kД— градиент столба дуги; ΔIд — возмущение по длине дуга. На практике используют два способа регулирования параметров дуги с неплавящимся электродом при действии возмущений и сварочном контуре: с помощью систем автоматического регулирования напряжения и длины дуги (систем типа АРНД и АРДД) и с помощью автоматических регуляторов параметров (регуляторов типа АРП) питающей системы.

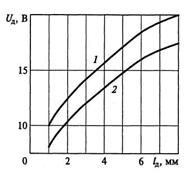

Рис. 2.16. Зависимость напряжения дуги от ее длины при дуговой сварке в аргоне неплавящимся электродом: 1 - Iд = 170 А; 2 - Iд = 140 А

Системы АРНД представляют собой замкнутые САР с воздействием на пространственное положение электрода относительно поверхности изделия. Принцип построения АРНД основан на использовании функциональной зависимости U2=f(lд) при сварке неплавящимся электродом, характер которой для двух режимов показан на рис. 2.16.

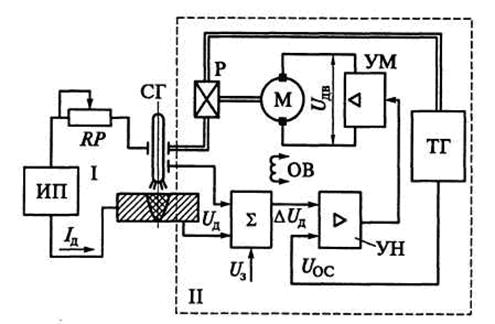

Функциональная схема системы АРНД (рис. 2.17) состоит из сварочного контура I (источник питания—дуга—сварочная ванна) и внешнего регулятора — II. В регулятор входит суммирующий элемент Σ, в котором текущее напряжение дуги UДсравнивается сзаданным эталонным U3. Разность ΔUд = U3 - UДусиливается в блоках УН и УМ по напряжению и мощности соответственно.

|

Усиленный по мощности сигнал питает исполнительный двигатель, который через редуктор обеспечивает вертикальное перемещение сварочной горелки до устранения рассогласования между UД и U3, т.е. до ΔUд= 0.

Рис. 2.17. Функциональная схема системы АРНД при дуговой сварке неплавящимся электродом:

ИП источник питания; СГ — сварочная горелка; Р — редуктор; М — исполнительный двигатель; ОВ — обмотка возбуждения двигателя; ТГ — тахогенератор; УM — усилитель мощности; УН — усилитель напряжения; Σ — суммирующий элемент; RP— балластный реостат; I — сварочный контур; II — внешний регулятор; Iд — ток дуги; UД, U3 — текущее и заданное значения напряжения дуги; ΔUд = U3 - UД; Uдв, Uoc — напряжение двигателя и обратной связи.

Для лучшего демпфирования системы при обработке различных возмущений по длине дуги в ней используется скоростная ОС, которая реализована на тахогенераторе.

В промышленность внедрены АРНД непрерывного и релейного типа. Точность стабилизации напряжения дуги у систем непрерывного типа несколько выше, чем у систем релейного типа, и составляет 0,1...0,15 В при напряжении сварочной дуги 8...24 В. Особенность АРНД релейного типа — это реализация выходной части регулятора в виде релейного усилителя, который управляет исполнительным двигателем постоянного тока. Релейный усилитель часто линеаризуют применением запаздывающей отрицательной ОС по напряжению на якоре исполнительного двигателя. Изменение коэффициента ОС приводит к изменению скорости отработки рассогласования. Применение ОС обусловливает скользящий режим при отработке рассогласований и, следовательно, линеаризует систему. В ряде случаев для линеаризации характеристик релейного усилителя применяют вибрационную линеаризацию с помощью дополнительного сигнала, подаваемого на вход промежуточного усилителя напряжения.

В современной практике АРНД непрерывного типа реализуют с использованием усилителей на современных полупроводниковых элементах: транзисторах, тиристорах, интегральных микросхемах. В схемные решения закладывают возможность применения АРНД с входным сигналом постоянного и переменного тока, используя выпрямительные схемы и специальные сумматоры напряжения дуги и напряжения уставки.

В некоторых случаях (при сварке на малых токах) нарушается линейная зависимость между напряжением дуги и ее длиной. Для стабилизации напряжения дуги необходимо использовать автоматические регуляторы длины дуги АРДД. В таких системах необходимо получение с помощью специального датчика сигнала, пропорционального длине дугового промежутка.

На практике в качестве датчиков применяют пневматические и фотоэлектрические датчики. В пневматических датчиках (ПД) рабочая среда — аргон, используемый в качестве защитного газа при сварке.

На базе универсальных элементов пневматики (УСЭППА) и агрегатной унифицированной пневмосистемы (АСУ) с ПД разработаны пневматические и электропневматические системы АРДД (рабочая среда — аргон). Точность работы этих систем — в пределах ±(0,2...0,3) мм. К недостаткам таких систем следует отнести их малое быстродействие по сравнению с электрическими системами.

Интенсивность излучения сварочной дуги существенно зависит от сварочного тока, поэтому при построении САР длины дуги со спектральным датчиком необходимо предусматривать блок компенсаций изменения сигнала на выходе датчика при изменении сварочного тока.