Основные виды ременных передач. Силы в ременных передачах

Ременные передачи – это передачи гибкой связью(рис. 14.1), состоящие из ведущего 1 и ведомого 2 шкивов и надетого на них ремня 3. В состав передачи могут также входить натяжные устройства и ограждения. Возможно применение нескольких ремней и нескольких ведомых шкивов. Основное назначение – передача механической энергии от двигателя передаточным и исполнительным механизмам, как правило, с понижением частоты вращения.

Классификация передач

По принципу работы различаются передачи трением (большинство передач) и зацеплением (зубчатоременные). Передачи зубчатыми ремнями по своим свойствам существенно отличаются от передач трением и рассматриваются особо в 14.14.

Ремни передач трением по форме поперечного сечения разделяются на плоские, клиновые, поликлиновые, круглые, квадратные.

Условием работы ременных передач трением является наличие натяжения ремня, которое можно осуществить следующими способами:

1. предварительным упругим растяжением ремня;

2. перемещением одного из шкивов относительно другого;

3. натяжным роликом;

4. автоматическим устройством, обеспечивающим регулирование натяжения в зависимости от передаваемой нагрузки.

При первом способе натяжение назначается по наибольшей нагрузке с запасом на вытяжку ремня, при втором и третьем способах запас на вытяжку выбирают меньше, при четвертом - натяжение изменяется автоматически в зависимости от нагрузки, что обеспечивает наилучшие условия для работы ремня.

Клиновые, поликлиновые, зубчатые и быстроходные плоские изготовляют бесконечными замкнутыми. Плоские ремни преимущественно выпускают конечными в виде длинных лент. Концы таких ремней склеивают, сшивают или соединяют металлическими скобами. Места соединения ремней вызывают динамические нагрузки, что ограничивает скорость ремня. Разрушение этих ремней происходит, как правило, по месту соединения.

Ремни должны обладать высокой прочностью при переменных напряжениях, износостойкостью, максимальным коэффициентом трения на рабочих поверхностях, минимальной изгибной жесткостью.

Конструкцию ремней отличает наличие высокопрочного несущего слоя, расположенного вблизи нейтральной линии сечения. Повышенный коэффициент трения обеспечивается пропиткой ремня или применением обкладок.

|

| Рис. 14.2 |

Плоские ремни(рис. 14.2,а) отличаются большой гибкостью из-за малого отношения толщины ремня к его ширине. Наиболее перспективны синтетические ремни ввиду их высокой прочности и долговечности. Несущий слой этих ремней выполняется из капроновых тканей, полиэфирных нитей. Материал фрикционного слоя – полиамид или каучук.

Синтетические ремни изготовляют бесконечными и используют, как правило, при скорости более 30 м/с. При меньших скоростях могут использоваться конечные прорезиненные или бесконечные кордшнуровые и кордтканевые ремни. Прорезиненные ремни состоят из тканевого каркаса, имеющего от трех до шести слоев и наружных резиновых обкладок. Кордшнуровые ремни состоят из несущего слоя, содержащего один ряд синтетического кордшнура, связующей резины и тканевых обкладок. Кордтканевые ремни имеют несущий слой из двух слоев обрезиненной вискозной ткани.

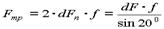

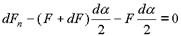

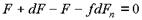

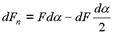

Клиновые ремни (рис. 14.2,б) имеют трапециевидное сечение с боковыми рабочими сторонами 1, соприкасающимися с канавками на шкивах. Благодаря клиновому действию ремни этого типа обладают повышенным сцеплением со шкивами. Рассмотрим элементарный участок ремня длиной dl, для этого участка силу натяжения можно приближенно принять постоянной. Из рис. 14.3 следует, что сила dFn,, нормальная к поверхности канавки шкива, значительно больше силы натяжения dF:

,тогда сила трения

,тогда сила трения  .

.

|

| Рис. 14.3 |

Клиновые ремни при том же натяжении обеспечивают примерно втрое большую силу трения по сравнению с плоскими ремнями. Из-за большой высоты сечения в клиновых ремнях возникают значительные напряжения при изгибе ремня на шкивах. Эти напряжения являются переменными и вызывают усталостное разрушение ремня.

Клиновые ремни выпускаются трех типов: нормального сечения, узкие и широкие (для вариаторов) и различных по площади сечений. Узкие ремни допускают большее натяжение и более высокие скорости ( до  ), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают различными по площади поперечного сечения и применяют по несколько в одном комплекте. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

), передают в 1,5 – 2 раза большую мощность по сравнению с ремнями нормального сечения. В настоящее время узкие ремни становятся преобладающими. Ремни выпускают различными по площади поперечного сечения и применяют по несколько в одном комплекте. Это позволяет уменьшить диаметральные размеры передачи. Число ремней в комплекте обычно от 2 до 8 и ограничивается неравномерностью распределения передаваемой нагрузки между ремнями.

Поликлиновыеремни (рис. 14.2,в) – бесконечные плоские ремни с продольными клиновыми ребрами на внутренней поверхности. Эти ремни сочетают гибкость плоских ремней и повышенное сцепление со шкивами, характерное для клиновых ремней.

Клиновые и поликлиновые ремни выпускаются прорезиненными с несущим слоем из синтетических шнуров. Для шнуров корда применяют полиамидные и полиэфирные волокна, для передач с особенно высокой нагрузкой - кевлар. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E=2500 МПа, в отличие от E=300…600 МПа для корда из других волокон). Выпускаются также кордтканевые клиновые ремни с несколькими слоями ткани, они имеют меньший модуль упругости и лучше работают при ударной нагрузке.

Многопрофильные ремни состоят из двух – четырех клиновых, соединенных между собой тканевым слоем и применяются вместо комплектов клиновых ремней.

Круглые ремни выполняют резиновыми диаметром от 3 до 12 мм, используются для передачи небольших мощностей в приборах и бытовой технике.

Ремни квадратного сечения используют для передачи небольших мощностей с приборах.

Силы и напряжения в ремне

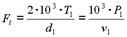

Окружная сила на шкивах (Н):

, ( 14.11 )

, ( 14.11 )

где T1 – вращающий момент, Н м, на ведущем шкиве диаметром d1, мм; P1 – мощность на ведущем шкиве, кВт.

С другой стороны, Ft = F1 - F2, где F1 и F2 - силы натяжения ведущей и ведомой ветвей ремня под нагрузкой. Сумма натяжений ветвей при передаче полезной нагрузки не меняется по сравнению с начальной: F1 + F2 = 2F0. Решая систему двух уравнений, получаем:

F1 = F0 + Ft/2, F2 = F0 – Ft/2. ( 14.12 )

Сила начального натяжения ремня F0 должна обеспечивать передачу полезной нагрузки за счет сил трения между ремнем и шкивом. При этом натяжение должно сохраняться долгое время при удовлетворительной долговечности ремня. С ростом силы  несущая способность ременной передачи возрастает, однако срок службы уменьшается.

несущая способность ременной передачи возрастает, однако срок службы уменьшается.

Соотношение сил натяжения ведущей и ведомой ветвей ремня без учета центробежных сил определяют по уравнению Эйлера, выведенному им для нерастяжимой нити, скользящей по цилиндру. Записываем условия равновесия по осям x и y элемента ремня с центральным углом da (рис. 14.6). Принимаем, что  и

и  , тогда,

, тогда,

( 14.13 )

( 14.13 )

, ( 14.14 )

, ( 14.14 )

|

| Рис. 14.6 |

где dFn – нормальная сила реакции, действующая на элемент ремня от шкива; f –коэффициент трения ремня по шкиву. Из ( 14.13 ) имеем:

. Подставим значение

. Подставим значение  в ( 14.14 ), пренебрегая членом

в ( 14.14 ), пренебрегая членом  в связи с его малостью. Тогда

в связи с его малостью. Тогда  и

и

( 14.15 )

( 14.15 )

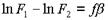

Интегрируем по дуге скольжения, подставляя пределы F1, F2, 0, b

,

,  .

.

После потенцирования имеем:  , ( 14.16 )

, ( 14.16 )

где e – основание натурального логарифма, b - угол, на котором происходит упругое скольжение, при номинальной нагрузке  .

.

Полученная зависимость показывает, что отношение F1/F2 сильно зависит от коэффициента трения ремня на шкиве и угла  . Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально.

. Но эти величины являются случайными, в условиях эксплуатации могут принимать весьма различные значения из числа возможных, поэтому силы натяжения ветвей в особых случаях уточняют экспериментально.

Обозначая  и учитывая, что

и учитывая, что  , имеем

, имеем

и

и  . ( 14.17 )

. ( 14.17 )

Ремни обычно неоднородны по сечению. Условно их рассчитывают по номинальным (средним) напряжениям, относя силы ко всей площади поперечного сечения ремня и принимая справедливым закон Гука.

Нормальное напряжение от окружной силы Ft:

, ( 14.18 )

, ( 14.18 )

где A – площадь сечения ремня, мм2.

Нормальное напряжение от предварительного натяжения ремня

. ( 14.19 )

. ( 14.19 )

Нормальные напряжения в ведущей и ведомой ветвях:

и

и  . ( 14.20 )

. ( 14.20 )

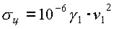

Центробежная сила вызывает нормальные напряжения в ремне, как во вращающемся кольце:

, ( 14.21 )

, ( 14.21 )

где s ц – нормальные напряжения от центробежной силы в ремне, МПа; v1 – скорость ремня, м/с;  - плотность материала ремня, кг/м3.

- плотность материала ремня, кг/м3.

При изгибе ремня на шкиве диаметром d относительное удлинение наружных волокон ремня как изогнутого бруса равно 2y/d, где y – расстояние от нейтральной линии в нормальном сечении ремня до наиболее удаленных от него растянутых волокон. Обычно толщина ремня  . Наибольшие напряжения изгиба возникают на малом шкиве и равны:

. Наибольшие напряжения изгиба возникают на малом шкиве и равны:

. ( 14.22 )

. ( 14.22 )

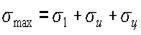

Максимальные суммарные напряжения возникают на дуге сцепления ремня с малым (ведущим) шкивом:

. ( 14.23 )

. ( 14.23 )

|

| Рис. 14.7 |

Эти напряжения (рис. 14.7) используют в расчетах ремня на долговечность, так как при работе передачи в ремне возникают значительные циклические напряжения изгиба и в меньшей мере циклические напряжения растяжения из-за разности натяжения ведущей и ведомой ветвей ремня.