Методы обеспечения сопротивления усталости

В случае невыполнения условий сопротивления усталости необходимо предпринять конструктивные или технологические мероприятия, направленные на снижение нагруженности расчетного узла или повышение его усталостных характеристик.

Конструктивные методы повышения долговечности элементов конструкций. Конструктивные методы в основном направлены на снижение концентрации напряжений в расчетной зоне и уменьшение размаха действующих напряжений. Наиболее значительные концентраторы напряжений (монтажные соединения, присоединение вспомогательных элементов и др.) рекомендуется по возможности перемещать в менее нагруженные сечения. Для машин, эксплуатируемых в условиях интенсивных переменных нагрузок, не рекомендуется использовать узлы, отнесенные к группам выше 7-й. В частности, не желательно использовать ферменные конструкции, узлы которых относятся к группам 8 -10, предпочитая листовые конструкции, в основном принадлежащие к группам 6-8 (см. табл. 10.3). Если же необходимо использовать именно ферменную конструкцию, то следует принимать меры по снижению концентрации напряжений в узлах (см. рис. 7.3, в, г) и производить расчетную проверку долговечности с учетом конструктивно-технологических особенностей фермы (п. 14.3.3). Рекомендации по снижению концентрации напряжений в сварных узлах даны в п. 7.3, 13.4, 13.6, 14.1, 15.1 и 16.1.

Большого внимания требуют сопряжения балок в рамных конструкциях, так как в углах рам, во-первых, возникают большие изгибающие моменты от перекоса рамы, а во-вторых, имеет место значительная концентрация напряжений. Для уменьшения моментов целесообразно там, где это возможно, ставить раскосы (см. рис. 8.2).

Уменьшения действующих напряжений можно добиться увеличением сечения элемента конструкции, что приводит также к увеличению его массы. Можно использовать несимметричные сечения балок с более мощным растянутым поясом. Эффективным методом снижения размаха действующих напряжений является снижение динамических нагрузок путем совершенствования приводов и систем управления.

Технологические методы обеспечения сопротивления усталости. Наиболее рациональным технологическим приемом обеспечения долговечности конструкции является ее качественное изготовление (п. 15.1.1). Дефекты сварных соединений существенно снижают долговечность.

При необходимости сопротивление усталости можно повысить специальными технологическими методами, которые весьма эффективны, но, естественно, удорожают конструкцию.

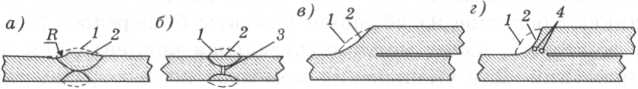

Механические методы. Механическая обработка швов наждачным кругом или фрезой обеспечивает снижение концентрации напряжений и остаточных сварочных напряжений. Она наиболее эффективна для повышения сопротивления усталости поперечных лобовых, тавровых и стыковых соединений (рис. 10.15, а, в). Их пределы выносливости повышаются при этом на 20-80 %. Однако в соединениях с грубыми дефектами эта операция будет бесполезна или даже вредна (рис. 10.15, б, г).

Поверхностно-пластическая обработка (ППД) сварных швов производится путем дробеструйной обработки или многобойковым пневматическим инструментом, которые создают пластическую деформацию металла на глубину 0,5- 3 мм. В результате этого в поверхностном слое возникают наклеп и сжимающие остаточные напряжения, несколько снижается концентрация напряжений. ППД приводит к повышению пределов выносливости поперечных свар-

Рис. 10.15. Примеры механической обработки швов: а — обработка с удалением подреза; б— обработка дефектного шва; ви г — обработка лобовых швов; 1 — исходный контур шва; 2 — контур после обработки; 3 — непровар; 4 — поры Рис. 10.15. Примеры механической обработки швов: а — обработка с удалением подреза; б— обработка дефектного шва; ви г — обработка лобовых швов; 1 — исходный контур шва; 2 — контур после обработки; 3 — непровар; 4 — поры |

ных соединений при нагружении с коэффициентами асимметрии  на 30-70 %.

на 30-70 %.

Термические методы. Для снижения остаточных сварочных напряжений используют отпуск конструкций, который осуществляют путем нагрева до температуры 580-680 °С, выдержки в течение 20-60 мин в зависимости от толщины элементов и контролируемого охлаждения. В результате этого значительно снижаются остаточные напряжения, что приводит к повышению пределов выносливости при знакопеременных циклах нагружения на 15-30 %, но не дает положительного эффекта при нагружении конструкции с коэффициентом асимметрии R> 0. Кроме того, отпуск способствует уменьшению деформации конструкции при последующей механической обработке (фрезеровке фланцев, расточке отверстий и пр.), повышает пластичность стали и сопротивление хрупкому разрушению. Проведение отпуска в целях повышения долговечности может быть целесообразно для толстостенных конструкций (с толщинами более 30-40 мм), с высоким уровнем концентрации напряжений, работающих в условиях низких температур и знакопеременного нагружения.

Используют также оплавление зоны перехода от сварного шва к поверхности основного элемента с помощью неплавящегося вольфрамового электрода в среде аргона. Это приводит к повышению пределов выносливости на 35- 45 % за счет формирования плавного перехода, снижающего концентрацию напряжений, и улучшения структуры металла в зоне концентрации напряжений.

Локальные методы повышения сопротивления усталости (механические методы и оплавление) экономически целесообразно использовать в тех зонах, которые находятся в области действия высоких переменных напряжений от внешних нагрузок и являются потенциальными очагами усталостных повреждений. Для некачественных сварных соединений с внутренними дефектами никакие методы не дадут положительного эффекта.