Основные механические характеристики материалов. Статические испытания на растяжение.

Прочность – способность материала не разрушаясь воспринимать внешние механические воздействия.

Пластичность – способность материала давать значительные остаточные деформации, не разрушаясь.

Упругость - способность материала восстанавливать после снятия нагрузок свои первоначальную форму и размеры.

Твердость – способность материала оказывать сопротивление механическому прониканию (внедрению) в него другого, более твердого тела.

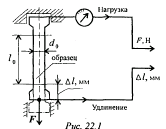

Испытания на растяжение статической нагрузкой проводят на разрывных или универсальных машинах с механическим или гидравлическим силообразованием. Машина снабжена диаграммным аппаратом, который в процессе испытания вычерчивает график зависимости между прикладываемой силой F и соответствующим удлинением:

F = f(∆  )

)

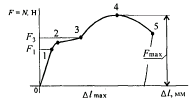

Полученная диаграмма пересчитывается и перестраивается. Особые точки диаграммы растяжения (точки 1,2,3,4,5)

1) Точка 1 соответствует пределу пропорциональности: после нее прямая линия (прямая пропорциональность) заканчивается и переходит в кривую;

Участок 01 – удлинение ∆  растет пропорционально нагрузке; подтверждается закон Гука;

растет пропорционально нагрузке; подтверждается закон Гука;

2) Точка 2 соответствует пределу упругости материала: материал теряет упругие свойства – способность вернуться к исходным размерам;

3) Точка 3 является концом участка, на котором образец сильно деформируется без увеличения нагрузки. Это явление называют текучестью; текучесть – удлинение при постоянной нагрузке;

4) Точка 4 соответствует максимальной нагрузке, в этот момент на образце образуется «шейка» - резкое уменьшение площади поперечного сечения. Напряжение в этой точке называют временным сопротивлением разрыву, или условным пределом прочности. Зона 3 – 4 называется зоной упрочнения.

11.Кинематика зубчатых механизмов с неподвижными осями вращения

Исследование рядовых зубчатых механизмов

Рядовые зубчатые механизмы (передачи с промежуточными или паразитными колесами), представляют собой последовательное соединение нескольких пар зубчатых колес, на каждой из неподвижных осей которых помещено по одному колесу (рис. 6.2). Имея схему передачи и зная числа зубьев или радиусы полоидных окружностей колес, можно определить общее передаточное отношение редуктора аналитически или графически.

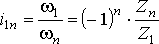

Для механизма, состоящего из четырех последовательно соединенных цилиндрических колес внешнего зацепления (рис. 6.2), общее передаточное отношение:

В общем случае при n колесах в механизме:

Общее передаточное отношение рядового зубчатого механизма равно обратному отношению чисел зубьев или радиусов крайних колес. Знак передаточного отношения определяется множителем (-1)n, где n - число передач внешнего зацепления. При n четном i > 0, т.е. ведомое и ведущее звенья редуктора или мультипликатора вращаются в одном направлении; при нечетном n - в разных направлениях.

Анализируя приведенные примеры устанавливаем, что число зубьев промежуточных колес 2 и 3, находящихся одновременно в зацеплении с двумя другими колесами, не влияет на величину общего передаточного отношения механизма. Но установка таких промежуточных колес позволяет изменять направление вращения ведомого звена. При четном числе промежуточных колес направление вращения ведущего и ведомого звеньев противоположны, при нечетном - одинаковы.Применяют эти колеса главным образом там, где необходимо изменить направление вращения ведомого вала при неизменном направлении вращения ведущего (механизм трензеля токарного станка, механизм заднего хода автомобильной коробки передач и др.), либо там, где необходимо обеспечить передачу движения при больших межосевых расстояниях (когда нельзя увеличивать размеры ведущих и ведомых колес из-за их больших габаритов.

Классификация подшипников

Подши́пник — изделие, являющееся частью опоры или упора, которое поддерживает вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции. По принципу работы все подшипники можно разделить на несколько типов: 1)подшипники качения; 2)подшипники скольжения; 3)газостатические подшипники; 3)газодинамические подшипники; 4)гидростатические подшипники; 5)гидродинамические подшипники; 6)магнитные подшипники. Основные типы, которые применяются в машиностроении — это подшипники качения и подшипники скольжения.

Подшипник представляет собой по существу планетарный механизм, в котором водилом является сепаратор, функции центральных колес выполняют внутреннее и наружное кольца, а тела качения заменяют сателлиты.Частота вращения сепаратора или частота вращения шариков вокруг оси подшипника: nc=n1/2(1-Dw/dm)

где n1 — частота вращения внутреннего кольца радиального шарикоподшипника,

Dω —диаметр шарика,

dm = 0,5(D+d) — диаметр окружности осей шариков.

29.Момент силы относительно центра (или точки).Опыт показывает, что под действием силы твердое тело может наряду с поступательным перемещением совершать вращение вокруг того или иного центра. Вращательный эффект силы характеризуется ее моментом

моментом силы относительно центра О называется величина, равная взятому с соответствующим знаком произведению модуля силы на длину плеча.Момент силы относительно центра О будем обозначать символом m0(F). Следовательно,  Момент имеет знак плюс, если сила стремится повернуть тело вокруг центра О против хода часовой стрелки, и знак минус, - если по ходу часовой стрелки. свойства момента силы:1) Момент силы не изменяется при переносе точки приложения силы вдоль ее линии действия.2) Момент силы относительно центра О равен нулю только тогда, когда сила равна нулю или когда линия действия силы проходит через центр О (плечо равно нулю).3) Момент силы численно выражается удвоенной площадью треугольника

Момент имеет знак плюс, если сила стремится повернуть тело вокруг центра О против хода часовой стрелки, и знак минус, - если по ходу часовой стрелки. свойства момента силы:1) Момент силы не изменяется при переносе точки приложения силы вдоль ее линии действия.2) Момент силы относительно центра О равен нулю только тогда, когда сила равна нулю или когда линия действия силы проходит через центр О (плечо равно нулю).3) Момент силы численно выражается удвоенной площадью треугольника  Этот результат следует из того, что

Этот результат следует из того, что