Расчёт мощности, необходимой для совершения работы сил сопротивления

Мощность рассчитывается на основании результатов, полученных по диаграммам работ сил сопротивления и сил движущих.

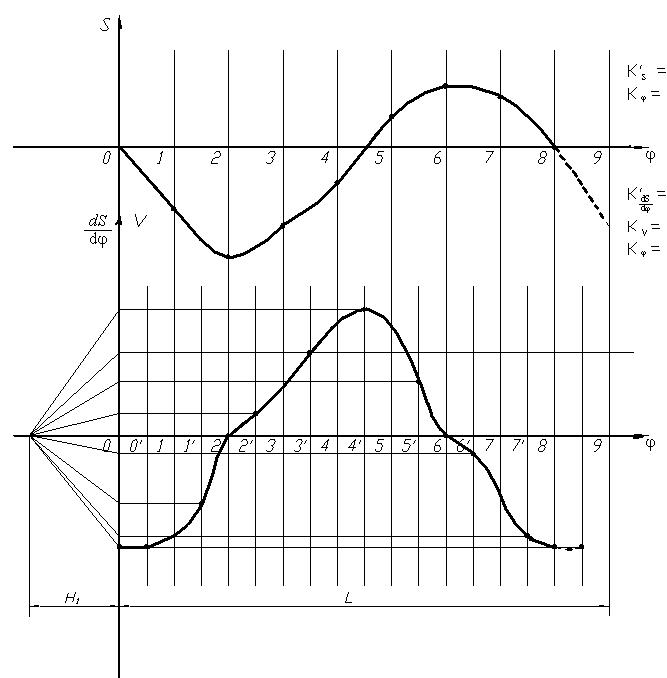

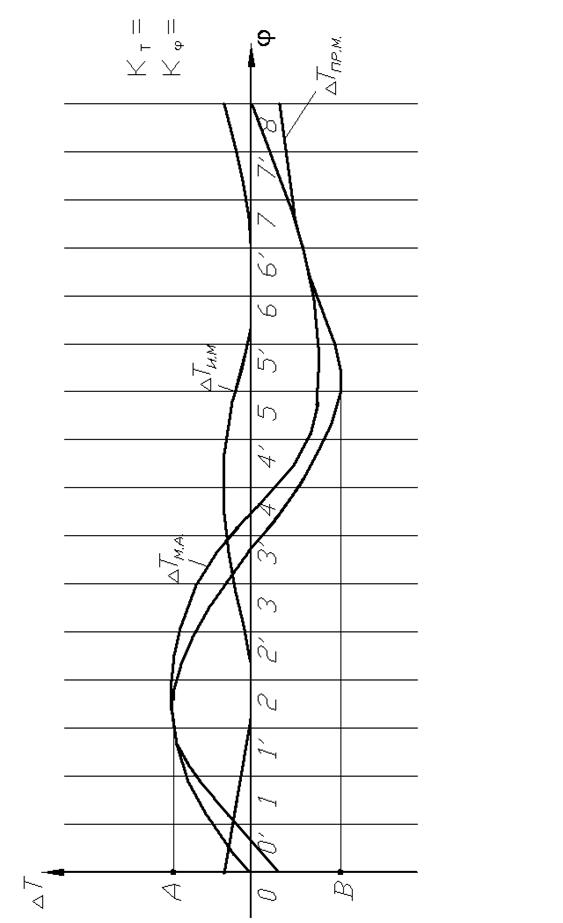

Рис. 2. Кинематические диаграммы движения ползуна

Диаграмма работ сил сопротивления строится способом графического интегрирования диаграммы приведённых моментов сил сопротивления в масштабе:

где  2 – полюсное расстояние диаграммы приведённых моментов сил

2 – полюсное расстояние диаграммы приведённых моментов сил

сопротивления, мм.

Поскольку при выполнении динамического анализа принято допущение о идеальной механической характеристике электродвигателя (МДВ=const), диаграмма работы сил движущих представляет собой линейную функцию. Так как в курсовом проекте рассматривается 1 цикл периода установившегося движения, то работа сил сопротивления равна работе сил движущих по абсолютной величине в начале и в конце цикла (одного оборота кривошипа):

Таким образом, диаграмму работ сил движущих можно построить, соединив отрезком прямой начало и конец диаграммы работ сил сопротивления.

Диаграмма приведённого момента сил движущих строится графическим дифференцированием диаграммы работ сил движущих.

Мощность – это работа в единицу времени.

Поэтому мощность Р,Вт., необходимую для совершения работы сил сопротивления можно рассчитать по зависимости:

где Ац – работа за цикл, Дж;

tц – время цикла, с.

где hц– наибольшая ордината диаграммы работ, мм.

где n1 – частота вращения кривошипа, мин-1;

ω1 – угловая скорость кривошипа, с-1.

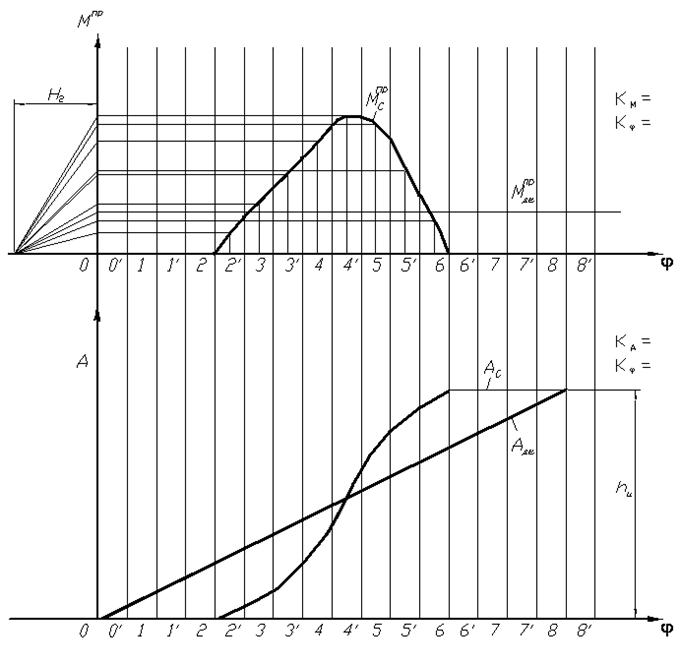

Пример построения диаграмм приведённых моментов и работы сил сопротивления и сил движущих приведён на рис. 3.

Рис. 3. Диаграммы приведенных моментов и работы сил сопротивления и сил движущих

3.3. Расчёт момента инерции дополнительной массы (маховика), которую необходимо ввести в приводной механизм для обеспечения регламентированного значения коэффициента неравномерности установившегося движения

Структурная схема машинного агрегата представлена на рис. 4.

Рис. 4. Структурная схема машинного агрегата: 1 – электродвигатель; 2, 4 – соединительные муфты; 3 – редуктор; 5 – маховик; 6 – исполнительный механизм; 7 – приводной механизм; 8 – машинный агрегат

Момент инерции маховика

,

,

где  приведенный момент инерции приводного механизма, кг∙м2;

приведенный момент инерции приводного механизма, кг∙м2;

приведенный момент инерции вала двигателя, кг∙м2;

приведенный момент инерции вала двигателя, кг∙м2;

коэффициент, учитывающий приведенные моменты инерции соединительных муфт и редуктора.

коэффициент, учитывающий приведенные моменты инерции соединительных муфт и редуктора.

Звеном приведения является вал кривошипа. Приведенный момент инерции приводного механизма:

,

,

где АВ – амплитуда диаграммы приращения кинетической

энергии приводного механизма, мм;

KT– масштаб диаграммы приращений кинетической

энергии, Дж/мм;

[δ]– регламентированный коэффициент неравномерности

установившегося движения;

ω1– угловая скорость кривошипа, c-1.

Приведенный момент инерции вала двигателя:

где Iдв − момент инерции вала двигателя;

nн − номинальная частота вращения вала двигателя;

n1 − частота вращения кривошипа.

Момент инерции и номинальная частота вращения вала двигателя определяется по техническим характеристикам выбранного асинхронного электродвигателя переменного тока [3].

Марка электродвигателя выбирается по мощности электродвигателя и синхронной частоте вращения ротора [3].

Мощность электродвигателя:

,

,

где Р – мощность, необходимая для совершения работы сил

cопротивления, кВт;

− суммарный КПД приводного механизма,

− суммарный КПД приводного механизма,  »0,85.

»0,85.

Синхронная частота вращения ротора двигателя:

где n1 − частота вращения кривошипа, мин-1;

− суммарное передаточное отношение приводного механизма,

− суммарное передаточное отношение приводного механизма,

=10…30.

=10…30.

.

.

Синхронная частота вращения выбирается из ряда

nc=750, 1000, 1500, 3000 мин-1.

Диаграмма приращения кинетической энергии приводного механизма строится путем графического вычитания диаграммы приращения кинетической энергии звеньев исполнительного механизма из диаграммы приращения кинетической энергии машинного агрегата (рис. 5).

Все диаграммы должны быть построены в едином масштабе KT.

В соответствии с уравнением работ приращение кинетической энергии машинного агрегата:

где  − разность работ, Дж;

− разность работ, Дж;

− работа сил движущих, Дж;

− работа сил движущих, Дж;

− работа сил сопротивления, Дж.

− работа сил сопротивления, Дж.

Диаграмма приращения кинетической энергии звеньев исполнительного механизма может быть построена на основе данных, полученных при кинетостатическом анализе, проводимом для одного из положений механизма. Для проведения кинетостатического анализа необходимо построить план скоростей и определить скорости центров тяжести и угловые скорости звеньев.

Эти результаты позволяют рассчитать приведенный момент инерции подвижных звеньев исполнительного механизма в рассматриваемом положении:

где mi− масса i-го звена, кг;

− момент инерции i-го звена, кг∙м2;

− момент инерции i-го звена, кг∙м2;

− скорость центра тяжести i-го звена в рассматриваемом

− скорость центра тяжести i-го звена в рассматриваемом

положении, м/с;

− угловая скорость i-го звена в рассматриваемом положении, c-1;

− угловая скорость i-го звена в рассматриваемом положении, c-1;

n − количество подвижных звеньев.

Для рассматриваемого положения механизма рассчитывается приведенный момент инерции ползуна

где mп − масса ползуна, кг;

Vп − скорость ползуна, м/с.

Коэффициент пропорциональности:

Для остальных положений механизма

где  − приведенный момент инерции ползуна в i-м положении.

− приведенный момент инерции ползуна в i-м положении.

где  − скорость ползуна в i-м положении в соответствии с кинематической

− скорость ползуна в i-м положении в соответствии с кинематической

диаграммой, м/с.

Приращение кинетической энергии звеньев исполнительного механизма в i-ом положении:

где  − приведенный момент инерции звеньев исполнительного механизма в i-ом положении, кг∙м2;

− приведенный момент инерции звеньев исполнительного механизма в i-ом положении, кг∙м2;

w1 – угловая скорость кривошипа, с-1.

Коэффициент неравномерности установившегося движения регламентируется работой электродвигателя в двигательном режиме:

где nc− синхронная частота вращения ротора двигателя, мин-1;

nн − номинальная частота вращения ротора двигателя, мин-1.

В характеристике двигателя [3] может быть указана маховая масса ротора mD2.Момент инерции:

Дополнительная масса (маховик) представляется в виде диска диаметром Д и толщиной В=0,4Д

При установке дополнительной массы на валу кривошипа Д, мм:

.

.

При установке дополнительной массы на валу двигателя Д, мм:

,

,

где  − приведенный к валу двигателя момент инерции маховика, кг∙м2.

− приведенный к валу двигателя момент инерции маховика, кг∙м2.

где n1 − частота вращения кривошипа, мин-1.

Момент инерции маховика может иметь отрицательное значение. Это означает, что приведенные моменты инерции звеньев приводного механизма обеспечивают коэффициент неравномерности установившегося движения меньший, чем регламентированный.

Пример выполнения

Исходные данные

Кинематическая схема рычажного исполнительного механизма приведена на рис. 6:

lОА=0,1 м; lАС=0,6 м; lСО1=0,2 м; lО1Д=0,4 м; lДВ=0,5 м; a=0,6 м; b=0,1 м;

c=0,4 м; ω1=10 c-1; Q=1200 H.

Рис.6. Кинематическая схема механизма

Масса звена

mi=Gi/g

где Gi – вес звена, H;

g – гравитационная постоянная, g=9,8 м/c2.

Gi=qli,

где q – вес на единицу длины звена, q= 200 H/м;

li– длина звена, м.

Вес ползуна:

GП=5G1,

где G1− вес кривошипа, Н.

Момент инерции звена ISi, кг∙м2:

ISi=mli2/10.