Механические испытание материалов на растяжение

При выборе материалов для элементов конструкции и расчетов на прочность необходимо знать механические характеристики. Необходимые сведения получают экспериментально при испытаниях. Наибольшей простотой и надежностью результатов отличаются испытания на растяжение. Это стандартные испытания: разрывная машина, стандартный образец, стандартная методика расчета.

Образец для испытаний на растяжение Диаграмма растяжения образца из низкоуглеродистой стал

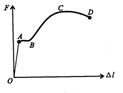

§ Образец закрепляется в зажимах разрывной машины и растягивается до разрыва. Машина снабжена прибором для автоматической записи диаграммы растяжения – зависимости между нагрузкой F (кН) и абсолютным удлинением Δl (мм).

§ Диаграмму можно разделить на три характерных участка:

§ На участке ОА – зона упругости –деформации растут пропорционально нагрузке, подтверждается закон Гука.

§ На участке АВ образец сильно деформируется без увеличения нагрузки.Это явление называют текучестью. Текучесть – удлинение при постоянной нагрузке.

§ На участке ВС, называемом зоной упрочнения, материал вновь приобретает свойство оказывать сопротивление нагрузке. Точка С соответствует максимальной нагрузке, в этот момент на образце образуется «шейка» – резкое уменьшение площади поперечного сечения образца.

§ Точка D диаграммы соответствует разрушению образца.

§ Полученную диаграмму перестраивают в координатах σ = F/ A0 и ε = ∆l / l0

· Механические характеристики – значения напряжений и деформаций, соответствующие определенным точкам на диаграмме условных напряжений.

Основные характеристики прочности:

· Предел упругости σу = Fу / Ao

· Предел текучести σт = Fт / Ao

· Предел прочности (временное сопротивление разрыву) σв = Fmax / Ao

Основные характеристики пластичности: относительное остаточное удлинение δ (%) , относительное сужение образца ψ ( %).

Основные механические характеристики применяемых в технике материалов приводятся в справочниках. По результатам испытаний на растяжение материалы принято делить на пластичные и хрупкие. К пластичным относятся материалы, разрушению которых предшествуют большие остаточные деформации, достигающие иногда 20-25%. Хрупкими называют материалы, разрушающиеся при малых остаточных деформациях, не превышающих 2-5%. Характерными представителями пластичных материалов являются малоуглеродистая сталь и алюминий, а хрупких - чугун, инструментальная сталь и стекло.

Три категории напряжений

1. Расчетные – определяются расчетом  ,

,

2. Предельные (опасные) – при которых образец разрушается.

Для пластичных материалов – σт ; для хрупких – σв;

3. Допускаемые – наибольшие напряжения, которые можно допустить в данной

конструкции – [σ ]. [σ ] = σ пред/ [n],

где [n] – нормативный коэффициент запаса прочности.

Расчеты на прочность

1. Проверочный расчет smax = N max / A £ [s]

2. Проектный расчет А ≥ N max / [σ ]

3. Определение допускаемой нагрузки  .

.

ТЕМА 3. СМЯТИЕ

Если детали конструкции, передающие значительную сжимающую нагрузку, имеют небольшую площадь контакта, то может произойти смятие поверхностей деталей. При этом возникают нормальные напряжения смятия, равномерно распределенные по площади контакта.

Расчетное уравнение на смятие имеет вид:  ,

,

где F—сжимающая сила; [sсм] — допускаемое напряжение на смятие; Асм — площадь контакта.

Для болтовых, штифтовых и шпоночных соединений из низкоуглеродистой стали [sсм] = 100... 120 МПа, для клепаных соединений [sсм] = 240...320 МПа.