Конструктивно-функциональная классификация механизмов

Согласно этой классификации механизмы можно разделить на пять основных видов: рычажные, кулачковые, фрикционные, зубчатые механизмы и механизмы с гибкими звеньями.

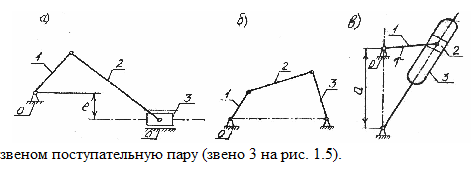

К рычажным механизмам относятся механизмы, звенья которых образуют только вращательные, поступательные, цилиндрические и сферические пары. На рис. II показаны схемы наиболее распространенных плоских рычажных механизмов – кривошипно-ползунного (рис.1.5 а), шарнирного четырехзвенника (рис.1.5 б), кулисного (рис.1.5 в).

Кривошип – вращающееся звено, которое может совершать полный оборот вокруг неподвижной оси (звено I на всех трех схемах). Шатун – звено, которое образует кинематические пары только с подвижными звеньями (звено 2 на рис.1.5). Ползун – звено, образующее поступательную пару со стойкой (звено 3 на рис.1.5). Коромысло – вращающееся звено, которое может совершать только неполный оборот вокруг неподвижной оси (звено 3 на рис.1.5). Кулиса – звено, вращающееся вокруг неподвижной оси и образующее с другим подвижным звеном поступательную пару (звено 3 на рис. 1.5).

К кулачковым механизмам относятся механизмы, в состав которых входит кулачок, а кулачком называется звено, имеющее элемент высшей пары, выполненный в виде поверхности переменной кривизны. Кулачковые механизмы (рис.1.6) предназначены для преобразования вращательного или возвратно-поступательного движения входного эвена, которым, как правило, является кулачок I, в возвратно-поступательное или возвратно-вращательное движение выходного звена-толкателя 2.

Основное достоинство кулачковых механизмов заключается в возможности получения практически любого закона движения толкателя за счет соответствующего выбора профиля кулачка.

Во фрикционных механизмах движение от входного звена к выходному передается за счет сил трения, возникающих в местах контакта звеньев (высшая пара).

К зубчатым механизмам относятся механизмы, в состав которых входят зубчатые звенья.

^ Механизмы с гибкими связями применяют для передачи вращательного движения между валами при больших межосевых расстояниях

5 Задачи и методы кинематического анализа механизмов.

Кинематический анализ механизмов состоит в определении движения его звеньев по заданному движению начальных звеньев.

Основные задачи:

· определение перемещения звеньев и траекторий отдельных точек;

· определение линейных и угловых скоростей точек и звеньев;

· определение линейных и угловых ускорений

Методы кинематического анализа:

· графический – основан на графическом дифференцировании и интегрировании.;

аналитические – в общем случае сложны и требуют громоздких вычислений.

А) метод замкнутого векторного контура, прим для анализа плоских рычажных механизмов

Б) Метод планов( основан на построении планов скоростей, положений, ускорений)

В) Метод преобразования координат(для онализа пространственных механизмов)

Г) Экспериментальные методы( оприделение кинематических хар-ик с помощ. Приборов и датчиков

6 Кинематический анализ рычажных механизмов методом планов. Аналоги скоростей и ускорений.

Кинематический анализ механизмов включает вопросы изучения звеньев с геометрической точки зрения, т.е. без учета действующих сил. Для этого используются графические, аналитические и экспериментальные методы исследования. Кинематический анализ выполняется для одного или нескольких заданных положений механизма.

Одним из наглядных методов является графоаналитический, который включает:

· построение планов положения механизма;

· определение скоростей и ускорений характерных точек или звеньев механизма.

При графических построениях на чертеже изображаются длины звеньев, скорости, ускорения и др. величины в определенном масштабе, характеризуемом масштабным коэффициентом: μ – масштабный коэффициент. μ = значение параметра/длина отрезка. (1Вначале план положений в масштабе μ=[м/мм]

2вычисляют чертежные отрезки ОА=ОА/μ; АВ=АВ/μ; 3[e]-эксцентреситет (смещение, в ДВС 0) исходные данные φ ω ε)

7 Виды зубчатых механизмов. Передаточное отношение.

Зубчатые механизмы предназначены для передачи вращательного движения от одного вала к другому. Цилиндрические – передают вращение между параллельными валами. Могут передавать большие нагрузки и достаточно просто изготавливаются. Зуб – это выступ на звене для передачи движения посредством взаимодействия с соответствующим выступом другого звена. Зубчатое звено – звено, имеющее один или несколько зубьев. Зубчатое колесо – зубчатое звено с замкнутой системой зубьев, обеспечивающее непрерывное движение другого звена. Зубчатая передача – трехзвенный механизм; в котором два сдвижных звена являются зубчатыми колесами образующими с неподвижным звеном вращательную или поступательную пару.

Цилиндрические передачи классифицируют:

· по пространственному расположению – на внешние, внутренние и реечные.

· по форме зуба – на прямо- и косозубые. У первых линия зуба паралл. оси колеса, у вторых – расположена под углом.

· по боковой поверхности – на эвольвентные, зацепление Новикова (боковая поверхность очерчена по дуге окружности) и др.

· по передаточному отношению.

Передаточное отношение - это отношение угловой скорости ведущего зубчатого колеса к угловой скорости, ведомого зубчатого колеса. U1=-w1/w2 – для внешнего зацепления; U1= w1/w2 – для внутреннего. Передаточное число – отношение числа зубьев колеса к числу зубьев шестерни. Колесо - зубчатое колесо передачи с большим числом зубьев. Шестерня - колесо с меньшим числом зубьев. Различают передачи с положительным и отрицательным передаточным отношением, с U>1 (редукторы) и U<1 (мультипликаторы), с U=const и U const (некруглые колеса).