Радиационные методы неразрушающего контроля.

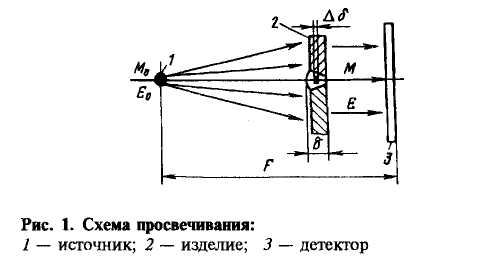

При радиационном контроле используют, как минимум, три основных элемента (рис. 29):

· источник ионизирующего излучения;

· контролируемый объект;

· детектор, регистрирующий дефектоскопическую информацию.

Рис. 29. Схема просвечивания:

1 – источник; 2 – изделие; 3 - детектор

При прохождении через изделие ионизирующее излучение ослабляется - поглощается и рассеивается. Степень ослабления зависит от толщины δ и плотности ρ контролируемого объекта, а также от интенсивности М0и энергии Е0излучения. При наличии в веществе внутренних дефектов размером Δδизменяются интенсивность и энергия пучка излучения.

Методы радиационного контроля (рис.30) различаются способами детектирования дефектоскопической информации и соответственно делятся нарадиографические, радиоскопическиеи радиометрические.

| Методы радиационного контроля |

| Радиографический: Фиксация изображения на пленке (на бумаге). |

| Радиоскопический: Наблюдение изображения на экране. |

| Радиометрический: Регистрация электрических сигналов. |

Рис. 30. Методы радиационного контроля

Радиографические методы радиационного неразрушающего контроля основаны на преобразовании радиационного изображения контролируемого объекта в радиографический снимок или запись этого изображения на запоминающем устройстве с последующим преобразованием в световое изображение. На практике этот метод наиболее широко распространен в связи с его простотой и документным подтверждением получаемых результатов. В зависимости от используемых детекторов различают пленочную радиографию и ксерорадиографию (электрорадиографию). В первом случае детектором скрытого изображения и регистратором статического видимого изображения служит фоточувствительная пленка, во втором - полупроводниковая пластина, а в качестве регистратора используют обычную бумагу.

В зависимости от используемого излучения различают несколько разновидностей промышленной радиографии: рентгенографию, гаммаграфию, ускорительную и нейтронную радиографии. Каждый из перечисленных методов имеет свою сферу использования. Этими методами можно просвечивать стальные изделия толщиной от 1 до 700 мм.

Радиационная интроскопия - метод радиационного неразрушающего контроля, основанный на преобразовании радиационного изображения контролируемого объекта в световое изображение на выходном экране радиационно-оптического преобразователя, причем анализ полученного изображения проводится в процессе контроля.

Чувствительность этого метода несколько меньше, чем радиографии, но его преимуществами являются повышенная достоверность получаемых результатов благодаря возможности стетереоскопического видения дефектов и рассмотрения изделий под разными углами, "экспрессность" и непрерывность контроля.

Радиометрическая дефектоскопия - метод получения информации о внутреннем состоянии контролируемого изделия, просвечиваемого ионизирующим излучением, в виде электрических сигналов (различной величины, длительности или количества).

Этот метод обеспечивает наибольшие возможности автоматизации процесса контроля и осуществления автоматической обратной связи контроля и технологического процесса изготовления изделия. Преимуществом метода является возможность проведения непрерывного высокопроизводительного контроля качества изделия, обусловленная высоким быстродействием применения аппаратуры. По чувствительности этот метод не уступает радиографии.

Нету смотреть в 3.7..

Нет информации..

Понятие о прогнозировании технического ресурса устройств по

Результатам диагностирования смотреть ниже в 3.9.1.

Статистический анализ.

Результаты анализа надежности многочисленных объектов АТС и ЭНС свидетельствуют, что в процессе длительной и интенсивной эксплуатации почти все показатели надежности существенно изменяются и, более того, - ухудшаются. Оказывается, что по мере воздействия эксплуатационных факторов в объектах АТС и ЭНС зарождаются, развиваются и накапливаются повреждения, которые, в свою очередь, являются причинами зарождения и развития отказов. Объекты АТС и ЭНС как бы «стареют».

В противовес этому негативному процессу должен быть поставлен позитивный процесс своевременного и качественного выполнения ремонтно-профилактических работ, работ по уходу, грамотной эксплуатации.

Понятно, что выбрать рациональную периодичность и рациональный объем ремонтно-профилактических работ можно только на основе систематического сбора и глубокого анализа данных по результатам диагностирования. Для этого в инженерной практике широко используются различные модели изменения надежности.

Несмотря на разнообразие надежностных моделей, их условно можно разграничить на две группы: модели возникновения отказов (как правило, охватывают короткие этапы эксплуатации); модели изменения надежности (как правило, охватывают длительные этапы эксплуатации).

Модель возникновения отказа чаще всего представляет собой математическую или графическую зависимость между контролируемым параметром (характеризующим работоспособность объекта) и наработкой (календарным сроком). Наибольшее распространение получили параметрические модели возникновения отказа. Пример такой модели представлен на рис.129.

Модель изменения надежности чаще всего представляет собой математическую или графическую зависимость между обобщенным показателем надежности (обычно это: вероятность безотказной работы, вероятность отказа, интенсивность отказов) и наработкой (календарным сроком). Примеры вероятностной модели изменения надежностии лямбда-характеристик представлены на рис.130, 131.

Все эти модели могут относиться ко всему парку однотипных объектов АТС и ЭНС (парковые модели), или к конкретному объекту (индивидуальные модели). Парковые модели изменения надежности используются, преимущественно, для управления надежностью в условиях стратегии технической эксплуатации и ремонта (СТЭР) «по ресурсу». Индивидуальные модели изменения надежности используются, преимущественно, для управления надежностью в условиях СТЭР «по уровню надежности». Модели возникновения отказа используются, преимущественно, для управления надежностью в условиях СТЭР «по техническому состоянию».

Параметрическая модель отказа. В параметрической модели устанавливается зависимость параметров от наработки. Влияние эксплуатационных факторов на работоспособность объектов АТС и ЭНС имеет случайный характер, поэтому случайными являются характер, глубина и направленность физико-химических процессов в этих объектах. В этой связи по разному изменяются и параметры, характеризующие работоспособность объекта. На рис.129 представлен пример с возможными вариантами изменения контролируемых функциональных параметров по наработке υi(t).

Анализ данных на рис.129 позволяет заключить:

1. Из трех контролируемых параметров к отказам критичны лишь параметры υ1(t) и υ2(t). Параметр υ3(t) не критичен к отказам, поэтому его контроль в эксплуатации не целесообразен (в модели этот параметр избыточен).

2. Параметр υ2(t) изменяется постепенно вплоть до отказа объекта. Такой характер изменения приводит к постепенному зарождению и развитию отказа. Отказы объекта из-за недопустимого изменения υ2(t) происходят при очень большой наработке.

3. Параметр υ1(t) непосредственно перед отказом объекта имеет характерный «всплеск». Такой характер его изменения приводит к практически внезапному отказу. Отказы из-за недопустимого изменения υ1(t) происходят при малой наработке объекта.

4. Значения параметров υ1(t) и υ2(t) непосредственно перед отказом объекта позволяют установить их предельные уровни, превышение которых недопустимо.

5. Моменты наработки, когда контролируемые параметры υ1(t) и υ2(t) пересекают допустимые уровни, позволяют установить периодичность контроля и профилактических работ на рассматриваемом объекте (это моменты наработки накануне t1 и t2).

υi(t) υ1(t) υ2(t)

υдоп

υ3(t)

t

0 t1t2

Рис. 129. Параметрическая модель отказа

Если параметрическая модель корректна (построена на большом объеме экспериментальных данных) и полностью количественно определена (установлены численные значения υдоп, t1и t2), то она позволяет установить обоснованную программу технического обслуживания рассматриваемого объекта (объем, периодичность и даже технологию контрольно-поверочных и ремонтно-профилактических работ). Такая модель может быть положена в основу управления техническим обслуживанием объекта.

Вероятностная модель изменения надежности. Рассмотренная модель отказов имеет ряд недостатков, главный из которых - невозможность непосредственного учета изменения надежности, так как наблюдения производятся не за показателем надежности, а за функциональными параметрами, которые, в лучшем случае, лишь косвенно характеризуют надежность.

Этого недостатка лишена вероятностная модель изменения надежности, вариант которой изображен на рисунке 130. В модели учитываются как внезапные, так и постепенные (износовые) отказы. В изображенном варианте принято, что внезапные отказы (кривая Рв(t)) имеют экспоненциальное распределение, а постепенные отказы (кривая Рп(t))имеют нормальное распределение.

P(t)

Рид. = 1.0

Pдоп

Pп(t)

Pв(t)

t

Рис. 130. Вероятностная модель изменения надежности объекта при эксплуатации

Лямбда-характеристики объектов. Лямбда-характеристика λ(t) устанавливает зависимость между интенсивностью отказов объекта и его наработкой. Такую характеристику можно и необходимо понимать как модель изменения надежности (безотказности) в процессе эксплуатации или хранения объекта. Эту модель целесообразно использовать для определения или своевременного корректирования программы технического обслуживания объекта.

Исходя из характера протекания функции λ(t), выделяют ситуации (А…Е), отмеченные на рис.131. На этом же рисунке для каждого случая указана распространенность случая применительно к объектам АТС и ЭНС. Из рисунка видно, что во всех лямбда-характеристиках (за исключением случаевВ и Г) имеется выраженный участок наработки, в пределах которого величина λ(t) минимальна и, кроме того, постоянна. Этот участок принято называть периодом нормальной эксплуатации. Обычно именно в пределах периода нормальной эксплуатации назначается технический ресурс объектов АТС и ЭНС.

Кроме того, для некоторых типов лямбда-характеристик (А, Д, Е) наблюдается «всплеск» значений λ(t) в начале и (или) в конце наработки t. Это объясняется повышенным числом отказов из-за неприработанности деталей на новых объектах и высоким износом деталей на старых объектах. Приработочный и износовый участки наработки t стараются исключить из пределов назначенного и (или) межремонтного ресурса объекта.

Необходимо отметить, что сборные, комплексные изделия, АТС и ЭНС имеют классический «корытообразный» тип лямбда-характеристики (на рис.131 - это вариант Е).

λ(t) А (68 %) λ(t) Б (14 %)

t t

λ(t) В (7 %) λ(t) Г (5 % )

t t

λ(t) Д (2 %) λ(t) Е (4 %)

t t

Рис. 131. Разновидности лямбда-характеристик.