Расчёт клиноременной передачи.

Основные параметры клиновых резинотканевых ремней: форма и размеры поперечного сечения, длина ремня и параметры шкивов регламентированы ГОСТ 1284.1-80 и 1284.3-80. Проектирование передачи при заданных значениях передаваемой мощности, частоты вращения ведущего шкива и передаточного отношения начинают с выбора типа клинового ремня, затем определяют требуемое число ремней.

1. Выбирают тип клинового ремня.

Тип ремня выбирают в зависимости от величины крутящего момента на ведущем шкиве (табл.4).

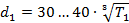

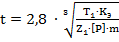

2. Определяют диаметры шкивов. Диаметр меньшего шкива

где  - крутящий момент на ведущем шкиве, (Нм).

- крутящий момент на ведущем шкиве, (Нм).

Минимальный диаметр  можно определить по (табл.4).

можно определить по (табл.4).

Диаметр ведомого шкива  определяют по таблице 1.

определяют по таблице 1.

Полученные значения  и

и  уточняют по ряду диаметров.

уточняют по ряду диаметров.

Таблица 4. Ремни клиновые

| Тип ремня | Обозначение сечения | bp, мм | bo, мм | h, мм | yo, мм | A, мм2 | dmin, мм | Ti, Нм |

| Клиновые ремни нормального сечения по ГОСТ 1284.1-80* | О А Б В Г Д | 8,5 | 10,5 13,5 23,5 | 2,1 2,8 4,0 4,8 6,9 8,3 | < 25 11…70 40…190 110…550 450…2000 1110…4500 |

Примечание: А-площадь поперечного сечения ремня.

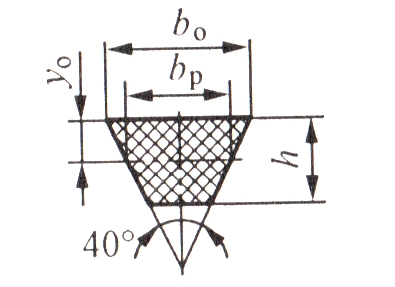

Рис.2

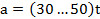

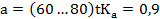

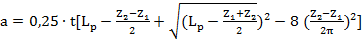

3. Определяют межосевое расстояние передачи

где h-высота ремня (табл.4 и рис 2); для удобства дальнейших расчётов значение  можно округлить до целого большего.

можно округлить до целого большего.

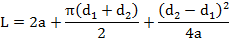

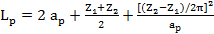

4. Расчётную длину ремня L

Расчётную длину ремня L округляют до стандартного. Стандартный ряд длин

(по ГОСТ 1284.3-80): 400, (425), 450, (475), 500, (530), 560, (600), 630, (670), 710, (750),

800, (850), 900, (950), 1000, (1060), 1120, (1180). 1250, (1320), 1400, (1500), (2120), 2240,

(2360), 2500, (2650), 2800, (3000), 3150, (3350), 3550, (3750), 4000, (4250), 4500.

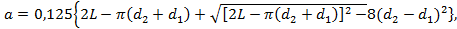

5.Уточняют межосевое расстояние передачи

.

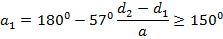

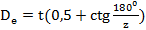

5. Угол обхвата ремнём меньшего шкива

Допускаемое значение  до 900…1200.

до 900…1200.

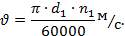

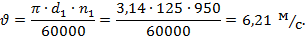

7.Скорость ремня.

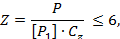

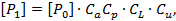

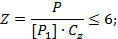

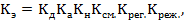

8. Определяют число ремней, необходимое для передачи заданной мощности:

где  -передаваемая мощность, (кВт);

-передаваемая мощность, (кВт);

- коэффициент, учитывающий неравномерность распределения нагрузки между

- коэффициент, учитывающий неравномерность распределения нагрузки между

ремнями (табл. 5).

Таблица 5. Значения коэффициента

| z | 2…3 | 4…6 | |

| 0,95 | 0,9 |

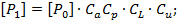

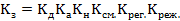

Допускаемая мощность, которую может передать один ремень в конкретных условиях эксплуатации,

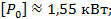

где  - допускаемая мощность, которую может передать один ремень в экспериментальных условиях (табл. 7) .

- допускаемая мощность, которую может передать один ремень в экспериментальных условиях (табл. 7) .

и

и  определяется по рекомендациям (табл.2 ирекомендации).

определяется по рекомендациям (табл.2 ирекомендации).

– коэффициент передаточного отношения (табл. 6).

– коэффициент передаточного отношения (табл. 6).

Таблица 6. Значения коэффициента

| U | 1,1 | 1,2 | 1,4 | 1,8 |  2,5 2,5 | |

| 1,04 | 1,07 | 1,1 | 1,12 | 1,14 |

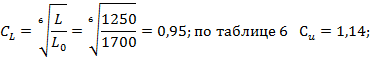

- коэффициент длины ремня,

- коэффициент длины ремня,

где  - базовая длина клинового ремня (табл. 7).

- базовая длина клинового ремня (табл. 7).

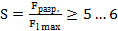

Полученное число ремней округляют до ближайшего большего целого. Если полученное

значение больше 6, следует либо увеличить диаметры шкивов, либо выбрать ремень большего сечения.

Таблица 7. Допускаемая мощность  (по ГОСТ 1284.3-80)

(по ГОСТ 1284.3-80)

Сечение ремня (длина  , мм) , мм) |  мм мм | u | Частота вращения  , мин-1 , мин-1 | ||||||

| О (1320) | 1,2 1,5 >3 | 0,22 0,23 0,23 | 0,39 0,40 0,42 | 0,45 0,46 0,48 | 0,54 0,56 0,58 | 0,63 0,66 0,68 | 0,69 0,71 0,73 | 0,82 0,84 0,87 | |

| 1,2 1,5 >3 | 0,26 0,27 0,28 | 0,47 0,49 0,50 | 0,55 0,56 0,58 | 0,66 0,68 0,71 | 0,77 0,80 0,82 | 0,84 0,86 0,89 | 1,0 1,03 1,06 | ||

| 1,2 1,5 >3 | 0,36 0,37 0,38 | 0,65 0,67 0,70 | 0,75 0,78 0,80 | 0,92 0,95 0,98 | 1,07 1,11 1,14 | 1,16 1,20 1,24 | 1,39 1,43 1,48 | ||

| 1,2 1,5 >3 | 0,42 0,43 0,44 | 0,76 0,78 0,81 | 0,88 0,91 0,94 | 1,07 1,10 1,14 | 1,25 1,29 1,33 | 1,35 1,40 1,44 | 1,61 1,66 1,72 | ||

| А (1700) | 1,2 1,5 >3 | 0,50 0,52 0,53 | 0,88 0,91 0,94 | 1,01 1,05 1,08 | 1,22 1,25 1,30 | 1,41 1,45 1,50 | 1,52 1,57 1,62 | 1,65 1,71 1,76 | |

| 1,2 1,5 >3 | 0,71 0,74 0,76 | 1,28 1,32 1,36 | 1,47 1,52 1,57 | 1,77 1,83 1,89 | 2,06 2,13 2,19 | 2,22 2,29 2,36 | 2,42 2,50 2,58 | ||

| 1,2 1,5 >3 | 1,0 1.03 1,07 | 1,81 1,87 1,93 | 2,09 2,15 2,22 | 2,52 2,60 2,69 | 2,92 3,02 3,11 | 3,14 3,24 3,35 | 3,61 3,53 3,64 | ||

| 1,2 1,5 >3 | 1,16 1,20 1,24 | 2,10 2,17 2,24 | 2,43 2,51 2,59 | 2,93 3,03 3,12 | 3,38 3,50 3,61 | 3,63 3,75 3,87 | 3,94 4,07 4,19 |

| Б (2240) | 1,2 1,5 >3 | 1,12 1,16 1,2 | 1,95 2,01 2,08 | 2,22 2,30 2,37 | 2,64 2,72 2,82 | 3,01 3,10 3,21 | 3,21 3,32 3,42 | 3,66 3.78 3,90 | |

| 1,2 1,5 >3 | 1,70 1,76 1,81 | 3,01 3,11 3,21 | 3,45 3,56 3,67 | 4,11 4,25 4,38 | 4,70 4,85 5,01 | 5,01 5,17 5,34 | 5,67 5.86 6,05 | ||

| 1,2 1,5 >3 | 2,32 2,40 2,47 | 4,13 4,27 4,40 | 4,73 4,89 5,04 | 5,64 5,81 6,00 | 6,39 6,60 6,81 | 6,77 7,00 7,22 | 7,55 7,80 8,05 | ||

| 1,2 1,5 >3 | 3,09 3,19 3,29 | 5,49 5,67 5,85 | 6,26 6,47 6,67 | 7,42 7,66 7,91 | 8,30 8,57 8,84 | 8,69 8,97 9,26 | 9,20 9,50 9,80 | ||

| В (3750) | 1,2 1,5 >3 | 3,20 3,31 3,41 | 5,47 5,65 5,83 | 6,18 6,38 6,58 | 7,18 7,45 7,69 | 7,97 8,23 8,49 | _ _ | _ _ | |

| 1,2 1,5 >3 | 4,63 4,78 4,93 | 8,04 8,30 8,57 | 9,08 9,37 9,67 | 10,49 10,83 11,17 | 11,47 11,84 12,22 | _ _ | _ _ | ||

| 1,2 1,5 >3 | 6,47 6,69 6,90 | 11,2 11.5 11.9 | 12,5 12,9 13,3 | 14,23 14,70 5,16 | 15,10 15,59 6,09 | _ _ | _ _ | ||

| 1,2 1,5 >3 | 8,77 9,05 9,34 | 14,7 15,2 15,7 | 16,2 16,8 17,3 | 17,75 18,33 18,91 | _ _ | _ _ | _ _ |

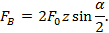

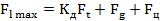

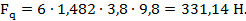

9. Определяют силу предварительного натяжения одного ремня:

где  =1,6 МПа – начальное напряжение для резинотканевых клиновых ремней (табл.3).

=1,6 МПа – начальное напряжение для резинотканевых клиновых ремней (табл.3).

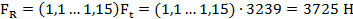

10. Определяют нагрузки на валы:

Пример расчёта.

Выполнить расчёт клиноременной передачи привода планчатого

транспортера. Исходные данные для расчёта: передаваемая мощность P=4,0 кВт,

частота вращения ведущего шкива  =950 мин-1, передаточное отношение U=2,4.

=950 мин-1, передаточное отношение U=2,4.

Нагрузка спокойная, работа двухсменная.

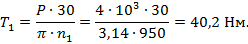

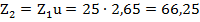

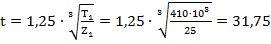

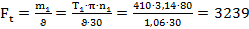

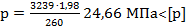

1. По таблице 4 выбираем тип клинового ремня. Крутящий момент на ведущем шкиве

Тип ремня – А.

2. Определяем диаметр ведущего шкива,

=

=  ,2 = 102…137 мм.

,2 = 102…137 мм.

Значение  выбираем из ряда диаметров,

выбираем из ряда диаметров,

= 125 мм.

= 125 мм.

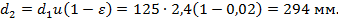

Диаметр ведомого шкива

Из ряда диаметров ближайшие значения  280 мм и 315 мм.

280 мм и 315 мм.

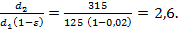

Фактическое передаточное отношение:

при  =280 мм

=280 мм

при  =315 мм

=315 мм  =

=

Наименьшее отклонение заданного передаточного отношения от фактического при  =280 мм.

=280 мм.

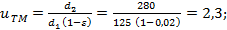

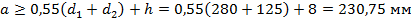

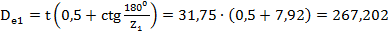

3. Предварительное значение межосевого расстояния:

;

;

по табл. 4 h=8 мм; принимаем  мм.

мм.

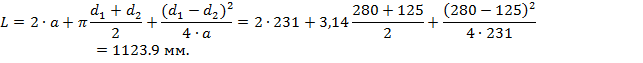

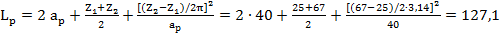

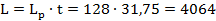

4. Определяем длину ремня:

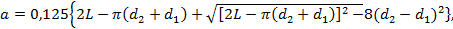

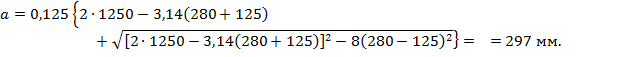

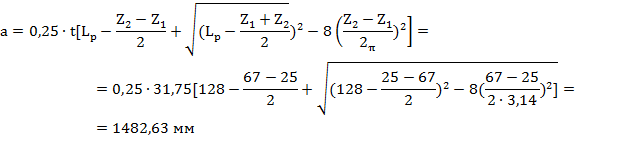

Lвыбираем из ряда длин L=1250 мм. 5.Межосевое расстояние передачи:

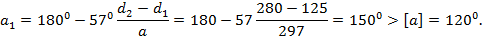

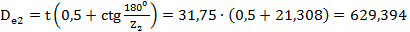

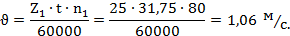

6. Угол обхвата ремнём меньшего шкива

7. Определяем скорость ремня,

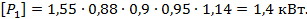

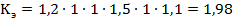

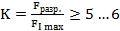

8. Определяем требуемое число ремней,

Из таблицы 7 -

Из таблицы 2 -

Коэффициент  определяем по таблице 5 (приближенно Z=P/[

определяем по таблице 5 (приближенно Z=P/[  ]),

]),  =0,95.

=0,95.

Z=3.

Z=3.

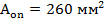

9. Определяем силу предварительного натяжения одного ремня,

площадь поперечного сечения ремня A=81  (табл.4).

(табл.4).

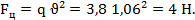

10. Определяем нагрузку на валы,

Контрольные вопросы.

1. Что представляет собой открытая передача плоским ремнем?

2. Какие факторы влияют на нагрузочную способность передачи плоским ремнем? Как в расчете учитывают реальные условия эксплуатации?

3. Почему при проектировании ременных передач следует избегать минимальных диаметров шкивов?

4. Чем объясняется повышенная нагрузочная способность клиновых ремней по сравнению с плоскими?

5. Какие ремни сочетают качества плоских и клиновых ремней?

6. Как определяют длину ремня при известных расчетных диаметров шкивов и межосевом расстоянии?

7. Чем объясняется появление упругого скольжения при работе ременной передачи

Практическая работа №16

«Расчет параметров цепной передачи»

Цель работы: определять основные параметров передачи; уметь подобрать цепь и рассчитывать на долговечность исходя из износостойкости шарниров.

Теоретическое обоснование.

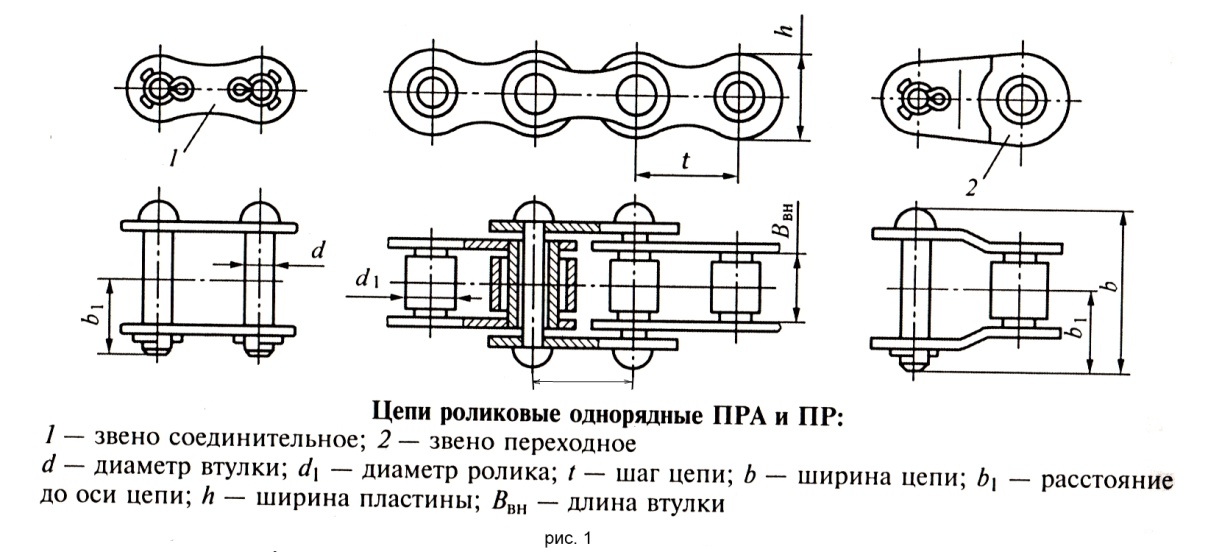

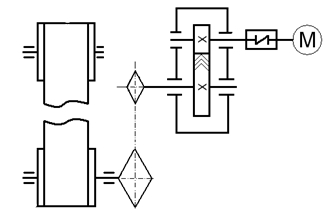

Цепная передача- передача зацеплением гибкой связью. Гибкую связь образует шарнирная цепь, охватывающая зубчатые звездочки. В цепных передачах используются приводные цепи: роликовые, втулочные и зубчатые. Чаще всего в машиностроении используются приводные роликовые цепи (рис.1), параметры которых регламентированы (табл.1).

| Цепь | Шаг цепи t, мм | Расстояние между внутрен. пласт-ми  | Диаметр Ролика  , мм , мм | Проекция площади шарнира  | Разрушающая нагрузка  | Масса 1м цепи q, кг |

ПР-9,525-910 ПР-12,7-1820-1 ПР-12,7-1820-  ПР-15,875-2270-1 ПР-15,875-2270 ПР-15,875-2270-1 ПР-15,875-2270  ПР-19,05-318 ПР-19,05-318  ПР-25,4-567 ПР-25,4-567  ПР-31,75-885 ПР-31,75-885  ПР-38,1-1270 ПР-38,1-1270  ПР-44,45-1724 ПР-44,45-1724  ПР-50,8-2268 ПР-50,8-2268  | 9,525 12,70 12,70 15,875 15,875 19,05 25,40 31,75 38,10 44,45 50,80 | 5,72 5,40 7,75 6,48 9,65 12,70 15,88 19,05 25,40 25,40 31,75 | 6,35 8,51 8,51 10,16 10,16 11,91 15,88 19,05 22,23 25,70 28,58 | 28 40 | 9,10 18,20 18,20 22,70 22,70 31,80 56,70 88,50 127,00 175,40 226,80 | 0,45 0,65 0,75 0,8 1,0 1,9 2.6 3,8 5,5 7,5 9,7 |

Таблица 1

Звездочкой обозначаются цепи, которые изготавливаются двух- или трехрядными. В обозначении роликовой цепи указывают: тип, шаг, разрушающую нагрузку и номер ГОСТа. Например: Цепь ПР 25,4-5670 ГОСТ 13568  . У многорядных цепей в начале обозначения указывают число рядов (2ПР…).

. У многорядных цепей в начале обозначения указывают число рядов (2ПР…).

Основными причинами выхода из строя цепных передач являются: износ шарниров цепи, усталостные разрушения пластин, проворачивание валиков и втулок в местах запрессовки, выкрашивание и разрушение роликов, износ зубьев звёздочек.

Основным критерием расчета на износостойкость является давление в шарнире цепи

,

,

где  – окружная сила,H;

– окружная сила,H;

– площадь опорной поверхности шарнира,

– площадь опорной поверхности шарнира,  (табл.1);

(табл.1);

– коэффициент эксплуатации;

– коэффициент эксплуатации;

[р] – допустимое давление в шарнире, МПа (табл.2)

где  - крутящий момент на ведущей звёздочке, Нм;

- крутящий момент на ведущей звёздочке, Нм;

- частота вращения ведущей звездочки, мин-1;

- частота вращения ведущей звездочки, мин-1;

– скорость цепи, м/с;

– скорость цепи, м/с;

где  - коэффициент динамичности, учитывает характер нагрузки;

- коэффициент динамичности, учитывает характер нагрузки;

при спокойной нагрузке  ,

,

при нагрузке с умеренными толчками

,

,

при сильных толчках  ;

;

- коэффициент межосевого расстояния или длинны цепи, при межосевом расстоянии цепной передачи

- коэффициент межосевого расстояния или длинны цепи, при межосевом расстоянии цепной передачи  , ( t- шаг цепи),

, ( t- шаг цепи),  ;

;

при а ˂ 25t  ;

;

при  ;

;

- коэффициент наклона передачи к горизонту до

- коэффициент наклона передачи к горизонту до  ,

,

более  ;

;

– коэффициент смазки;

– коэффициент смазки;

при непрерывном смазывании в масляной ванне  ,

,

при регулярном капельном смазывании  ,

,

при периодическом смазывании  ;

;

– коэффициент регулировки передачи;

– коэффициент регулировки передачи;

при регулировании натяжения цепи перемещением оси одной из звездочек  ,

,

при натяжении оттяжными звездочками  ,

,

для нерегулируемых передач  ;

;

– коэффициент режима или продолжительности работы передачи;

– коэффициент режима или продолжительности работы передачи;

при односменной работе  , при двухсменной

, при двухсменной  ,

,

при трехсменной  .

.

-допускаемое давление в шарнирах роликовой цепи, МПа

-допускаемое давление в шарнирах роликовой цепи, МПа

Таблица 2

| Шаг цепи t,мм |  , МПа, при частоте вращения малой звездочки, мин-1 , МПа, при частоте вращения малой звездочки, мин-1 | |||||||

| 12,7…15,875 | 31,5 | 28,5 | 22,5 | 18,5 | ||||

| 19,05…25,4 | 23,5 | 17,5 | ||||||

| 31,75…38,1 | 18,3 | 16,6 | - | |||||

| 44,45…50,8 | 17,5 | - | - | - |

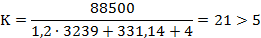

При расчете цепной передачи на прочность определяют условную величину коэффициента запаса прочности:

,

,

где  - разрушающая нагрузка, Н (таблица 1);

- разрушающая нагрузка, Н (таблица 1);

– натяжение наиболее нагруженной ветви, Н;

– натяжение наиболее нагруженной ветви, Н;

,

,

где  – натяжение от силы тяжести, Н;

– натяжение от силы тяжести, Н;

=

=  ,

,

где  – коэффициент провисания (зависит от расположения передачи),

– коэффициент провисания (зависит от расположения передачи),

для горизонтальных передач,

для горизонтальных передач,

для передач, расположенных под углом 4

для передач, расположенных под углом 4  ,

,

вертикальных передач.

вертикальных передач.

а– межосевое расположение передачи, м;

q - масса одного метра цепи, кг (таблица 1);

g -ускорение свободного падения, м/  ;

;

– натяжение от центробежных сил, Н;

– натяжение от центробежных сил, Н;

,

,

где  - скорость цепи, м/с

- скорость цепи, м/с

-число зубьев ведущей звездочки;

-число зубьев ведущей звездочки;

- шаг цепи, мм;

- шаг цепи, мм;

- частота вращения ведущей звездочки, мин-1.

- частота вращения ведущей звездочки, мин-1.

Задание

Рассчитать цепную передачу. Мощность на ведущей звездочки  (кВт) при частоте вращения ведущей звездочки

(кВт) при частоте вращения ведущей звездочки  мин-1). Передаточное отношение цепной передачи

мин-1). Передаточное отношение цепной передачи  . Передача вертикальная, открытая, работает в одну смену; смазка периодическая; натяжение цепи регулируется оттяжной звездочкой; нагрузка с умеренными толчками.

. Передача вертикальная, открытая, работает в одну смену; смазка периодическая; натяжение цепи регулируется оттяжной звездочкой; нагрузка с умеренными толчками.

| № задания | Мощность  | Частота вращения  , мин-1 , мин-1 | Передаточное отношение цепной передачи u | |

| 2,2 | ||||

| 3,1 | ||||

| 7,5 | 4,2 | |||

| 18,5 | 3,1 | |||

| 3,5 | ||||

| 5,5 | 4,5 | |||

| 8,0 | 3,3 | |||

Алгоритм выполнения работы(порядок проектирования цепной передачи)

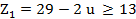

1. Проектный расчет цепной передачи начинают с выбора чисел зубьев звездочек. Оптимальное число зубьев ведущей звездочки определяют по условию

;

;

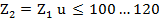

Число зубьев ведомой звездочки

.

.

Желательно принимать нечетные значения  и

и  , а значение

, а значение  – из простых чисел.

– из простых чисел.

2. Определяют шаг цепи:

,

,

где  – крутящий момент на ведущей звездочке, Нмм;

– крутящий момент на ведущей звездочке, Нмм;

m – коэффициент, учитывающий число рядов цепи,

для однорядных цепей m = 1;

двухрядных m = 1,8;

для трехрядных m = 2,7.

Для однорядных цепей шаг можно определять по зависимости

.

.

Полученное значение шага уточняют по ГОСТ (таблице 1), принимая ближайшее большее значение.

3. Задают значение межосевого расстояния передачи, измеряемого в шагах:

.

.

4. Определяют число звеньев цепи:

.

.

Полученное значение округляют до целого четного.

5. Определяют межосевое расположение передачи:

.

.

. Определяют длину цепи:

. Определяют длину цепи:

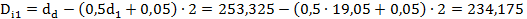

7. Определяют диаметры звездочек:

Диаметр делительной окружности

,

,

Диаметр окружности выступов зубьев

.

.

Диаметр окружности впадин зубьев

,

,

где  - диаметр окружности ролика (таблица 1).

- диаметр окружности ролика (таблица 1).

8. Определяют скорость цепи:

,

,

где  - число зубьев ведущей звездочки;

- число зубьев ведущей звездочки;

t- шаг цепи ,мм;

- частота вращения ведущей звездочки, мин-1.

- частота вращения ведущей звездочки, мин-1.

. Определяют нагрузку на валы:

. Определяют нагрузку на валы:

или

или  .

.

Пример решения

Выполнить расчет цепной передачи со стандартной роликовой цепью для привода ленточного транспортера. Крутящий момент на валу ведущей звездочки  Нм; передаточное отношение цепной передачи

Нм; передаточное отношение цепной передачи  ; частота вращения ведущей звездочки

; частота вращения ведущей звездочки  мин-1. Передача горизонтальная, открытая, работает в одну смену; смазка периодическая; натяжение цепи регулируется оттяжной звездочкой; нагрузка с умеренными толчками.

мин-1. Передача горизонтальная, открытая, работает в одну смену; смазка периодическая; натяжение цепи регулируется оттяжной звездочкой; нагрузка с умеренными толчками.

Решение.

1. Определяем число зубьев ведущей звездочки :

; принимаем

; принимаем  .

.

Число зубьев ведомой звездочки

; принимаем

; принимаем  .

.

2. Определяем шаг цепи. Назначаем однорядную цепь, по формуле

мм.

мм.

По ГОСТ 13568-75 (табл.1) принимаем  мм.

мм.

3. Принимаем значение межосевого расстояния в шагах  .

.

4. Число звеньев цепи

.

.

Принимаем до целого числа.

мм

мм

5.Межосевое расстояние

6.Длина цепи

мм.

мм.

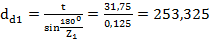

7. Диаметры звездочек.

Делительные диаметры звездочек:

мм.

мм.

мм.

мм.

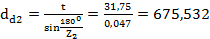

Диаметры окружности выступов зубьев

мм;

мм;

мм.

мм.

Диаметры окружности впадины зубьев:

мм;

мм;

мм.

мм.

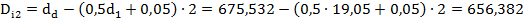

8. Скорость цепи

9. Окружная сила

H.

H.

10. Проверочный расчет на износостойкость проводим:

,

,

.

.

По рекомендациям, с учетом принятых условий эксплуатации принимаем:  ;

;  ;

;  ;

;  ;

;  ;

;  .

.

.

.

Проекция площади шарнира (табл.1)

.

.

Допустимое давление (табл.2)

,

,

.

.

11. Прочность цепи проверяем

, или

, или  ,

,

Разрушающая нагрузка  (табл.1).

(табл.1).

Натяжение от силы тяжести  ;

;

(передача горизонтальная),

(передача горизонтальная),  кг (табл.1),

кг (табл.1),

м;

м;

Натяжение от центробежных сил

Коэффициент запаса прочности

12. Нагрузка на валы

.

.

Контрольные вопросы.

1. Укажите основные типы приводных цепей.

2. Что является основным критерием работоспособности цепных передач?

3. Как производится проверка приводной цепи на износостойкость?

4. Какие факторы влияют на коэффициент эксплуатации цепной передачи?

5. Чем обусловливается ограничение минимального числа зубьев малой звездочки и максимальное число зубьев большой звездочки?

Практическая работа №17

«Изучение конструкции цилиндрического редуктора»

Цель работы: ознакомление с конструкцией редуктора и назначением его деталей; составление кинематической схемы реального зубчатого редуктора; определение основных параметров зубчатых пар редуктора; определение основных параметров зубчатых пар редуктора путем их замера и расчета.

Теоретическое обоснование.

Редукторы – это механизмы, служащие для понижения угловых скоростей и увеличения вращающих моментов и выполненные в виде отдельных агрегатов. Меньшее зубчатое колесо принято называть шестерней, большее — колесом. Термин «зубчатое колесо» относится как к шестерне, так и к колесу. Параметрам шестерни приписывают индекс 1, параметрам колеса — индекс 2. Редуктор, который преобразует низкую угловую скорость в более высокую называют мультипликатором. В редукторах передача и преобразование крутящего момента осуществляется с помощью зубчатой передачи, движение передается с помощью зацепления пары зубчатых колес.

Передача размещается в отдельном жестком корпусе, не проницаемом для масла и пыли.

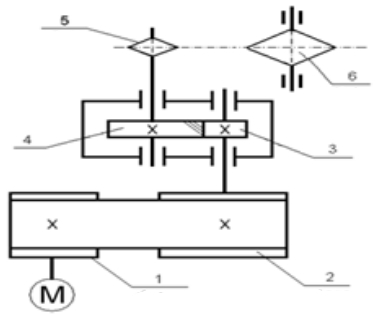

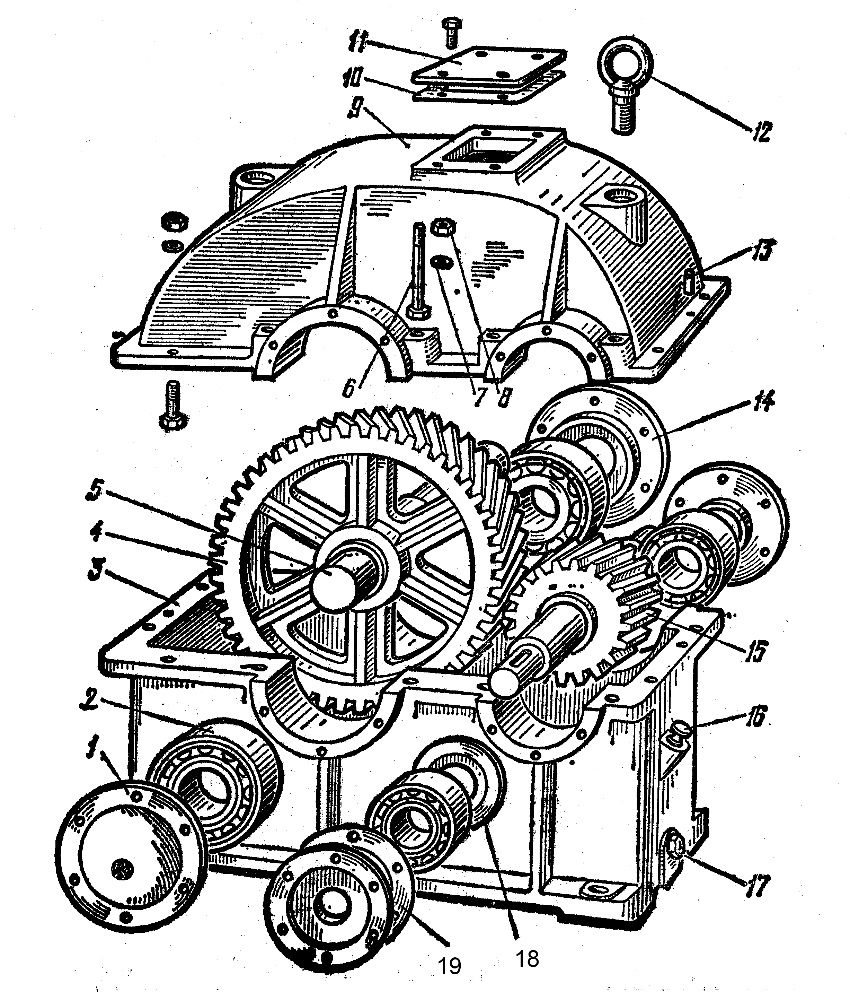

Редуктор состоит из литого чугунного корпуса 3, в котором смонтированы подшипниковые Узлы 1 и2, служащие опорами для валов редуктора (рис1). Корпус закрыт крышкой 9. В верхней части крышки имеется закрываемое смотровой крышкой 11 отверстие, предназначенное для осмотра внутренней части редуктора и заливки масла. При сборке редуктора крышка прикрепляется к корпусу болтами (4-зубчатое колесо; 5-вал; 6,7,8-болт, шайба, гайка; 10-прокладка; 12-рым-болт; 13-штифт конический; 14-крышка проходная; 15-вал-шестерня; 16-маслоуказатель; 17-пробка; 18-шайба маслоотражательная; 19-прокладка).

Редуктор состоит из литого чугунного корпуса 3, в котором смонтированы подшипниковые Узлы 1 и2, служащие опорами для валов редуктора (рис1). Корпус закрыт крышкой 9. В верхней части крышки имеется закрываемое смотровой крышкой 11 отверстие, предназначенное для осмотра внутренней части редуктора и заливки масла. При сборке редуктора крышка прикрепляется к корпусу болтами (4-зубчатое колесо; 5-вал; 6,7,8-болт, шайба, гайка; 10-прокладка; 12-рым-болт; 13-штифт конический; 14-крышка проходная; 15-вал-шестерня; 16-маслоуказатель; 17-пробка; 18-шайба маслоотражательная; 19-прокладка).

Для защиты подшипников от попадания пыли, грязии различных абразивных частиц, а также для предупреждения утечки смазки из корпуса редуктора применяют уплотнения подшипниковых узлов.Для уплотнения подшипниковых узлов применяют контактные уплотнения – манжеты щелевые,

лабиринтные.

Рис.1

Применяют также внутренние уплотнения подшипниковых узлов. При смазывании пластичным материалом подшипниковый узел прикрывают мазеудерживающими кольцами.

Редукторы обеспечивают постоянное передаточное число.

Передаточные числа стандартных редукторов от 1 до 400, большие передаточные числа применяют редко.

При малых передаточных числах применяют одноступенчатые редукторы с передаточными числами до 10, чаще – до 6,37.

Основное распространение получили двухступенчатые редукторы с передаточными числами 15…30.

При больших передаточных числах применяют трехступенчатые редукторы; в последнее время они вытесняются более компактными планетарными.

Чаще применяются цилиндрические зубчатые редукторы.

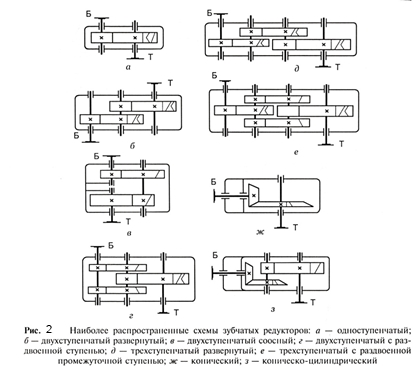

Наиболее распространены схемы редукторов, изображенные на (рис. 2).

Тип редуктора определяют по виду зубчатых передач и порядку их размещения в направлении от двигателя, по числу ступеней и расположению геометрических осей тихоходных валов в пространстве.

Тип редуктора определяют по виду зубчатых передач и порядку их размещения в направлении от двигателя, по числу ступеней и расположению геометрических осей тихоходных валов в пространстве.

Одноступенчатый цилиндрический редуктор выпускают с прямозубыми, косозубыми и шевронными колесами.

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном цилиндре, называют косозубыми. В отличие от прямозубой в косозубой передаче зубья входят в зацепление не сразу по всей длине, а постепенно. Увеличивается время контакта одной пары зубьев,

в течение которого входят новые пары зубьев, нагрузка передается по большому числу контактных линий, что значительно снижает шум и динамические нагрузки.

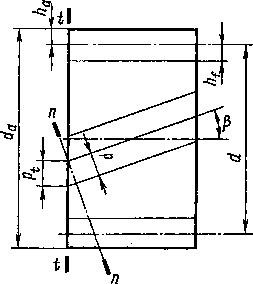

Чем больше угол наклона линии зуба β, тем выше плавность зацепления. У пары сопряженных косозубых колес внешним зацеплением углы β равны, но противоположны по направлению.

Чем больше угол наклона линии зуба β, тем выше плавность зацепления. У пары сопряженных косозубых колес внешним зацеплением углы β равны, но противоположны по направлению.

Если к передачам не предъявляют специальных требований, то колеса нарезают правыми, а шестерни — левыми.

У косозубого колеса расстояние между зубьями можно измерить в торцовом, или окружном (t – t), и нормальном (n – n) направлениях (рис.3). В первом случае получим окружной шаг pt, во втором — нормальный шаг р. Различными в этих направлениях будут и модули зацеплениярис.3

рис.3

Косозубые цилиндрические передачи обладают хорошей плавностью работы, низким шумом и хорошими эксплуатационными характеристиками, большей

возможностью нагружаемости по сравнению с прямозубыми передачами. Существенный недостаток - возникают осевые силы, из-за которых приходится делать более жёсткую конструкцию корпуса

редуктора.

Основными параметрами редукторов являются тип, типоразмер и исполнение. Типоразмер редуктора определяет тип и главный размер (параметр) тихоходной ступени. Для цилиндрического редуктора главным параметром является межосевое расстояние  . Одним из главных параметров редуктора является передаточное число.

. Одним из главных параметров редуктора является передаточное число.

Параметрами редуктора являются коэффициенты ширины колес, модули зубчатых колес, углы наклона зубьев. Основная энергетическая характеристика редуктора – момент на выходном валу

где Pвх– мощность на быстроходном валу; ωвх – угловая скорость быстроходного вала; и – передаточное число редуктора; η – КПДредуктора.

Опорами валов в редукторах чаще всего являются подшипниками качения. Валы цилиндрических и конических редукторов, как правило, устанавливают на шариковых или роликовых подшипниках конических подшипниках.

Осевой зазор в подшипнике может также регулироваться изменением толщины прокладок под крышкой подшипников. Для крепления коротких валов применяют установку подшипников в растяжку.

Длинные валы закрепляются от осевых смещений в одной опоре, вторую опору выполняют плавающей. На плавающей опоре внутреннее кольцо подшипника крепится с обеих сторон уступами вала, пружинными кольцами, распорными втулками.

Наружные кольца подшипников крепятся крышками. Крышки подшипников могут приворачиваться к корпусу винтами, под крышки помещают прокладки. Используют конструкции с врезными крышками, уступающими по герметичности.

В редукторах обеспечивается смазывание зубчатых зацеплений и подшипниковых узлов. Масло в корпус заливают через пробки в лотках. Уровень масла контролируется масломерной иглой и с помощью специальных указателей уровня. В горизонтальных редукторах тихоходное колесо погружают в масло на половину ширины венца. Иногда используют специальные улавливатели, направляющие масло в пространство между подшипниками шестерни. В вертикальных редукторах обычно достаточно погружения колеса тихоходной ступени.

ЗАДАНИЕ

Определить основные геометрические и кинематические параметры ц