Спекание однокомпонентных порошковых прессовок

Данная глава посвящена обсуждению взаимосвязи между искаженностью кристаллической решетки «активных» порошков, кинетикой залечивания этих искажений и кинетикой усадки однокомпонентных порошковых прессовок.

Стадии процесса усадки

Впрактике порошковой металлургии и технике получения тугоплавких неметаллических материалов явление спекания используется в системах, характеризующихся наличием весьма значительных искажений кристаллической решетки. Дисперсные порошки, предназначенные для изготовления изделий, как правило, получают в условиях, при которых в их кристаллической решетке образуются искажения различных типов. Степень дефектности кристаллической решетки порошков частично возрастает также при их прессовании. Таким образом, порошковая прессовка удалена от состояния термодинамического равновесия не только в связи с развитостью свободной поверхности, но одновременно и по многим иным параметрам: вследствие наличия избыточных вакансий, дефектов упаковки, дислокации, микроскопических пор внутри частиц и др. В процессе высокотемпературного обжига пористой порошковой прессовки одновременно с собственно спеканием, когда уплотнение сопровождается уменьшением свободной поверхности, происходит и залечивание дефектов кристаллической решетки порошков.

Из общих соображений следует, что кинетика собственно спекания и кинетика процессов залечивания дефектов решетки должны быть тесно взаимосвязаны.

Об определяющем влиянии процесса залечивания искажений на кинетику усадки свидетельствует то, что со временем изотермического отжига пористость убывает медленнее, чем скорость усадки.

Известно, что эффективная диффузионная подвижность атомов (ионов) в дефектных структурах повышена, и можно было бы предполагать, что дефектность кристаллической решетки порошков в прессовке себя проявит лишь количественно, обусловив ускорение процесса спекания в меру увеличенной (по сравнению с «равновесной») диффузионной подвижности атомов (ионов). В действительности, однако, наличие дефектов кристаллической решетки приводит к появлению некоторых особенностей и механизме уплотнения, несвойственных пористым структурам, где наличие пор – единственный признак неравновесности.

В производственной и лабораторной практике широко известны приемы так называемого «активированного» спекания, заключающиеся в искусственном увеличении степени дефектности порошков. Скорость уплотнения прессовок из таких порошков существенно возрастает. Так, например, прессовки из порошков, синтезированных электролитически при большой плотности тока, при прочих равных условиях уплотняются с существенно большей скоростью, чем из порошков, полученных механическим измельчением.

Предыдущий анализ кинетики свидетельствует о том, что свободное спекание в отсутствие жидкой фазы является ползучестью под влиянием сил поверхностного натяжения. Это утверждение, ранее обсуждавшееся применительно к «бездефектным» пористым структурам, остается справедливым применительно к пористым структурам с дефектной кристаллической решеткой. Кривые, описывающие кинетику удлинения реального кристаллического тела в процессе ползучести и усадку пористой порошковой прессовки при спекании на ранней стадии процесса, весьма подобны. Главная особенность процессов, описываемых этими кривыми, заключается в том, что в изотермических условиях со временемих скорость убывает. Эта особенность кинетики качественно объясняется тем, что одновременно с ползучестью и усадкой происходит залечивание дефектов решетки. Вследствие залечивания дефектов перемещение вещества (безотносительно к конкретному механизму процесса) становится более затрудненным.

Конкретный тип дефектов, оказывающих преобладающее влияние на кинетику усадки, и механизм этого влияния оказываются различными в различных температурных областях и изменяются со временем изотермического отжига. Изменяется также геометрия двухфазной смеси «вещество – пустота». В связи с этим единое последовательное описание кинетической кривой усадки, которое основано на конкретной модели дефекта, определяющего «активность» порошков, и модели геометрии смеси «вещество – пустота», пригодное в широком диапазоне температур и времен, не может быть выполнено. Можно, однако, кривую усадки разделить на участки, каждый из которых описывает кинетику спекания в условиях, когда могут быть указаны и тип дефекта, и признаки геометрии фазы пустоты, которые определяют механизм усадки.

Условно процесс усадки (уплотнения) удобно представить в виде последовательности трех стадий.

Ранняя стадия. На этой стадии, когда плотность прессовки еще мала (в предельном случае – совокупность свободно насыпанных порошков), понятие «пора» лишено содержания и кинетика уплотнения в основном определяется процессами, происходящими в месте контакта порошинок. В этом случае существенную роль играет не только структурное состояние, но и геометрия порошинок. Для этой стадии характерна весьма высокая скорость деформирования частиц, приводящего к усадке прессовки.

Промежуточная стадия. На этой стадии «фаза пустоты» может быть представлена как совокупность неизомерных пор с некоторым средним характерным размером R. Искажения кристаллической решетки велики и среднее расстояние между возможными источниками и стоками вакансий l << R, т.е. рассматривавшийся ранее безразмерный параметр  . На этой стадии уменьшение объема каждой из пор может происходить практически независимо и пористая матрица в процессе спекании ведет себя как вязкая среда с коэффициентом вязкости

. На этой стадии уменьшение объема каждой из пор может происходить практически независимо и пористая матрица в процессе спекании ведет себя как вязкая среда с коэффициентом вязкости  . Уплотнение пористого тела при этом равномерно во всем его объеме (при условии равномерного распределения пор). Подобно тому, как это имеет место в аморфных телах, коалесценция пор может происходить лишь в случае их слияния.

. Уплотнение пористого тела при этом равномерно во всем его объеме (при условии равномерного распределения пор). Подобно тому, как это имеет место в аморфных телах, коалесценция пор может происходить лишь в случае их слияния.

Поздняя стадия. Вследствие залечивания искажений и процесса рекристаллизации безразмерный параметр может измениться, достигнув значении γ<<1. В этом случае залечивание отдельной поры будет происходить вследствие ее диффузионного растворения в матрице. Важная особенность этой стадии процесса заключается в диффузионном взаимодействии между порами, делающем возможным процесс коалесценции, когда уменьшение поверхности пор происходит при их неизменном суммарном объеме (внутреннее спекание).

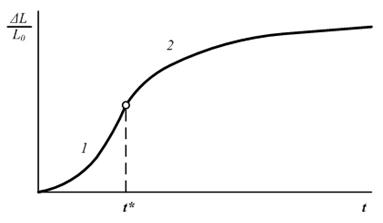

Рис. 5.1. Кинетическая кривая усадки (схема)

Отчетливой границы между этими тремя стадиями, разумеется, нет. На промежуточной стадии уплотнение реальной заготовки в ее различных микрообъемах может определяться процессами, характерными для ранней и поздней стадий.

Имея в виду, что заметная усадка происходит за время нагревания заготовки до температуры изотермического обжига, кинетическую кривую можно схематически изобразить так, как это сделано на рис. 5.1. Участок 1 (до t = t*) описывает усадку за время нагревания до температуры изотермического спекания, а участок 2 – усадку при постоянной температуре, когда скорость усадки со временем уменьшается.