Органы управления фрезерным станком, приспособления и режущий инструмент, элементы режима резания

Оснащение рабочего места: фрезерный станок консольного типа; плакат общего вида фрезерного станка с органами управления, приспособления; наборы режущих и измерительных инструментов; машинные тиски, делительная головка, призмы, центра, прихваты, оправки, втулки, фрезы, штангенциркули, рейсмасы и др.; щетка-сметка, защитные очки.

Органы управления большинства моделей фрезерных станков являются кнопочно-рукояточными с дублирующим расположением, что дает возможность управлять станком, находясь спереди или сбоку от него.

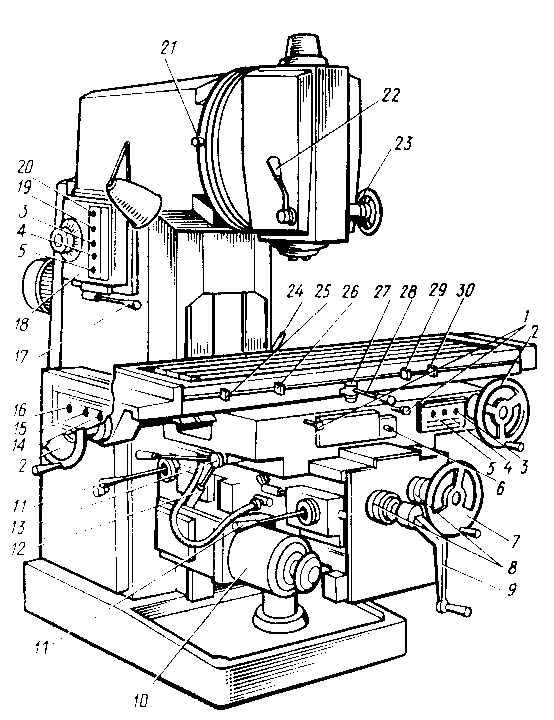

На рисунке 2.5 показано размещение органов управления вертикального консольно-фрезерного станка модели 6Р12.

Станок имеет механизмы управления автоматическим циклом работы станка. Настройка станка на автоматический цикл работы обеспечивает движение узлов станка в определенной последовательности с определенной скоростью в требуемом направлении на необходимое расстояние.

Станок имеет механизмы управления автоматическим циклом работы станка. Настройка станка на автоматический цикл работы обеспечивает движение узлов станка в определенной последовательности с определенной скоростью в требуемом направлении на необходимое расстояние.

В единичном производстве управление скоростью движения продольной подачи и быстрым перемещением стола производится вручную. В серийном производстве станки могут быть настроены на полуавтоматический скачкообразный (быстро вправо - рабочая подача вправо - быстро влево или вправо - стоп) и автоматический маятниковый (быстро вправо - рабочая подача вправо - быстро влево - рабочая подача влево - быстро вправо и т.д.) циклы обработки. Для этой цели в боковом Т-образном пазу стола устанавливают в определенной последовательности и на определенном расстоянии кулачки 25, 26, 29 и 30 (см. рис. 2.5), один из которых, воздействуя на выступы рукоятки 24переключения продольного хода, реверсирует движение стола, другие, поворачивая маховик 23, включают быстрый ход стола.

1-зажимы стола; 2-маховики ручного продольного перемещения стола (дублирующие); 3-кнопки «Быстро стол» (дублирующие); 4-кнопки «Пуск шпинделя» (дублирующие); 5-кнопки «Стоп» (дублирующие); 6-переключатель ручного или автоматического управления продольным перемещением стола; 7-маховик ручного поперечного перемещения стола; 8-лимбы механизмов поперечных и вертикальных перемещений стола; 9-рукоятка ручного вертикального перемещения стола; 10-механизм переключения движения подач; 11-рукоятки включения поперечного и вертикального движения подач стола; 12, 13-зажимы салазок на направляющей; 14-переключатель направления вращения шпинделя «влево—вправо»; 15-переключатель насоса охлаждения «включено-выключено»; 16-переключатель включения станка в электросеть «включено-выключено»; 17-рукоятка переключения скоростей шпинделя; 18-механизм переключения зубчатых колес коробки скоростей; 19-кнопка «импульс шпинделя» (толчковая); 20-переключатель освещения; 21-механизм поворота головки (дублирующий); 22-зажим гильзы шпинделя; 23-маховик выдвижения гильзы шпинделя; 24-рукоятка для зажима консоли на станине; 25, 30-кулачки, определяющие величину хода стола и его реверс; 26, 29-кулачки, переключающие величину скорости движения подачи стола (быстро-рабочая подача); 27-звездочка механизма автоматического цикла; 28-рукоятка включения продольных перемещений стола

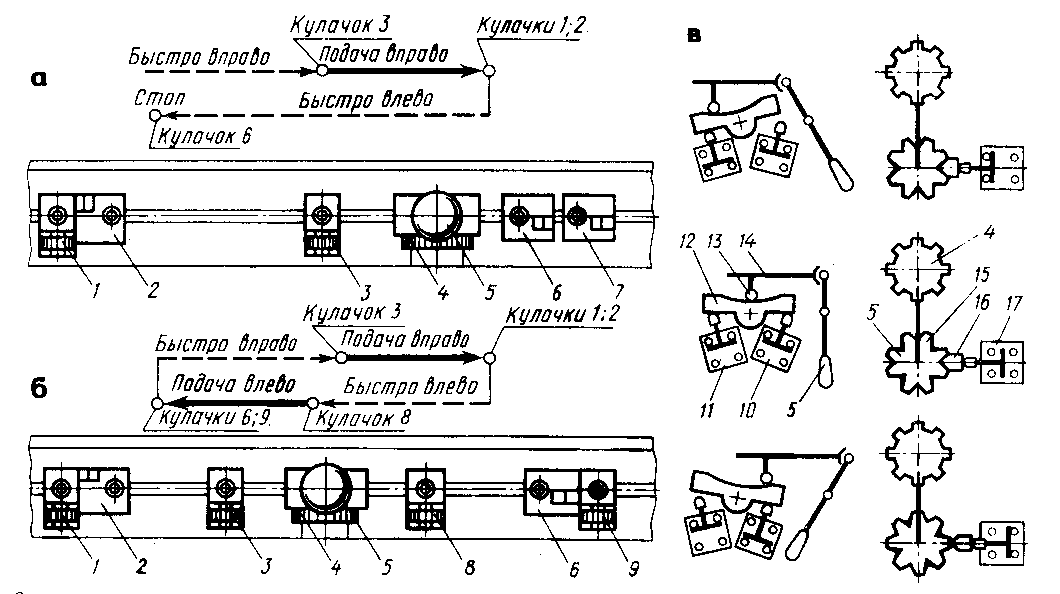

На рисунке 2.6 даны схемы установки кулачков для различных циклов работы фрезерного станка. Для полуавтоматического цикла работы расстановка кулачков на столе показана на рис. 2.6, а. При включении станка стол движется быстро вправо до тех пор, пока кулачок 3 не повернет звездочку 4, в результате чего стол продолжает движение в ту же сторону, но уже с медленной рабочей подачей. В конце хода стола кулачки 1 и 2, поворачивая одновременно соответственно звездочку 4 и рукоятку 5, включают быстрое обратное движение стола. В конце обратного хода стола кулачок 6 устанавливает рукоятку 5 в среднее положение и стол останавливается. Для повторения цикла работы станка необходимо снова нажать кнопку «Пуск». Кулачок 7 играет роль предохранителя (кулачки 21 и 26 на рис. 2.5) и никогда не должен сниматься со станка, так как он ограничивает крайнее положение стола.

Рисунок 2.6 Схема установки кулачков для полуавтоматического

и автоматического циклов работы фрезерного станка

Автоматический маятниковым цикл работы станка обеспечивается расстановкой кулачков по схеме рис. 2.6, б. При включении станка стол движется быстро вправо до тех пор, пока кулачок 3 не подойдет к звездочке 4 и не повернет ее. После этого устанавливается медленная скорость движения рабочей подачи стола в ту же сторону. В конце хода стола кулачки 1 и 2, воздействуя одновременно на звездочку 4 и рукоятку ,5, реверсируют направление движения стола и включают ускоренное обратное перемещение. При обратном движении стола сначала кулачком 8поворотом звездочки 4 устанавливают медленную скорость движения рабочей подачи стола, а в конце хода кулачки 6 и 9реверсируют движение стола и включают ускоренное обратное перемещение. Далее цикл повторяется, прервать его можно нажатием кнопки «Стоп».

Правый и левый кулачки различаются лишь положением рычажков. При необходимости рычажки можно переставить в другую сторону. При работе с ручным управлением кулачки (кроме предохранительных) рекомендуется снимать или переставлять на нерабочую часть стола.

При одновременном фрезеровании комплекта заготовок, у которых обрабатываемые поверхности расположены на некотором расстоянии друг от друга, станок может быть настроен для работы по скачкообразному циклу: быстро вправо - рабочая подача вправо -быстро вправо - рабочая подача вправо и т. д.- быстро назад - стоп.

Схемы передачи движения от рукоятки 5 и звездочки 4 до соответствующих конечных выключателей 10, 11 и 17 приведены на рис. 2.6, е. Рукоятка 5, отклоняясь от среднего (нейтрального) положения, через тягу 14 и палец 13 качает рычаг 12, который нажимает на конечные выключатели 10 и 11, замыкая один и размыкая другие контакты, в результате чего осуществляется реверс (изменение направления вращения) электродвигателя подачи, а значит, и стола.

Звездочка 4 связана с дисковым кулачком 15, который имеет по окружности четыре глубокие и четыре неглубокие впадины, которые чередуются между собой. Шток 16, попадая при повороте кулачка в глубокую впадину или на наружную окружность кулачка, замыкает контакты конечного выключателя 17, в результате срабатывает электромагнит ускоренного хода стола станка. Когда шток находится в неглубокой впадине кулачка, контакты конечного выключателя разомкнуты и стол перемещается с рабочей (медленной) подачей.

Заготовка, устанавливаемая на фрезерном станке, должна занимать определенное положение по отношению к фрезе (шпинделю станка). Для закрепления заготовок применяются различные приспособления.

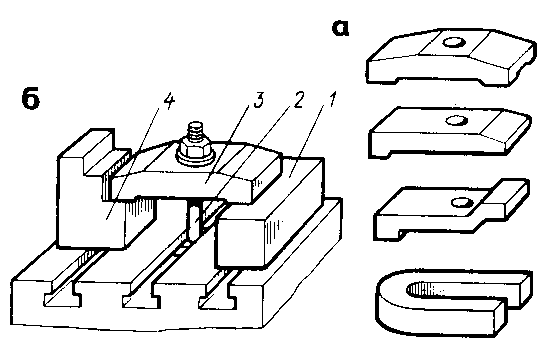

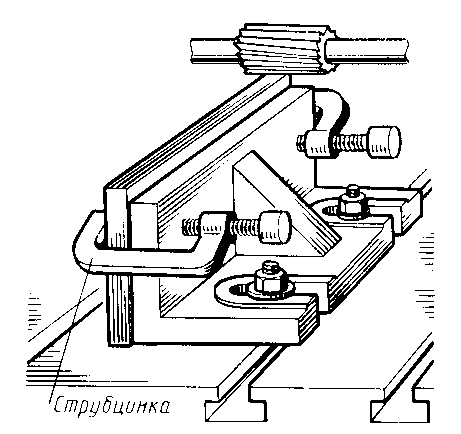

В простейшем случае заготовку закрепляют непосредственно на столе станка. Для крепления заготовки к столу пользуются прихватами (рис. 2.7), которые прижимают болтами 2, заведенными в Т-образные пазы стола.

На рис. 2.7, а показаны различные формы прихватов и способ закрепления заготовки прихватом (рис. 2.7, б). Прихват 3 одним концом опирается на заготовку 1, а другим на подкладку 4. Завертывая ключом гайку, прижимают один конец прихвата к подкладке, а другой к заготовке.

При закреплении заготовки прихватами необходимо соблюдать следующие правила: болт, крепящий прихват, надо устанавливать возможно ближе к заготовке; прихват должен опираться на подкладку одинаковой высоты с заготовкой или иметь изогнутый выступ для опоры на стол или подкладку меньшей высоты; конец прихвата, опирающийся на заготовку, не должен находиться над ее частью, которая не касается плотно поверхности стола; чем больший припуск фрезеруется с заготовки, тем сильнее должны быть затянуты болты.

Рисунок 2.7 Прихваты для закрепления заготовок на столе фрезерного станка

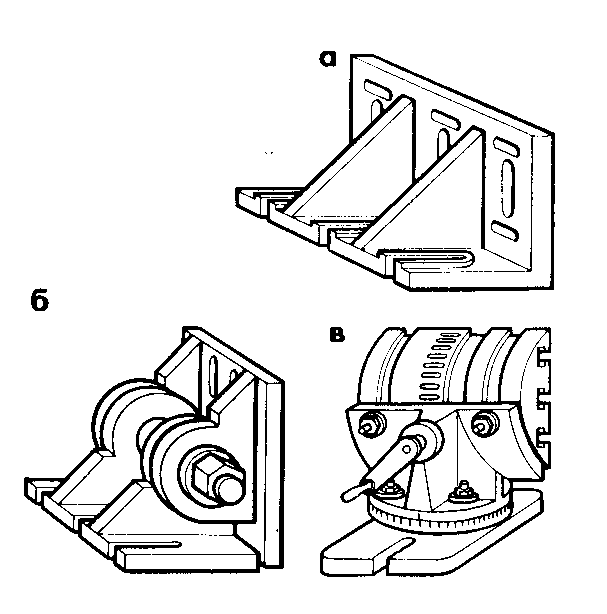

При фрезеровании заготовки, две обрабатываемые стороны которой должны быть расположены под определенным углом, пользуются угловыми плитами (угольниками), которые могут быть жесткими (рис. 2.8, а), поворотными (рис. 2.8, б) и универсальными (рис. 2.8, в). Заготовку закрепляют на угловой плите посредством прихватов или струбцинок (рис. 2.9).

Рисунок 2.8 Угловые плиты для закрепления заготовок на столе фрезерного станка

Рисунок 2.9 Закрепление заготовки на угловой плите

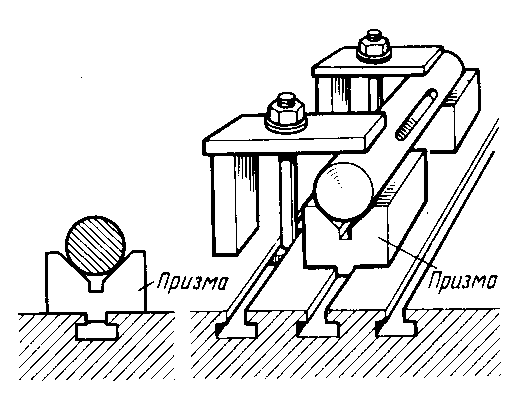

Цилиндрические заготовки для фрезерования в них шпоночных канавок, пазов и лысок удобно закреплять в призмах, которые вместе с обрабатываемой заготовкой крепят к столу станка прихватками (рис. 2.10).

Рисунок 2.10 Закрепление вала в призмах

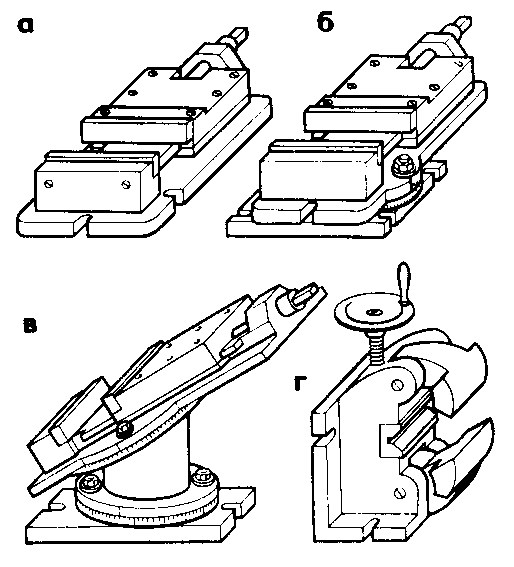

Для закрепления заготовок на фрезерных станках большое распространение получили различные по конструкции и размерам машинные тиски (рис. 2.11). Машинные тиски могут быть простыми неповоротными (рис. 2.11, а), поворотными (рис. 2.11, б), корпус которых можно поворачивать вокруг вертикальной оси, универсальными (рис. 2.11. в), позволяющими осуществлять поворот заготовки вокруг двух осей, и специальными (рис. 2,11, г) для закрепления в призме валов. Тиски своим основанием крепятся болтами на столе фрезерного станка. Специальные тиски можно устанавливать вертикально либо повернув на угол 90° в горизонтальной плоскости.

14. Режущий инструмент, применяемый на фрезерных деревообрабатывающих станках

В качестве режущих инструментов на продольно-фрезерных станках используют ножи плоской формы, цельные фрезы и съемные ножевые головки.

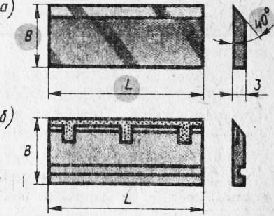

Ножи для фрезерования являются сменными режущими элементами цилиндрических ножевых валов фуговальных и рейсмусовых станков. Ножи плоские с прямолинейной режущей кромкой изготовляют шириной 40 мм и толщиной 3 мм. В зависимости от типа станка применяют ножи длиной 260, 410, 640, 810, 1260 и 1610 мм. Ножи изготовляют из инструментальных легированных сталей Х6ВФ, 8Х4В4Ф1, 8Х6НФТ. Для повышения стойкости ножи оснащают пластинами из твердого сплава.

Ножи затачивают по задней грани на специальных ножезаточных станках. Угол заострения режущей кромки ножей 40°.

Заточенные ножи должны удовлетворять следующим требованиям: – неравномерность ширины ножа допускается не более 0,1 мм на длине 100 мм; – разнотолщинность ножей — не более 0,05 мм; – угол заострения ножа равен (40± ± 2)°. Контролируют его универсальным или оптическим угломером. Режущая кромка ножа не должна иметь трещин, выкрашиваний и забоин. Твердость передней грани на расстоянии 10…15 мм от режущей кромки составляет 56…62 HRC (по Роквеллу); – продольная и поперечная вогнутость передней грани ножа должна быть не более 0,1 мм на 100 мм длины ножа; – отклонение от прямолинейности режущей кромки ножа допускается не более 0,025 мм на длине 100 мм. Прямолинейность лезвия контролируют поверочной линейкой, прикладывая лезвие ножа к рабочей поверхности линейки и располагая их напротив источника света, визуально определяют зазор.

Рис. 1. Плоские ножи с прямолинейной режущей кромкой: а — без прорезей, б — с пластинами из твердого сплава

Радиус округления лезвия после доводки оселком должен быть 6…8 мкм.

Цельные фрезы применяют для массовой обработки нормализованных профилей деталей на четырехсторонних продольно-фрезерных станках. Они могут быть изготовлены из одной заготовки легированной стали или конструкционной стали с припаянными, пластинами из твердого сплава. В зависимости от формы зубьев фрезы бывают двух типов: заты-лованные и с прямой задней гранью зубьев.

Цельные фрезы затылованные используют для фасонного фрезерования различных профилей, фрезы с прямой задней гранью (остроконечными зубьями) — для обработки плоскостей и выборки прямоугольных пазов в деталях. Цилиндрические пазовые и прорезные фрезы делают с прямой задней гранью зубьев.

Составные фрезы применяют для точной обработки двусторонних фасонных профилей и пазов, получение которых одинарными фрезами невозможно или трудно.

Их компонуют из цепных фрез, зубья которых перекрывают друг друга. По мере стачивания зубьев регулируют фрезу, смещая, ее части одну относительно другой. При этом ширина паза остается неизменной, а общая высота фрезы уменьшается за счет стачивания опорных поверхностей зубьев. Зубья фрезы могут быть оснащены пластинами из твердого сплава.

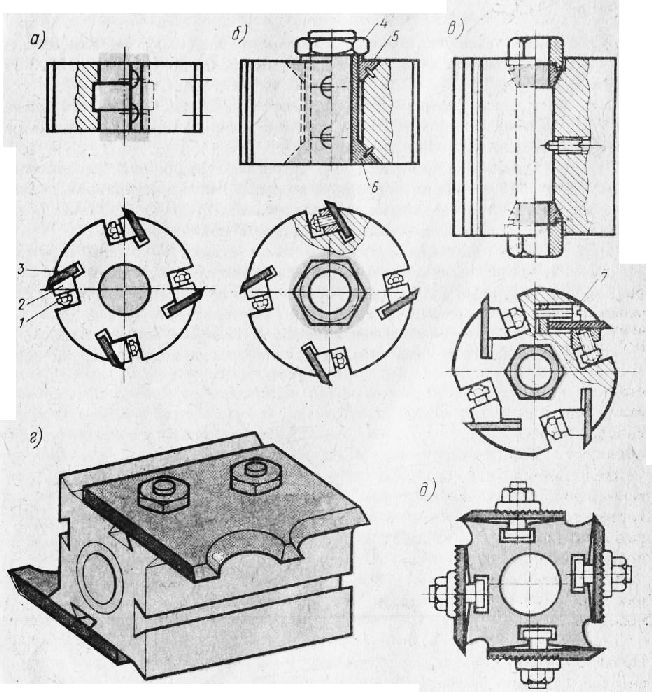

У фрез и ножевых головок со сменными вставными резцами сменные резцы крепят в корпусе. На рис. 2 показаны сборные фрезы и способ крепления в них ножей. Сборная фреза с посадкой на вертикальных шпинделях станка снабжена ножами, оснащенными пластинами из твердого сплава. Ножи вставлены в пазы корпуса и закреплены винтами с помощью прижимных клиньев.

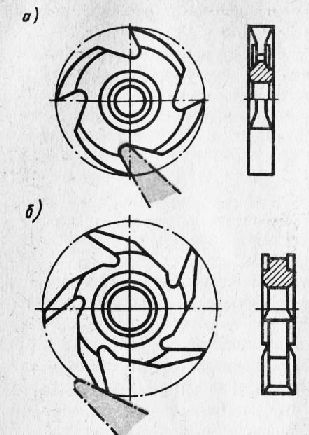

Рис. 2. Насадные цельные фрезы к четырехстороннему продольно-фрезерному станку затылованные (а) и с прямой задней гранью зубьев (б)

Сборная фреза для вертикальных и горизонтальных шпинделей снабжена длинной и короткой цангами. Цанга выполнена в виде конусной втулки с продольными прорезями, которые позволяют изменять диаметр втулки за счет ее упругой деформации при действии небольшой радиальной силы. Фрезу крепят гайкой. Сборная фрезы для горизонтальных шпинделей имеет две короткие цанги и две гайки, которыми фреза закрепляется на шпинделе. Изменяют положение ножей в корпусе регулировочными винтами.

Рис. 3. Сборные фрезы к четырехстороннему продольно-фрезерному станку: а — с посадкой на вертикальный шпиндель, б, в- с креплением на цангах, г. д — квадратные ножевые головки; 1 — винт, 2 — клин, 3 — нож, 4 — гайка, 5, 6- цанги, 7 — регулировочный винт

В ряде случаев для профильной обработки деталей на четырехсторонних станках используют квадратные ножевые головки с плоскими толстыми ножами. Недостаток такой головки — малая надежность крепления ножей, вследствие чего возможно смещение ножа и его вылет при вращении. Для повышения безопасности эксплуатации квадратных ножевых головок применяют рифление на соприкасающихся поверхностях ножа и шайбы. Рифленые ножи после заточки и балансировки можно укреплять на корпусе фрезы, соблюдая точность расположения режущих кромок на окружности резания благодаря наличию зазора между отверстием шайбы и стержнем крепежного болта, равного величине одного шага рифления.

В ряде случаев для профильной обработки деталей на четырехсторонних станках используют квадратные ножевые головки с плоскими толстыми ножами. Недостаток такой головки — малая надежность крепления ножей, вследствие чего возможно смещение ножа и его вылет при вращении. Для повышения безопасности эксплуатации квадратных ножевых головок применяют рифление на соприкасающихся поверхностях ножа и шайбы. Рифленые ножи после заточки и балансировки можно укреплять на корпусе фрезы, соблюдая точность расположения режущих кромок на окружности резания благодаря наличию зазора между отверстием шайбы и стержнем крепежного болта, равного величине одного шага рифления.