Исторический путь развития автоматики

А.В. Лихачев

Конспект лекций

по дисциплине

«Автоматика»

для выполнения лабораторно-практических занятий студентов, обучающихся по направлениям подготовки бакалавров 140400.62 «Электроэнергетика и электротехника», 110800.62 «Агроинженерия»

Санкт-Петербург, 2014

Рекомендовано к изданию учебно-методической комиссией энергетического факультета (протокол № от 20__ г.)

Для студентов студентов, обучающихся по направлению подготовки бакалавров 140400.62 «Электроэнергетика и электротехника», 110800.62 «Агроинженерия».

Рецензенты: заведующий кафедрой Электрических машин и электропривода СПбГАУ, доктор технических наук, профессор Алексей Павлович Епифанов.

Ó Санкт-Петербургский государственный

аграрный университет

ПРЕДИСЛОВИЕ

Дисциплина «Автоматика» изучается студентами по специальностям 110800 – «Агроинженерия» в течение 9 семестра. Она является теоретической базой для изучения последующих специальных дисциплин. Материал дисциплины базируется на сведениях, излагаемых в дисциплинах “Физика”, ”Высшая математика”, ”Электротехника”.

Целью изучения дисцмплины является - активное закрепление, обобщение, углубение и расширение знаний, полученных при изучении базовых дисциплин, приобретение новых знаний и сформировать умения и навыки, необходимые для последующей инженерной деятельности.

Основными задачами при освоении дисциплины являются в изучении основ теории автоматического управления и регулирования сельскохозяйственными и промышленными объектами, принципов построения технических средств для автоматизации процессов.

В результате изучения дисциплины студент получит знания об:

общие сведения о системах и элементах автоматики;

принципы построения систем автоматического управления, датчиков, усилительных и исполнительных элементов, регуляторов, архитектуру микропроцессорных систем;

основы теории автоматического управления.

Изложение материала ведется с преимущественной ориентацией на приборы и электронные схемы в интегральном исполнении.

По окончании изучеия студент должен уметь:

- владеть методами расчетов параметров датчиков;

- собрать и отладить автоматическое устройство, включающее источник энергопитания, устройство управления и исполнительный механизм.

- работать с технической литературой, справочниками, ГОСТами и технической документацией.

Наличие полноценного конспекта лекций поможет студенту более глубоко изучить материал и успешно справиться с выполнением индивидуальных заданий и лабораторных работ. Особенно необходимым и полезным будет конспект лекций для студентов-заочников, для которых самостоятельное изучение этой дисциплины представляет большую трудность.

Кандидат технических наук,

доцент А.В. Лихачев

ВВЕДЕНИЕ

РАЗДЕЛ 1. ЭЛЕМЕНТЫ АВТОМАТИКИ

Основные элементы систем автоматики

Рассмотрим некоторые основные элементы, наиболее часто применяемые в автоматике, разделяя их по выполняемым функциям.

Датчики

В системах автоматики датчик (измерительный преобразователь, чувствительный элемент) — устройство, предназначенное для того, чтобы информацию, поступающую на его вход в виде некоторой физической величины, функционально преобразовать в другую физическую величину на выходе, более удобную для воздействия на последующие элементы (блоки). Большинство датчиков преобразуют неэлектрическую контролируемую величину х в электрическую (например, температура преобразуется при помощи термопары в электродвижущую силу (ЭДС); механическое перемещение, связанное с изменением положения якоря электромагнита, изменяет индуктивность его обмотки и т.д.).

Поэтому датчики нередко называют первичными преобразователями.

Датчики являются наиболее широко распространенными элементами любой системы автоматики.

Условия работы датчиков, как правило, более тяжелые, чем у остальных элементов, т.к. они расположены непосредственно на объекте управления и подвергаются воздействию агрессивных сред, ударов, вибрации и т.п. В этих условиях к датчикам предъявляются жесткие требования по точности и стабильности преобразования.

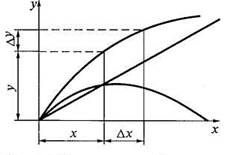

Основной характеристикой датчика является зависимость его выходной величины у от входной х, т.е. у =f(x). На рис. 1.2 изображены некоторые распространенные виды зависимости выход-вход датчиков. Как видно из рисунка, функциональная связь может подчиняться любой закономерности, но желательно, чтобы характеристика датчика была линейной.

Рисунок 1.2

Классификация датчиков

В зависимости от принципа действия датчики делятся на:

- параметрические (модуляторы);

- генераторные

По виду входного сигнала различают датчики:

- уровня;

- давления;

- температуры;

- скорости и т.п.

По виду входного сигнала датчики могут быть:

- аналоговыми;

- дискретными;

- линейными;

- нелинейными

В зависимости от вида контролируемой неэлектрической величины:

- механические;

- тепловые;

- оптические и т.д.

Параметрические (модуляторы) – это такие датчики, у которых изменение входной величины датчика вызывает изменение какого – либо параметра самого датчика (К ним относятся: контактные, реостатные, тензодатчики, потенциометрические, терморезисторы, ёмкостные,индуктивные, электронные, фоторезисторные и др.)

Генераторными называются такие датчики, у которых изменение входной величины датчика вызывает генерацию (появление, создание) электрического сигнала на его выходе. Эти датчики не требуют вспомогательного источника энергии. (К ним относят: термоэлектрические (термопары), индукционные, пъезоэлектрические, вентильные фотоэлементы).

Аналоговые датчики это такие датчики, у которых либо входной сигнал, либо сигнал на выходе, либо оба сигнала являются аналоговым.

У дискретных датчиков оба сигнала, или хотя бы один сигнал на входе или на выходе является дискретным (импульсным, цифровым и т.п.)

Линейные датчики – выходная величина изменяется пропорционально изменению входной величины.

Нелинейные датчики – выходная величина изменяется нелинейно относительно изменению входной величины.

Часто применяются электрические датчики с промежуточным преобразованием, т.е. механический датчик объединяют с электрическим. Преобразование контролируемой величины в таких датчиках происходит по схеме: измеряемая величина — механическое перемещение — электрическая величина.

Элемент, преобразующий измеряемую величину в перемещение, называется первичным преобразователем или первичным измерителем (ПИ). Например, давление преобразуется в перемещение стрелки манометра ПИ, которое затем преобразуется в изменение активного сопротивления (проволочный, резистивный (или реостатный) датчики и др.).

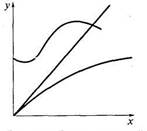

2. Усилитель— элемент автоматики, осуществляющий количественное преобразование (чаще всего усиление) поступающей на его вход физической величины (тока, мощности, напряжения, давления и т.п.). Усилитель обязательно должен иметь дополнительный источник энергии. Основной характеристикой усилителя является зависимость y = f(x); при этом обычно стремятся к получению линейной или близкой к ней характеристики на рабочем участке. Величины на входе и выходе усилителя имеют одинаковую физическую природу. На рис. 1.3 изображены различные виды характеристики усилителей.

Рисунок 1.3 Виды характеристики усилителей

По принципу действия усилители разделяются на: электронные, полупроводниковые, магнитные, электромашинные, пневматические, гидравлические.

3. Стабилизатор— элемент автоматики, обеспечивающий постоянство выходной величины у при колебаниях входной величины х в определенных пределах. Эффект стабилизации достигается за счет изменения параметров элементов, входящих в схему стабилизатора; при этом вид энергии на его входе и выходе должен быть один и тот же.

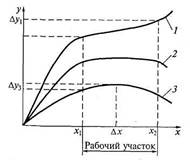

Характеристики стабилизаторов показаны на рис. 1.4.

Рисунок 1.4 Виды основной характеристики стабилизаторов Рисунок 1.4 Виды основной характеристики стабилизаторов | Характеристика 1 обеспечивает меньшую стабилизацию выходной величины у, чем характеристика 2. В случае, если кривая не имеет в заданном диапазоне горизонтального участка, а имеет максимум (кривая 3) или минимум, то точность стабилизации будет больше, чем в случае, характеризуемом кривой 1. |

В зависимости от вида стабилизируемой величины различают стабилизаторы напряжения и тока, обеспечивающие постоянство напряжения или тока в нагрузке при колебаниях входного напряжения и сопротивления нагрузки.

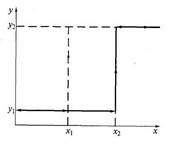

4. Реле — элемент автоматики, в котором при достижении входной величины х определенного значения выходная величина у изменяется скачком. Зависимость у = f(x) реле неоднозначна и имеет форму петли (рис. 1.5). При изменении входной величины от 0 до х2 выходная величина у изменяется незначительно (или остается постоянной и равной у1). При достижении входной величины х значения х2, т.е. х = х2, выходная величина изменяется скачком от значения у1 до у2. Впоследствии при увеличении х выходная величина изменяется незначительно или остается постоянной (имеет установившееся значение). Когда входная величина уменьшается до значения х1 выходная величина сначала остается также неизменной и почти равной у2. В тот момент, когда х = х1 выходная величина скачком уменьшается до значения ух и сохраняется приблизительно неизменной при уменьшении х до нуля.

Рисунок 1.5 Основная характеристика реле

Скачкообразное изменение выходной величины у в момент, когда х = х2, называется величиной срабатывания (например, ток срабатывания, напряжение срабатывания для электрических реле). Скачкообразное изменение выходной величины у в момент, когда х = х1 называется величиной отпускания (ток отпускания, напряжение отпускания). Отношение величины хх к величине срабатывания х2 называется коэффициентом возврата, т.е. Kв = х1/х2. Так как обычно х1 < х2, то Kв < 1.

Существуют различные типы реле, но основными являются электромеханические реле (электромагнитные, магнитоэлектрические, электродинамические и др.), в которых изменение входной электрической величины вызывает замыкание или размыкание контактов. Бывают бесконтактные магнитные реле и бесконтактные реле электронного типа.

5. Распределитель (шаговый искатель)— элемент автоматики, осуществляющий поочередное подключение одной величины к ряду цепей. При этом подключаемые цепи обычно электрические.

Распределители используются при необходимости управления несколькими объектами от одного и того же управляющего органа и по способу передачи импульсов в управляемые цепи делятся на электромеханические (контактные), электронные и ионные (бесконтактные).

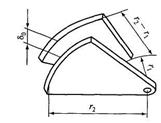

6. Исполнительные устройства — электромагниты с втяжным и поворотным якорями, электромагнитные муфты, а также электродвигатели, относящиеся к электромеханическим исполнительным элементам автоматических устройств.

Электромагниты преобразуют электрический сигнал в механическое движение; их применяют для перемещения рабочих органов, например клапанов, вентилей, золотников и т. п.

Электромагнитные муфты используются в электроприводах и устройствах управления для быстрого включения и выключения приводимого механизма, а также для его реверса, т.е. изменения направления движения управляемого устройства.

В некоторых случаях электромагнитные муфты применяют для регулирования скорости и ограничения передаваемого момента.

Электродвигатель — это устройство, обеспечивающее преобразование электрической энергии в механическую и преодолевающее при этом значительное механическое сопротивление со стороны перемещаемых устройств. Одним из главных требований, предъявляемых к электродвигателям, является их способность развивать требуемую механическую мощность. Кроме того, электродвигатель должен обеспечивать реверс, а также движение объекта с заданными скоростями и ускорениями.

Наиболее широко в качестве электромеханических исполнительных элементов применяют электродвигатели постоянного и переменного тока.

Основные понятия.

Одним из главных элементов в любой системе автоматики и телемеханики являются электрические датчики. Назначение датчика — преобразование контролируемой или регулируемой величины в величину другого рода, удобную для дальнейшего использования. В большинстве случаев датчики преобразуют неэлектрическую величину в электрическую, например температура преобразуется при помощи термопары в ЭДС, а механическое перемещение, связанное с изменением положения якоря электромагнита, изменяет индуктивность его обмотки. В некоторых случаях с помощью датчиков производится преобразование одних электрических величин в Другие. В качестве таких датчиков могут служить усилитель, измерительный трансформатор или фазочувствительная схема.

По характеру электрических величин, получаемых на выходе, электрические датчики делятся на параметрические, или пассивные, и генераторные, или активные. К параметрическим датчикам относятся такие элементы, у которых изменение контролируемой величины вызывает соответствующее изменение параметра электрической цепи (активного сопротивления, индуктивности или емкости). К генераторным относятся такие датчики, которые сами являются источниками электрической энергии, причем возникающая на выходе энергия пропорциональна контролируемой величине.

К электрическим датчикам независимо от типа и устройства предъявляются следующие основные требования:

· надежность в работе;

· достаточная чувствительность, что позволяет существенно упростить схему системы, например автоматического контроля. В этом случае отпадает необходимость в усилении сигнала, точность системы повышается;

· непрерывная зависимость его выходной величины y от входной x, т. е. y = f(x), где x - контролируемая величина, а y - выходная, изменяющаяся от величины x;

· минимальные габаритные размеры и вес;

· необходимый диапазон изменения параметров;

· отсутствие обратного воздействия датчика на измеряемый процесс. Так, например, при изменении температуры контролируемой среды из-за наличия в ней датчика может появиться значительная погрешность измерения;

· небольшая инерционность (интервал времени между изменением входной величины и соответствующим изменением выходной величины);

· работа в заданных условиях окружающей среды.

На работу электрических датчиков оказывают влияние следующие факторы: периодичность и максимальная частота процесса, знакопеременность кривой изменения процесса и наличие в ней постоянной составляющей, температурные условия места измерения, атмосферные условия (влажность, температура воздуха и т.д.), наличие вибрации, ускорений или сотрясений в установке и др.

Электроконтактные датчики

Контактные датчики — это датчики параметрического типа, в которых изменяется электрическое сопротивление при изменении той или иной механической величины. Они предназначены для преобразования механического перемещения в электрический сигнал. При достижении измеряемой величиной определенного значения замыкаются или размыкаются электрические контакты, включенные в те или иные цепи, которые сигнализируют, что перемещение больше или меньше определенного значения.

Контактные датчики широко применяются в системах автоматического контроля и сортировки размеров, а также в системах автоматической сигнализации различных физических величин. Статическая характеристика контактного датчика имеет релейный характер, так как его выходная величина — сопротивление электрической цепи — изменяется скачком.

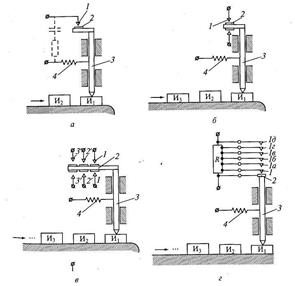

На рис. 3.1, а изображен простейший контактный датчик с одной парой контактов — однопредельный. Замыкание контактов1 и 2 происходит в результате изменения размера изделия И. Если размер изделия И увеличивается, то измерительный щуп 3 перемещается вверх, в результате чего контакты 1 и 2 приходят в соприкосновение. При этом активное сопротивление между контактами 1 и 2 изменяется от бесконечности до ничтожно малого значения, определяемого контактным сопротивлением. Выводы датчика подключаются к сигнальному устройству. Пружина 4 соединяет измерительный щуп 3 с одним из выводов.

Рисунок 3.1 Основные типы контактных датчиков:

а- однопредельный, б- двухпредельный, в,г- многопредельные.

1,2,2’,3’,1а…1д – контакты, 3- измерительный щуп, 4- пружина.

На рис. 3.1, б изображен двухпредельный контактный датчик — с двумя парами контактов, способный реагировать на перемещение щупа в обе стороны от начального (нулевого) положения. Подобные датчики широко используются для автоматического контроля размеров деталей и подсчета количества выпускаемой продукции.

Многопредельный контактный датчик с несколькими парами контактов показан на рис. 3.1, в. Его контакты 1, 2' и 3' замыкаются последовательно друг за другом в зависимости от размеров деталей. Стрелка измерительного прибора, включенного на выходе датчика, показывает три размера.

Иногда контактные датчики могут работать либо на замыкание (размыкание) всей цепи, либо на замыкание части одного из сопротивлений R резистора цепи (рис. 3.1, г).

Потенциометрические датчики

Измерительные преобразователи, выполненные в виде реостата, подвижный контакт которого перемещается под воздействием входной измеряемой величины, называются реостатными измерительными преобразователями. Чаще всего реостатные ИП включаются в измерительную цепь по схеме потенциометра, поэтому в ряде источников используется термин «потенциометрические преобразователи».

Выходной величиной ИП является электрическое сопротивление, функционально связанное с положением подвижного контакта. Реостатные преобразователи служат для преобразования угловых или линейных перемещений в соответствующее изменение сопротивления, тока или напряжения. Так как в перемещение могут быть преобразованы многие неэлектрические величины (давление, расход, уровень и др.), то реостатные преобразователи очень часто используют в качестве промежуточных преобразователей неэлектрических величин в электрические.

В зависимости от материала чувствительного элемента реостатные преобразователи разделяются на проволочные и непроволочные.

В устройствах автоматики широко применяют проволочные реостатные преобразователи, которые отличаются высокой точностью и стабильностью функции преобразования, имеют малое переходное сопротивление, низкий уровень собственных шумов, малый температурный коэффициент сопротивления (ТКС). К их недостаткам относятся низкая разрешающая способность, сравнительно невысокое сопротивление (до десятков кОм), ограниченная возможность применения на переменном токе, обусловленная остаточными индуктивностью и емкостью намотки.

В зависимости от конструктивного исполнения различают реостатные преобразователи с поступательным и вращательным перемещением подвижного контакта. Последние, кроме того, делятся на одно- и многооборотные.

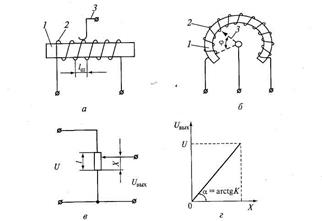

Рисунок 3.2 Потенциометрические датчики:

а- линейный; б- угловой; в- схема включения; г- статическая характеристика;

1- каркас; 2 – провод; 3- токосъёмный контакт

Подвижный контакт (щетка, движок) выполняют в виде двух-трех параллельных проволочек диаметром 0,1 ...0,2 мм, несколько отличающихся по длине (для прецизионных реостатных преобразователей), или из специально профилированной пластины с разрезами. Ширина контактной поверхности щетки должна быть равна двум-трем диаметрам проволоки чувствительного элемента.

К зажимам обмотки реостата подключается напряжение U постоянного или переменного тока неизменного значения. При перемещении движка выходное напряжение UВЫХ меняется пропорционально входной величине X. Таким образом осуществляется преобразование перемещения в напряжение (рис. 3.2, в). Учитывая, что по конструктивным особенностям R = l, r = X, где R — полное сопротивление преобразователя; l — длина намотки обмотки; r — сопротивление части обмотки, приходящейся на перемещение X движка реостата, функция преобразования будет иметь вид:

|

где K — коэффициент преобразования.

Для преобразователя углового перемещения в режиме холостого хода функции преобразования UВЫХ = Kφ, где φ - угол поворота движка от нулевого положения (см. рис. 3.2, б).

Анализ полученных выражений для функций преобразования показывает, что статическая характеристика линейных потенциометров при отсутствии нагрузки представляет собой прямую, проходящую через начало координат под углом α = arctgK (рис. 3.2, г).

Как следует из приведенной статической характеристики, рассмотренные преобразователи относятся к однотактным элементам, т е. они не реагируют на знак входного сигнала. В ряде случаев необходимы преобразователи, учитывающие знак входного сигнала, — двухтактные измерительные преобразователи. Их можно построить на основе однотактных потенциометрических преобразователей, если снимать выходной сигнал с движка и средней точки потенциометра или с диагонали мостовой схемы, образованной двумя потенциометрическими датчиками со средней точкой. Два возможных варианта включения потенциометрических датчиков по двухтактной схеме приведены на рис. 3.3, а, б. Их статические характеристики имеют разную крутизну. Это объясняется тем, что при включении преобразователей по мостовой схеме (см. рис. 3.3, б), изменение входного сигнала отрабатывается двумя движками, смещающимися в разные стороны от средней точки, что приводит к появлению удвоенного выходного напряжения по сравнению со схемой, представленной на рис. 3.3, а.

Рисунок 3.3 Варианты включения двухтактных потенциометрических датчиков:

а- с испольэованием средней точки; б- по мостовой схеме

Наряду с линейными преобразователями в системах автоматики и управления широко применяют функциональные преобразователи.

Для получения функциональных реостатных преобразователей используют следующие способы: изменение диаметра провода вдоль намотки; изменение шага намотки; применение каркаса определенной конфигурации; шунтирование участков линейного потенциометра сопротивлениями различных значений. Первые два способа сопряжены с технологическими трудностями и на практике не применяются.

К достоинствам проволочных реостатных преобразователей можно отнести:

простоту конструкции; малые размеры и массу;

возможность получения необходимых функциональных зависимостей относительно простыми средствами;

получение высокоточных линейных статических характеристик;

стабильность характеристик;

малое переходное сопротивление;

возможность работы на переменном и постоянном токе;

малый ТКС.

Недостатками этих элементов следует считать:

наличие скользящего контакта, который может стать причиной отказа из-за окисления контактной дорожки, перетирания витков или отгибания движка;

сравнительно небольшой коэффициент преобразования и высокий порог чувствительности;

наличие шума;

подверженность электроэррозии под действием импульсных разрядов;

ограниченную скорость линейного перемещения или вращения (до 100...200 об/мин) токосъемника вследствие его вибраций при переходе с витка на виток и повышение при этом уровня динамического шума;

ограниченную частоту переменного тока (до 1000 Гц); низкую износоустойчивость.

Тензометрические датчики

В основе работы тензометрических датчиков (тензорезисторов) лежит тензоэффект; заключающийся в изменении активного сопротивления проводниковых и полупроводниковых материалов при их механической деформации (растяжении или сжатии).

R = ρl/s (3.1)

Тензорезисторы используют для измерения давления жидкости и газа, а также при измерении упругих деформаций материалов: давлений, изгибов, скручивания и т.д.

Характеристикой тензоэффекта материала служит коэффициент тензочувствительности КТ, определяемый как отношение изменения сопротивления к изменению длины проводника:

|

где δR = ΔR/R; δl = Δl/l; ΔR — приращение сопротивления при изменении длины l на Δl; Е — модуль упругости материала; σ — механическое напряжение.

Коэффициент тензочувствительности связан с деформацией материала и его удельным сопротивлением выражением:

Коэффициент тензочувствительности связан с деформацией материала и его удельным сопротивлением выражением:

где μ — коэффициент Пуассона; δρ — относительное приращение удельного сопротивления р материала при деформации.

Коэффициент тензочувствительности металлов, наиболее часто применяемых для тензорезисторов, близок к двум: для константана — 2; для нихрома — 2,2; для хромеля — 2,5. Для полупроводниковых материалов KT = δρ/(δl), и он намного больше, чем у металлов. Например, для германия KT ≈ 100. Однако полупроводниковые материалы характеризуются малыми механической прочностью и стабильностью по сравнению с металлами.

В зависимости от материала чувствительного элемента тензорезисторы подразделяются на:

- проволочные;

- фольговые;

- полупроводниковые.

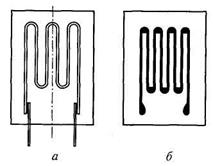

Проволочные тензодатчики изготавливаются в виде проволоки из нихрома, фехраля, константана диаметром 0,015 – 0.05 мм, которую укладывают частыми петлями на тонкую бумагу или лаковую пленку и приклеивают к ней (рис. 3.6, а). К концам проволоки припаивают или приваривают медные выводы. Сверху преобразователь покрывают лаком. Материал для пленки выбирают в зависимости от условий эксплуатации. Резисторы на пленке из клея БФ-2 работают в диапазоне температур от -40 до 70 °С, а на бакелитовом лаке — до 200 °С. Для более высоких температур используют специальные высокотемпературные клеи или цементы.

Тензорезистор наклеивают на поверхность испытуемой детали таким образом, чтобы его продольная ось была расположена в направлении измеряемой деформации, т.е. чтобы возможные деформации детали происходили вдоль петель резистора. Это позволяет точнее измерять линейные деформации.

Поскольку изменение сопротивления тензорезисторов, вызванное деформацией, весьма мало и колеблется от единиц миллиом до нескольких десятых долей Ома, то для измерений применяют высокочувствительные потенциометрические и мостовые схемы. Чтобы повысить чувствительность тензорезисторов, их можно включать в два и даже четыре плеча мостовой схемы.

Характеристика проволочных тензорезисторов в пределах упругой деформации близка к линейной и определяется выражением:

Характеристика проволочных тензорезисторов в пределах упругой деформации близка к линейной и определяется выражением:

где S — площадь сечения проволоки.

Отклонение от линейности характеристики не превышает 0,1 %.

Чувствительность проволочного тензорезистора:

|

Достоинства:

· простые по конструкции;

· дешевые;

· имеют линейную статическую характеристику;

· малый вес;

Недостатки:

· низкая чувствительность;

· подвержены влиянию влаги и температуры;

Фольговые тензодатчики (рис. 3.6, б) более совершенны, чем проволочные тензорезисторы. Они имеют решетку из тонких полосок фольги прямоугольного сечения толщиной 4... 12 мкм, полученную травлением и нанесенную на лаковую подложку. Благодаря большей площади контакта полосок фольгового тензорезистора с объектом измерения его теплоотдача значительно выше, чем у проволочного, что позволяет увеличить ток, протекающий через резистор, до 0,5 А, и тем самым повысить чувствительность тензопреоб-разователя. Другое достоинство фольговых тензорезисторов заключается в возможности изготовления решеток сложного профиля, которые наиболее полно удовлетворяют условиям измерений.

Достоинства:

· высокая чувствительность;

· высокая точность;

· хороший механический контакт;

· возможность пропустить большой ток.

Рисунок 3.6 Тензорезисторы:

а- проволочные; б- фольговые.

Полупроводниковые тензометрические датчики изготавливаются из германия, кремния, галия и т.п. В этих датчиках при изменении сопротивления изменяется их удельная проводимость. Полупроводниковые тензорезисторы имеют ряд существенных преимуществ: их чувствительность в 50...60 раз превышает чувствительность проволочных, размеры существенно меньше, уровень выходного сигнала в ряде случаев достаточен для использования без сложных и дорогих усилителей. Основным их отличием от проволочных является большое (до 50 %) изменение сопротивления тензопреобразователя при деформации.

Достоинства:

· высокая чувствительность;

· большая мощность выходного сигнала.

Недостатки:

· большой разброс параметров (трудно сделать датчики с одинаковыми параметрами);

· малые механическую прочность и гибкость.

Все тензометрические датчики помещены в специальные пакеты, чаще из бумаги и во время опыта приклеиваются на испытуемый образец.

Такие датчики обладают одним общим недостатком - одноразовые, т.к. после растяжения или сжатия не возвращают прежние характеристики.

Применение:

- для контроля за деформациями и напряжениями при статических и динамических нагрузках;

- для измерения крутящих и изгибающих моментов, возникающих на поверхности механизмов при их механической нагрузке.

Погрешности тензорезисторов могут быть вызваны изменениями температуры, недостаточными сопротивлением изоляции и влагостойкостью, качеством наклеивания, наличием поперечной деформации (для наклеиваемых преобразователей). Особенно большие погрешности могут внести изменения температуры и не только из-за ухода параметров материала, но и из-за появления добавочных механических напряжений, вызванных разностью температурных расширений материалов тензорезистора и детали. Тем не менее, применяя дополнительные меры (дополнительную установку нуля перед каждым измерением, калибрование и т.д.), погрешность измерений можно довести до 0,2...0,5 % при статических и до 1... 1,5 % при динамических измерениях.

К достоинствам тензорезисторов можно отнести:

· незначительную массу,

· малые размеры,

· простоту конструкции,

· возможность измерения статических и динамических процессов;

Недостатки:

· относительно невысокую чувствительность,

· возможность только разового использования (так как он разрушается при отсоединении от детали),

· необходимость использования мостовой измерительной схемы и компенсации температурных воздействий.

Индуктивные датчики

Принцип действия индуктивных датчиков основан на изменении индуктивности L или взаимоиндуктивности обмотки с сердечником вследствие изменения магнитного сопротивления Rm магнитной цепи датчика, в которую входит сердечник.

Индуктивные датчики относятся к классу параметрических. Измеряемое перемещение на входе датчика вызывает изменение параметров магнитной и электрической цепей, что, в свою очередь, вызывает изменение выходной величины — электрического тока I или напряжения U.

С помощью индуктивных датчиков можно контролировать механические перемещения, силы, температуру, свойства магнитных материалов, определять наличие дефектов, контролировать диаметр стальной проволоки, толщину немагнитных покрытий на стали и др.

Индуктивные датчики отличает ряд достоинств: простота и прочность конструкции, надежность в работе, отсутствие скользящих контактов, большая величина мощности на выходе (до нескольких десятков ватт), высокая чувствительность (до 100 В/мм).

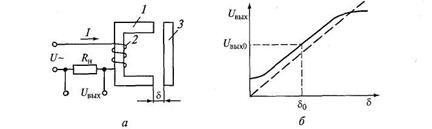

Рисунок 3.7 Схема (а) и характеристика (б) индуктивного преобразователя:

1- сердечник; 2- обмотка; 3- якорь.

К достоинствам рассмотренных индуктивных трансформаторных датчиков следует отнести:

· достаточно высокую выходную мощность, позволяющую во многих случаях обойтись без усилительных устройств;

· высокие чувствительность и разрешающую способность;

· сравнительную простоту конструкции; высокую надежность;

· малые массу и размеры при расчете на напряжение повышенной частоты;

· невысокую стоимость.

Недостатками рассмотренных измерительных преобразователей являются:

· трудность регулировки и компенсации начального напряжения на их выходе;

· необходимость экранирования для уменьшения уровня помех, что обусловливает увеличение размеров и массы;

· возможность работы только на переменном токе;

· ограниченность диапазона линейной статической характеристики.

Емкостные датчики

Принцип действия емкостных измерительных преобразователей основан на изменении емкости конденсатора под воздействием входной преобразуемой величины. Емкость конденсатора:

Принцип действия емкостных измерительных преобразователей основан на изменении емкости конденсатора под воздействием входной преобразуемой величины. Емкость конденсатора:

где ε — относительная диэлектрическая проницаемость диэлектрика;

ε0 — диэлектрическая проницаемость вакуума;

S — площадь пластины;

δ — толщина диэлектрика или расстояние между пластинами.

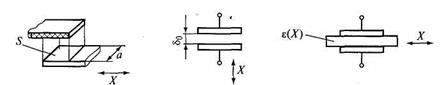

Емкостные преобразователи используют для измерения угловых и линейных перемещений, линейных размеров, уровня, усилий, влажности, концентрации и др. Конструктивно они могут быть выполнены с плоскопараллельными, цилиндрическими, штыревыми электродами, с диэлектриком между пластинами и без него.

Емкостный плоскопараллельный измерительный преобразователь с изменяемой площадью перекрытия S (cм. рис. 3.8, а) описывается уравнением преобразования:

Емкостный плоскопараллельный измерительный преобразователь с изменяемой площадью перекрытия S (cм. рис. 3.8, а) описывается уравнением преобразования:

где а — ширина пластин конденсатора;

X — длина перекрытия электродов.

а) б) в)

Рисунок 3.8 Схемы емкостных датчиков с различными измеряемыми параметрами.

Рисунок 3.9 Емкостной датчик для измерения угловых велечин

Емкостные преобразователи перемещения с переменной площадью перекрытия (рис. 3.9) используют и для измерения угловых величин. В этом случае емкость измерительного преобразователя: