Гидрообъемная передача (ГОП) и гидросистема ГОП

Гидрообъемная передача (ГОП) обеспечивает плавную регулировку частоты вращения мотора ГОП в зависимости от угла поворота руля, т.е. обеспечивает плавное изменение радиуса поворота машины.

ГОП закреплена на гидромеханической трансмиссии под блоком головок двигателя в кормовой части машины.

Гидросистема ГОП предназначена для питания маслом гидрообъемного привода механизма поворота машины, его охлаждения, удаления из масла воздуха и включает в себя маслобак 1 (рис. 8.4), радиатор 4, питающие трубы 5 и дренажные трубы 2, 3, фильтр 6, заправочный штуцер 8 с обратным клапаном 9.

Маслобак 1 предназначен для восполнения утечек и компенсации температурных изменений объема масла в гидросистеме ГОП. По имеющемуся на баке окну с рисками осуществляется контроль за уровнем масла в системе. Маслобак закреплен на кормовом листе корпуса машины (в аккумуляторном отсеке).

Радиатор 4 предназначен для охлаждения масла гидросистемы ГОП. Он закреплен в блоке радиаторов системы охлаждения двигателя.

Дренажные трубы 2, 3 сообщают верхние точки полостей радиаторов и гидропривода с баком для автоматического удаления воздуха из гидросистемы.

Фильтр 6 предназначен для очистки масла гидросистемы ГОП. Он закреплен на ГОП болтами 7.

Штуцер 8, закрытый накидной гайкой, и обратный клапан 9 предназначены для заправки и слива масла из гидросистемы ГОП с помощью специального насоса (из группового комплекта ЗИП).

Бортовые передачи

Бортовые передачи предназначены для увеличения крутящего момента, передаваемого с выходных валов гидромеханической трансмиссии на ведущие колеса. Они закреплены болтами на бортовых листах корпуса в кормовой части машины. Соединение бортовых передач с зубчатыми муфтами 2, 9 (рис. 8.3) выходных валов ГМТ осуществляется через соединительные валы 3, 8 посредством зубчатых муфт 5 (рис.8.8).

Бортовые передачи представляют собой планетарные одноступенчатые редукторы, размещенные в корпусах 17. Бортовые передачи одинаковы по конструкции, но не взаимозаменяемы, т.к. имеют на зубчатых муфтах 5 микрошнек, выполняющий функцию маслосгонной резьбы и повышающий надежность уплотнения муфты.

На шлицевом конце водила 18 посредством пробки 20 в сборе с конусом 22 и стопорным болтом 21 крепится ведущее колесо. Герметичность бортовой передачи обеспечивается манжетой 6 и торцевым уплотнением 19.

Для смазки бортовой передачи в корпусе предусмотрено отверстие в стопорном болте 21, закрытое резьбовой пробкой 20, а для слива масла предусмотрено отверстие, закрытое резьбовой пробкой 13.

ХОДОВАЯ ЧАСТЬ

Ходовая часть состоит из гусеничного движителя, подвески и механизма натяжения гусениц.

Гусеничный движитель

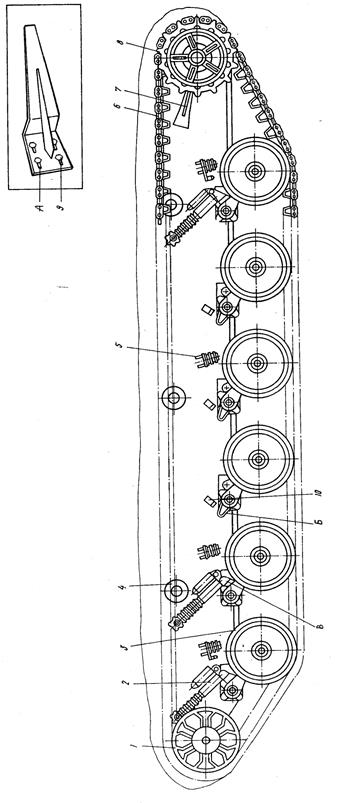

Гусеничный движитель предназначен для обеспечения машине поступательного движения за счет крутящего момента, передаваемого силовой передачей от двигателя к ведущим колесам и сцепления гусениц с грунтом. Он состоит из двух гусениц 6 (рис. 9.1), двух ведущих колес 8, двух направляющих колес 1, двенадцати опорных катков 3 и шести поддерживающих катков 4.

Гусеницы

На машине установлены гусеницы с резинометаллическим шарниром. Каждая гусеница состоит из 88 траков с запрессованными в проушины траков резинометаллическими пальцами.

Проушины траков и пальцы, с привулканизированными к ним резиновыми кольцами, образуют резинометаллический шарнир.

С наружной стороны траки имеют грунтозацепы 8 (рис.9.2), а с внутренней - резиновые подушки 2, образующие беговую дорожку для опорных катков.

Траки между собой соединяются через пальцы 5 клеммными скобами 4 и гребнями 1 с башмаками 7. Крепление скоб на пальцах осуществляется за счет стягивания полок скоб болтами 3, а крепление гребней и башмаков - болтами 6. Болты полые с шестигранным отверстием под специальный ключ.

Лыски А, Б пальцев 5 обеспечивают правильное угловое положение траков при сборке или соединении гусениц (при стягивании траков до упора в технологическую втулку из ЗИП, предварительно установленную между пальцами соседних траков ) .

Гребни 1 траков обеспечивают, одновременно, удержание гусеницы в обводе (между дисками опорных, направляющих колес и между поддерживающими катками) при движении машины.

Подвеска

Подвеска служит для соединения корпуса машины с опорными катками и для смягчения ударов и толчков, возникающих при движении машины по неровностям местности и дорог, а также для быстрого гашения колебаний корпуса машины.

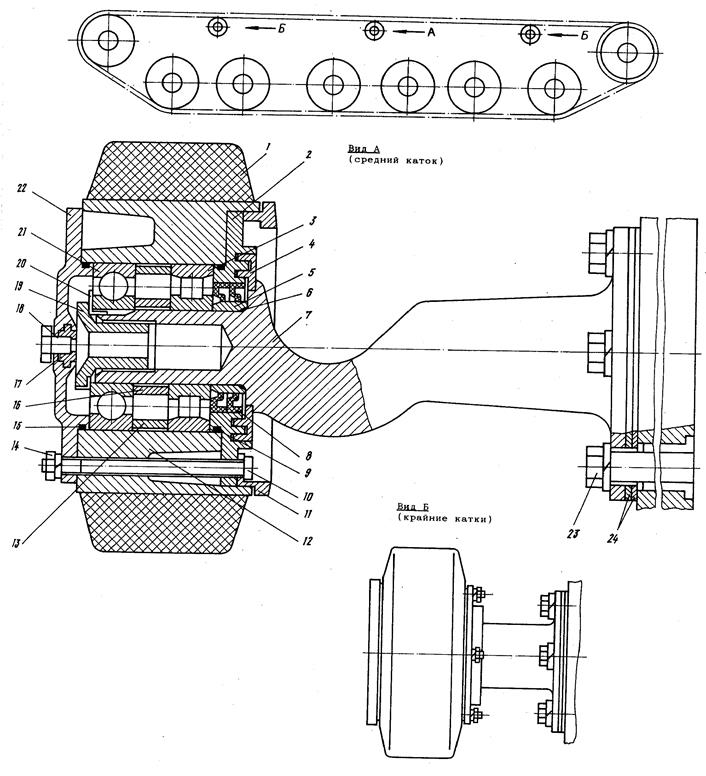

Подвеска машины - индивидуальная, с несоосным расположением торсионных валов. Подвеска состоит из двенадцати балансиров 30 (рис. 9.3), двенадцати корпусов 10 блоков подвески, двенадцати торсионных валов 16, восьми резиновых упоров 5 (рис. 9.1) и шести гидравлических амортизаторов 2. Торсионный

Торсионный вал

Торсионный вал 16 (рис. 9.3) с малой и большой шлицованными головками является упругим элементом подвески. Малой головкой торсионный вал соединяется со шлицованной частью корпуса 10 блока подвески, а большой - с балансиром 30.

От осевого смещения торсионный вал удерживается крышкой 18 и стопорным кольцом 17, закрепленными болтом 19, ввернутым в резьбовое отверстие малой головки. Герметичность установки торсиона со стороны малой головки обеспечивается резиновыми кольцами 20, 21 крышки 18, а со стороны большой головки - резиновыми кольцами 6 крышки 7.

Так как один конец торсионного вала закреплен в шлицевой втулке корпуса блока подвески, а другой в балансире, то при наезде катка на препятствие балансир поворачивается и закручивает торсионный вал. Вследствие закручивания торсионного вала смягчаются толчки и удары, воспринимаемые корпусом машины. Все торсионные валы по геометрическим размерам одинаковы, однако, вследствие различного направления предварительной закрутки при изготовлении (у правых - по часовой стрелке, у левых - против часовой стрелки), торсионные валы левого борта невзаимозаменяемы с торсионными валами правого борта. В связи с этим на торце большой головки каждого торсиона нанесена соответствующая маркировка: ЛЕВ - у торсионов левого борта, ПР - у торсионов правого борта.

Балансиры, упоры балансиров

Балансир имеет малую и большую оси. На малую ось установлен опорный каток, большой осью балансир посредством игольчатых роликов 4 (рис. 9.3) установлен в корпусе 10 блока подвески. Корпус блока подвески установлен в кронштейне 11 корпуса машины и закреплен болтами 9 с гайками 8 . От продольного перемещения балансир удерживается шариками 13, установленными в кольцевые канавки балансира и корпуса 10. Резьбовые отверстия, закрытые пробками 12 и 23, предназначены для монтажа и демонтажа шариков 13. Резьбовое отверстие, закрытое пробкой 22 с прокладкой, предназначено для смазки игольчатых роликов. Герметичность установки балансира обеспечивается резиновыми кольцами 1, 5, 14, 15, резиновой манжетой 2 и пружинным кольцом 3. Балансиры первых, вторых и шестых опорных катков (в отличие от остальных) имеют проушины В (рис. 9.1) для соединения с нижней опорой амортизатора.

Резиновые упоры 5 предназначены для ограничения угла закручивания торсионных валов первых, вторых, четвертых и шестых балансиров.

Для ограничения хода балансиров в сторону раскручивания торсионных валов на третьих, четвертых и пятых балансирах и соответственно на бортах корпуса машины приварены упоры Б и 10.

Гидравлические амортизаторы

Гидравлические амортизаторы предназначены для быстрого гашения колебаний корпуса, возникающих при движении машины.

На машине установлено шесть гидравлических амортизаторов 1 (рис. 9.6) для балансиров первых, вторых и шестых опорных катков.

Амортизатор состоит из корпуса (рабочего цилиндра) 15 с резервуаром, штока 10 с поршнем, верхней 5 и нижней 19 сферических опор и защитного чехла 9.

Верхней опорой (через пальцы 4) амортизаторы соединены с корпусом 7 машины, а нижней опорой (через пальцы 17) - с проушинами 20 балансиров опорных катков. Крепление верхней опоры на пальце 4 осуществляется гайкой 2. Крепление пальца 17 нижней опоры в проушине 20 балансира осуществляется болтами 12 через планки 13, 14.

Резьбовые отверстия, закрытые пробками 8 и 11 с уплотнительными прокладками, предназначены для смазки опор 5 и 19. Уплотнение опор обеспечивается резиновыми кольцами 3, 6, 16, 18.

Гашение колебаний корпуса происходит за счет сопротивления, создаваемого трением жидкости при перетекании ее через отверстия клапанной системы амортизатора.

Механизм натяжения гусениц

Механизм натяжения гусениц (МНГ) предназначен для:

предварительного натяжения гусениц;

ослабления гусениц;

индикации усилия натяжения гусениц.

Машина оборудована двумя механизмами натяжения гусениц (МНГ) поз. 11 (рис. 9,7), размещенными по бортам в носовой части корпуса машины. Проушиной 18 МНГ (с помощью пальца 19) закреплен на кронштейне 10 нижнего наклонного листа корпуса машины, а вилкой 25 (с помощью пальца 32) соединен с рычагом 4.

Рычаг 4 установлен на шлицах большой оси кривошипа 28 и зафиксирован стопорным кольцом 29. От осевого перемещения палец 19 зафиксирован пружинной шайбой 20, а палец 32 - с одной стороны стопорной шайбой 31 и болтом 30, с другой стороны - кронштейном 27 и болтом 26.

Механизм натяжения - механический с электрическим приводом. Он состоит из редуктора 7 в сборе с электродвигателем 5, винтовой передачи, включающей в себя винт 14 и гайку 13, электромагнитного тормоза 23, системы индикации усилия натяжения гусениц, конечных выключателей 6, 16 и органов управления, расположенных на щитке водителя. Для предохранения МНГ от поломок в случае несрабатывания конечного выключателя 16 на рычаге 4 предусмотрен упор 3, ограничивающий (при взаимодействии с упором 15 корпуса) ход винта при натяжении гусеницы.