Вихревой эффект. СТ с применением вихревых труб

Вихревой эффект был открыт в 1931 г. французским инженером Ранком при исследовании работы циклонных сепараторов: было установлено, что температура воздуха у оси канала ниже температуры воздуха на входе. В 1946 г. физик Р.Хильш опубликовал результаты исследований по работе вихревых труб. Поэтому вихревой эффект получил название Ранка-Хильша.

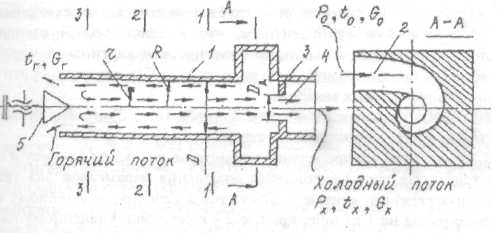

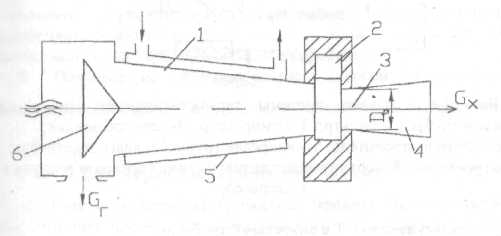

Рис. 3.2. Схема цилиндрической вихревой трубы:

1 - цилиндрическая часть трубы; 2 – сопловой

ввод; 3 - диафрагма; 4 - отверстие; 5 – вентиль

Вихревой эффект получается в специальном устройстве, называемом вихревым энергоразделителем или вихревой трубой. Последняя представляет собой гладкую цилиндрическую либо коническую трубу 1 с прямоугольным сопловым тангенциальным вводом 2 , диафрагмой 3 с осевым отверстием 4 и дроссельным вентилем 5 для регулирования горячего потока.

Газ подается через тангенциальное сопло и в трубе образуется интенсивное круговое течение. Под действием поля центробежных сил в сопле тангенциальная составляющая скорости газа может увеличиваться до сверхзвуковых значений. Попадая в трубу, газ продолжает вращаться и двигаться на периферии поступательно в сторону дроссельного вентиля, а в приосевой области образуется обратный поток газа. Периферийные слои нагреваются до температуры tГ большей, чем температура газа на входе в сопло t0 и вытекают через вентиль с расходом GГ,. Этот поток называется горячим и может подаваться на нагрев объекта. Обратный поток охлаждается до температуры tx меньшей, чем t0 и вытекает через отверстие диафрагмы с расходом Gx. Этот поток называется холодным и поступает на охлаждение объекта.

Течение в вихревой трубе является трехмерным, высокоскоростным и турбулентным, что в значительной степени затрудняет исследование и описание физической картины процесса. Для уяснения принципа действия вихревой трубы следует обратить внимание на два важных момента:

1) почему возникает обратный поток газа; 2) отчего прямой поток нагревается, а обратный охлаждается.

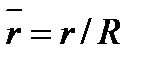

Рассмотрим распределение параметров потока по радиусу и по длине трубы. На рис. 3.3 показаны изменения параметров для трех поперечных сечений: кривые 1 относятся к сечению, удаленному от соплового входа на 1 калибр, кривые 2 - к сечению, удаленному на 5 калибров, и кривые 3 - на 10 калибров. Под калибром понимается отношение расстояния от сечения до соплового входа к диаметру входа в трубу D . По оси абсцисс указаны значения относительного радиуса  , где R- радиус трубы; r - координата произвольной точки.

, где R- радиус трубы; r - координата произвольной точки.

Рис. 3.3. Распределение параметров воздуха по относительному

радиусу в различных сечениях вихревой трубы: а) распределение

тангенциальных скоростей υτ ;б) распределение статического

давления; в,г) распределение продольных скоростей υZ;

д) к объяснению причин нагрева и охлаждения воздуха

Из рис.3.3а видно, что тангенциальная составляющая скорости vτ в каждом сечении возрастает по радиусу, при  достигает максимума, а затем убывает. По мере удаления от соплового входа (кривые 2 и 3) из-за потерь на трение тангенциальная составляющая скорости уменьшается. По выходе из сопла круговое движение наиболее интенсивно и ему соответствует наибольший градиент статического давления Р (рис.3.3б, кривая 1). Чем дальше от соплового входа, тем торможение потока увеличивается, υτ уменьшается и также уменьшаются радиальные градиенты статического давления. Но уменьшение радиальных градиентов статического давления приводит к росту осевого градиента давления, под действием которого частицы газа в приосевой области изменяют направление течения на обратное в сторону диафрагмы. При

достигает максимума, а затем убывает. По мере удаления от соплового входа (кривые 2 и 3) из-за потерь на трение тангенциальная составляющая скорости уменьшается. По выходе из сопла круговое движение наиболее интенсивно и ему соответствует наибольший градиент статического давления Р (рис.3.3б, кривая 1). Чем дальше от соплового входа, тем торможение потока увеличивается, υτ уменьшается и также уменьшаются радиальные градиенты статического давления. Но уменьшение радиальных градиентов статического давления приводит к росту осевого градиента давления, под действием которого частицы газа в приосевой области изменяют направление течения на обратное в сторону диафрагмы. При  давление в сечениях 2 и тем более 3 выше, чем в сечении 1 (рис.3.3б), т.е. в приосевой области градиент давлений направлен в сторону диафрагмы, а на периферии - в сторону дроссельного вентиля. На рис.3.3в,г показано распределение продольной составляющей скорости vZ (положительное направление в сторону диафрагмы) и видно, что граница, отделяющая обратный поток от периферийного, проходит при

давление в сечениях 2 и тем более 3 выше, чем в сечении 1 (рис.3.3б), т.е. в приосевой области градиент давлений направлен в сторону диафрагмы, а на периферии - в сторону дроссельного вентиля. На рис.3.3в,г показано распределение продольной составляющей скорости vZ (положительное направление в сторону диафрагмы) и видно, что граница, отделяющая обратный поток от периферийного, проходит при  . Здесь частицы газа только вращаются с максимальной скоростью vτ, но не перемещаются в продольном направлении. Так формируются два потока - периферийный и обратный. Из распределения

. Здесь частицы газа только вращаются с максимальной скоростью vτ, но не перемещаются в продольном направлении. Так формируются два потока - периферийный и обратный. Из распределения  видно, что обратный поток движется в продольном направлении в четыре раза быстрее, чем периферийный.

видно, что обратный поток движется в продольном направлении в четыре раза быстрее, чем периферийный.

Частицы газа, переходя в приосевую область, интенсивно турбулизируются и обратный поток при  вращается, как твердое тело, т.е. с постоянной угловой скоростью

вращается, как твердое тело, т.е. с постоянной угловой скоростью

ω= vτ/r = const.

Зону с постоянной скоростью вращения называют вынужденным вихрем.

В периферийной области при увеличении радиуса угловая скорость резко снижается и течение приближается к потенциальному, которое характеризуется постоянством произведения

vτ·r = const.

Зону потенциального течения называют свободным вихрем.

По мере приближения к диафрагме обратный поток закручивается все более интенсивным свободным вихрем. Одновременно происходит интенсивный турбулентный теплообмен. В результате турбулентной пульсации в радиальном направлении частица газа перемещается, допустим, от оси к периферии. Но так как это перемещение происходит в поле с радиальным градиентом давления, то частица попадает из области сравнительно низкого давления в область более высокого давления, сжимается и температура газа повышается. Если температура этой частицы окажется выше температуры других частиц газа, расположенных на том же радиусе, то в результате смешения температура слоя газа на этом радиусе поднимется. На рис.3.3д - это переход из положения А положение В, а далее в С. Если за счет турбулентной пульсации частица переместится ближе к оси в положение D, то она снова попадет в область пониженного давления, расширится и ее температура понизится. Если не попадет на нижнюю орбиту, то частица далее с горячим потоком выходит наружу. Заняв положение D, частица может двигаться в положение А и далее к диафрагме, образуя холодный поток, либо переходить случайным образом на верхнюю орбиту. Получается, что частицы газа совершают холодильные циклы, передавая теплоту из приосевой зоны в периферийные слои. В результате обратный поток охлаждается, а прямой - подогревается.

С помощью вентиля 5 (рис.3.2) можно изменить соотношение расходов холодного и горячего потоков Gx и GГ. Прикрытие вентиля приводит к росту давления в трубе, расхода Gx и уменьшению расхода GГ. Если вентиль открыть полностью, то вихревая труба станет работать в режиме эжектора; наружный воздух будет засасываться внутрь вихревой камеры через диафрагму.

Охлаждение воздуха равно:

Δtx=t0-tx,

а нагрев

ΔtГ=tГ-t0,

Относительный весовой расход холодного воздуха обозначается μ:

и GX=μG0.

Суммарный расход:

G0=GX+GГ,

откуда

GГ=(1-μ) G0.

Холодопроизводительность и теплопроизводительность вихревой трубы определяются из выражений:

QX=cp GX Δtx= cp μ G0 Δtx;

QГ= cp GГ Δtг= cp(1-μ) G0 ΔtГ.

Высокие значения холодопроизводительности достигаются не за счет массового расхода Gx и не за счёт высоких значений Δtx , а при получении наибольшего значения произведения (GxΔtx).

Рабочий диапазон вихревой трубы находится в пределах μ = 0,25...0,8. В системах термостатирования максимальная холодопроизводительность получается при  . При проведении исследовательских работ может возникнуть необходимость использования максимально низкой температуры, которую можно получить при

. При проведении исследовательских работ может возникнуть необходимость использования максимально низкой температуры, которую можно получить при  .

.

Диаметр отверстия в диафрагме приблизительно равен 0,4D , а вообще для каждого значения μ существует определенный безразмерный диаметр  при котором получается максимальное охлаждение. Длина цилиндрической вихревой трубы составляет обычно 9 калибров. За счёт конусности трубы с углом около 7° удается сократить длину вихревой зоны до 4 калибров.

при котором получается максимальное охлаждение. Длина цилиндрической вихревой трубы составляет обычно 9 калибров. За счёт конусности трубы с углом около 7° удается сократить длину вихревой зоны до 4 калибров.

Для уменьшения теплообмена между горячим и холодным концами трубы её изготавливают из нержавеющей стали, отличающейся низкой теплопроводностью. Для уменьшения теплообмена с окружающей средой и повышения тепловой эффективности на корпусе 1 (рис.3.4) устанавливают рубашку охлаждения 5.

Рис. 3.4. Схема конической вихревой трубы: 1 - конический корпус;

2 - сопловой ваод;3 - диафрагма; 4 - отвод холодного потока;

5 - рубашка охлаждения; 6 - вентиль

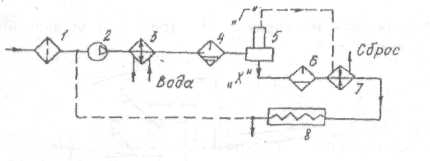

Возможный вариант схемы СТ с использованием вихревой грубы представлен на рис. 3.5. Атмосферный воздух через фильтр поступает в компрессор 2 , сжимается в нем и охлаждается в теплообменнике, например, водой. При этом часть влаги конденсируется. Капельная влага и масло из компрессора одерживаются во влагомаслоотделителе 4. Частично осушенный воздух поступает в вихревую трубу и разделяется на два потока. Температура холодного потока должна быть (+3 ... +5)°С. Тогда влага из холодного потока задерживается во влагоотделителе 6. Регулирование температуры потока за счёт подогрева происходит в нагревателе 7 за счёт горячего потока. Далее осушенный воздух с заданной температурой поступает в объект охлаждения 8 и затем может выбрасываться в атмосферу, либо возвращается на вход компрессора.

Рис. 3.5. Схема системы термостатирования на основе вихревой трубы: 1-фильтр; 2-компрессор; 3-теплообменник; 4 - влагомаслоотделитель; 5 - вихревая труба; 6 - влагоотделитель;

7 - нагреватель; 8 - объект охлаждения; 9- линия возврата воздуха в - компрессор

Преимущества СТ с вихревыми трубами:

1) простота конструкции, отсутствие трущихся поверхностей повышает надёжность оборудования;

2) возможность установки вихревых труб в непосредственной близости от объекта термостатирования (ОТ); можно вводить холодный поток воздуха непосредственно в термостатируемые отсеки носителя на старте в период подготовки к пуску;

3) возможность использования в тех случаях, когда охлаждать ОТ приходится нечасто, не хватает площадей в сооружении или на СП, нецелесообразно содержать стационарную холодильную машину;

4) возможность получения одновременно холодного и нагретого воздуха, смешения их до заданной регулируемой температуры и термостатирования изделия при переменной температуре наружного воздуха;

5) низкая материалоёмкость;

6) время выхода СТ на заданный режим мало и практически определяется временем выхода на рабочий режим компрессора и теплоемкостью оборудования СТС за вихревой трубой, т.е. СТ может находиться в постоянной готовности;

7) диапазон расходов потоков определяется лишь производительностью компрессорной станции.

Недостатки СТ с вихревыми трубами:

1. Необходимость предварительной глубокой осушки воздуха и очистки от механических примесей, чтобы исключить попадание конденсата воды, хлопьев снега и механических загрязнений в ОТ.

2. Высокий уровень шума от истекающих струй, достигающий 116 дБ и, главное, высокочастотные звуковые колебания от 1000 до 10000 Гц, на которые накладываются жесткие ограничения. С помощью глушителей активного типа уровень шума может быть понижен до 73 дБ на расстоянии до 1,5 м от ОТ, а высокочастотный звук полностью ликвидирован.

3.Повышенные удельные затраты энергии по сравнению с парокомпрессионными и воздушными холодильными машинами.