Глава 12. Подшипники скольжения

Иметь представление о рабочем процессе подшипников скольжения; о видах разрушений и критериях работоспособности. Знать конструкции, материалы, КПД подшипников, способы смазывания.

Знать порядок расчета на износостойкость и теплостойкость. Уметь определять допускаемую нагрузку на подшипник из расчета на теплостойкость и износостойкость.

Подшипники обеспечивают валам заданное положение и возможность вращения в заданном направлении, с заданной скоростью и нагрузкой при минимальных потерях на трение.

Классификация подшипников скольжения

По конструкции подшипники скольжения подразделяют на

· разъемные и

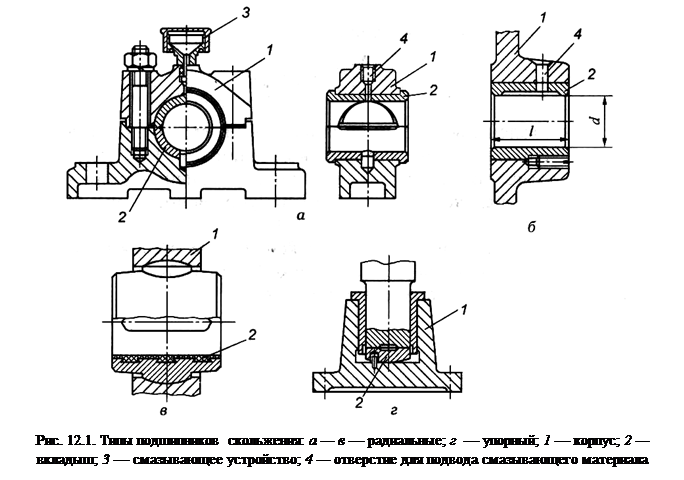

· неразъемные (рис. 12.1, а, б).

По направлению воспринимаемых нагрузок подшипники скольжения разделяют на

· радиальные, воспринимающие нагрузки, перпендикулярные оси вала (рис. 12.1, а — в) и

· упорные — для восприятия нагрузок вдоль оси вала (подпятник, рис. 12.1, г);

· иногда подшипники могут воспринимать сочетание радиальной и осевой нагрузок.

Подшипники скольжения состоят из корпуса 1 (см. рис. 12.1), вкладышей 2 и смазывающих устройств 3.

Основным элементом подшипника является вкладыш.

Оценка подшипников скольжения

Достоинства подшипников скольжения:

• высокая надежность при переменных и динамических нагрузках;

• нормальная работа при высоких скоростях вращения;

• бесшумная работа;

• сравнительно малые радиальные размеры;

• разъемные подшипники облегчают монтаж, допускают установку на шейки коленчатых (непрямых) валов.

Недостатки подшипников скольжения:

• высокие требования к наличию смазочного материала, большой расход смазочного материала;

• сравнительно большие осевые размеры;

• значительные потери на трение, низкий КПД.

Материалы

Материалы вкладышей должны иметь

· низкий коэффициент трения,

· высокую теплопроводность,

· достаточную износостойкость и сопротивляемость заеданию,

· высокую сопротивляемость хрупкому и усталостному разрушениям.

Металлические вкладыши изготовляют из

· бронз,

· баббитов,

· алюминиевых сплавов и

· антифрикционных чугунов.

· Применяют металлокерамические вкладыши, пористые, насыщаемые парами масла и способные долго работать без подвода смазочного материала.

Данные о материалах помещены в табл. П14 Приложения.

Виды смазки. Смазывание подшипников

Для нормальной работы важно создать надежное смазывание подшипников.

При неподвижном вале на поверхности цапфы (см. рис. 11.1, а) и вкладыша должна сохраняться пленка смазочного материала; работа подшипника в этот момент происходит в условиях граничной смазки.

Вращающийся вал втягивает смазочный материал между цапфой и вкладышем и создает гидродинамическую подъемную силу, вал всплывает с увеличением скорости. Толщина масляной пленки увеличивается, условия смазывания улучшаются. Работа подшипника в этом случае происходит в режиме полужидкой смазки.

Граничная и полужидкая смазка — несовершенная смазка.

При дальнейшем возрастании скорости слой масла увеличивается и полностью перекрывает неровности поверхностей трения — возникает жидкостная смазка. Трение в этом случае минимальное, а изнашивание и заедание отсутствуют. Такой вид смазывания называют гидродинамическим.

Смазочные материалы бывают жидкими, пластичными, твердыми.

Для подвода смазочного материала к поверхностям скольжения во втулках и вкладышах выполняют отверстия 4 (см. рис. 12.1), связанные с осевыми и кольцевыми канавками. Смазочный материал может подводиться в подшипник принудительно (под давлением), самотеком и с помощью специальных приспособлений.

КПД одной пары подшипников скольжения 0,96...0,98.

Виды разрушений и критерии работоспособности подшипников скольжения

Критерием работоспособности подшипников скольжения является износостойкость — сопротивление изнашиванию и заеданию.

Заедание возникает при перегреве подшипника: снижается вязкость масла; масляная пленка местами разрывается; возникает металлический контакт; образуются мостики микросварки; вырываются частицы материала.