Выбор типового гидроцилиндра

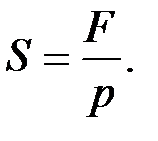

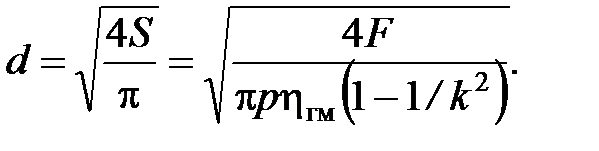

Для выбора гидроцилиндра (рис. 3.6) должна быть известна, прежде всего, нагрузка на его штоке. Нагрузка имеет статическую и динамическую (инерционную) составляющие. Статическая составляющая – силы тяжести, трения, резания при обработке детали на станке и пр. имеют место во время всего движения. Динамическая составляющая – силы инерции проявляются только при изменении скорости движения, в основном в начале и конце движения. Максимум суммарной нагрузки наблюдается, как правило, в начале движения, при разгоне объекта. По этой максимальной нагрузке F, при известном давлении масла p, можно вычислить рабочую площадь поршня

(3.3)

(3.3)

Если нагрузка F преодолевается при подаче масла в поршневую полость цилиндра и при выдвижении штока, диаметр поршня и, соответственно, внутренний диаметр цилиндра определяются формулой

(3.4)

(3.4)

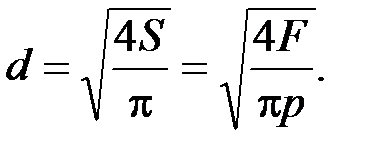

С учетом гидромеханического КПД гидроцилиндра hгм

(3.5)

(3.5)

Полученный диаметр следует округлить до ближайшего стандартного диаметра гидроцилиндра.

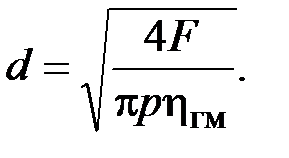

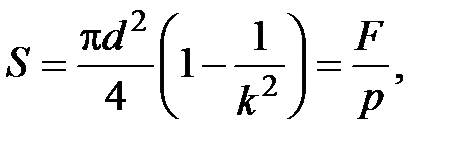

Если нагрузка F преодолевается при подаче масла в штоковую полость и при втягивании штока, рабочая площадь поршня

(3.6)

(3.6)

где k = d/dш, dш - диаметр штока.

Внутренний диаметр цилиндра

(3.7)

(3.7)

Длина гидроцилиндра с втянутым штоком

L = Lк + H,

где Lк – длина конструктивных элементов гидроцилиндра (крышки, поршень, присоединительные элементы и т. п.);

Н – ход поршня.

Шток гидроцилиндра, работающий на сжатие, следует проверить на продольную устойчивость. Допускаемая сжимающая нагрузка при продольном изгибе

(3.8)

(3.8)

где Е – модуль упругости материала штока;

I – момент инерции площади сечения штока;

lп – свободная длина при продольном изгибе;

n - коэффициент запаса (n = 2,5…3,5).

Поворотные гидродвигатели

Поворотные гидродвигатели строятся, в основном, по двум схемам: гидродвигатели с лопастью и гидродвигатели с механизмом преобразования поступательного движения во вращательное.

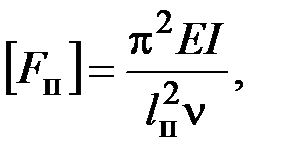

В гидродвигателе с лопастью (рис. 3.13) в цилиндрическом корпусе 1 на валу 4 закреплена лопасть 3. Корпус внутри разделен перегородкой 2. При подаче масла под давлением в левую полость, образованную перегородкой, корпусом и лопастью, лопасть и вал поворачиваются по часовой стрелке. При подаче масла в правую полость лопасть и вал поворачиваются против часовой стрелки. Из-за наличия перегородки угол поворота лопасти всегда меньше 360°, обычно 240°…270°.

| j < 300° |

Рис. 3.13. Поворотный гидродвигатель с лопастью:

1 – корпус; 2 - перегородка; 3 – лопасть; 4 – вал; 5 – уплотнения;

6 – подвод–отвод масла

Момент на валу 4 определяется длинной и шириной лопасти и давлением р. Максимальный угол поворота и момент указываются в паспорте конкретного двигателя.

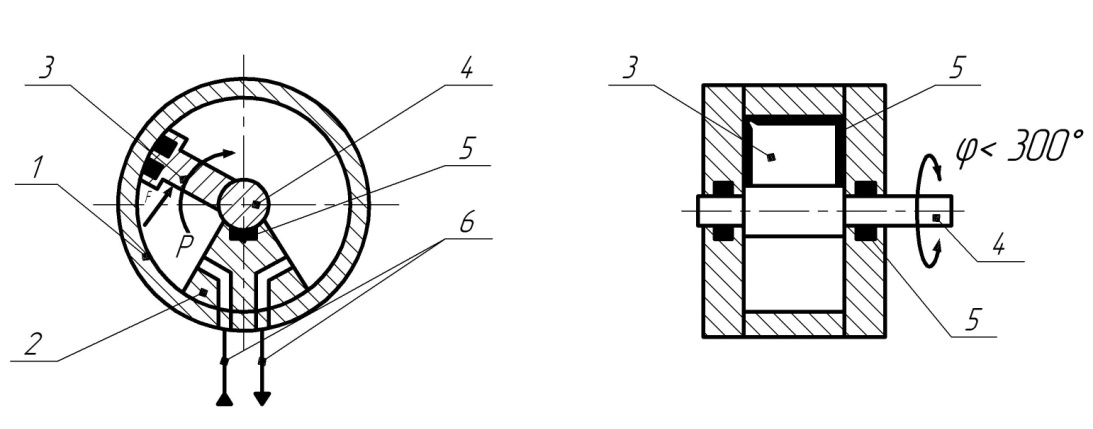

В гидродвигателе с механизмом рейка-шестерня (рис. 3.14) в корпусе 1 смонтированы два плунжерных гидроцилиндра двухстороннего действия. Плунжеры 2 и 3 на концах выполнены как поршни, а в середине имеют рейки 5 и 6. Шестерня 4 с двух сторон сцепляется с рейками. При подаче масла под давлением по подводам 8 плунжеры движутся в разные стороны и поворачивают шестерню с валом 7 по часовой или против часовой стрелки.

| p |

| p |

Рис. 3.14. Поворотный гидродвигатель с механизмом рейка-шестерня:

1 – корпус; 2, 3 – плунжеры; 4 – шестерня; 5, 6 – рейки; 7 – вал;

8 – подвод-отвод масла

Угол поворота j зависит от хода Н плунжерови радиуса r шестерни

Момент на валу двигателя зависит от площади S плунжера, давления p и радиуса r шестерни

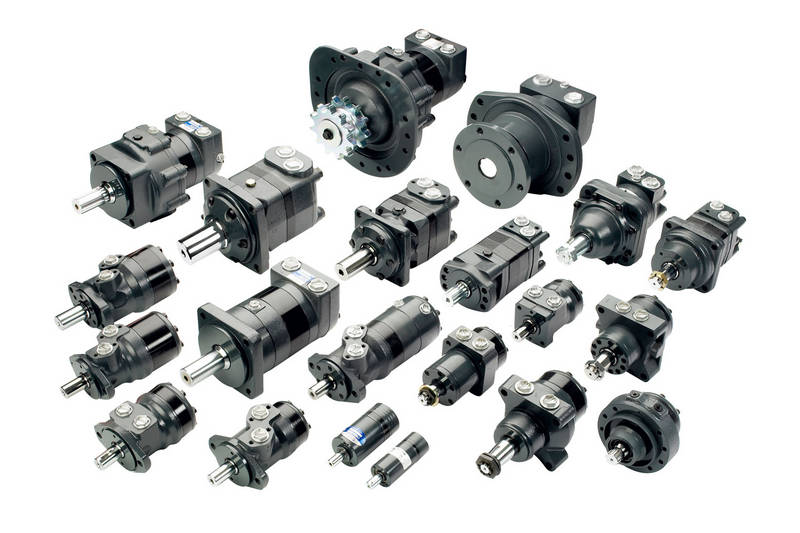

Гидравлические моторы

Большинство гидромоторов (рис. 3.15) является, по существу, обращенными гидронасосами. Если насосы сжимают рабочую жидкость и подают ее в гидросеть, то гидромоторы потребляют рабочую жидкость под давлением и преобразуют ее в механическую энергию. Однако схемные и конструктивные решения гидронасосов и гидродвигателей одинаковы.

Как и насосы, гидромоторы характеризуются:

– рабочим объемом V, см3 – объемом жидкости потребляемой мотором за один оборот вала;

– частотой вращения вала, n, об/мин;

– объемным расходом Q, см3/мин или л/мин, Q = n×V.

Рис. 3.15. Гидромоторы

Кроме того, к основным характеристикам гидромоторов относятся крутящий момент и мощность. Крутящий момент на валу гидромотора

(3.9)

(3.9)

где p - давление на входе в гидромотор;

hоб – объемный КПД гидромотора;

hгм – гидромеханический КПД гидромотора.

Мощность гидромотора

(3.10)

(3.10)

где w – угловая скорость вала, w » 0,1n.

Изменяя расход Q, можно регулировать скорость вращения вала мотора, а момент M на валу и, соответственно, давление p определяется нагрузкой мотора. Номинальные частота вращения вала, момент на валу, давление и расход масла указываются в паспорте гидромотора.

Управление гидродвигателями

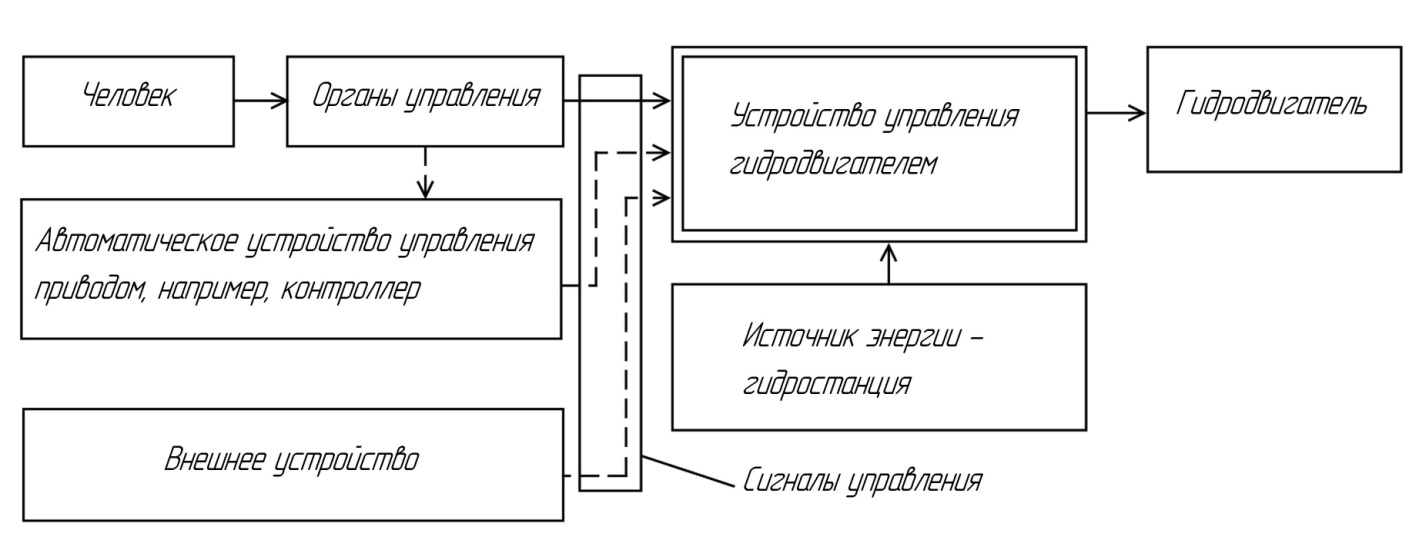

В структуре управления гидроприводом (рис. 3.16) устройство управления гидродвигателем играет роль преобразователя сигналов управления, посылаемых человеком, каким-либо внешним устройством или управляющим автоматом, в гидравлический сигнал, необходимый для работы гидродвигателя.

Рис. 3.16. Структура устройства управления гидроприводом

Сигналы управления могут иметь разную форму: механическое перемещение (рукой человека, толкателем, рычагом), электрическим током, импульсом давления рабочей жидкости или воздуха и т. д. Сигналы управления также могут иметь разную энергию и мощность. Как правило, это сигналы малой энергии и мощности.

Устройство управления гидродвигателем преобразует сигнал управления по виду (например, электрический в гидравлический), форме, энергии, мощности. Оно может иметь собственную (разную) логику управления. Эта логика реализуется электрогидроавтоматикой - сочетанием гидравлических, механических, электрических и электронных устройств, соединенных определенным образом. Все вышеперечисленное определяет большое разнообразие схем и конструкций устройств управления гидродвигателями, однако все они построены на гидроаппаратах типа регуляторов давления, регуляторов расхода, выключателей и переключателей потоков рабочей жидкости.

Клапаны давления

Клапаны давления предназначены для управления давлением в гидросети в целом и в ее отдельных частях. Существуют клапаны давления напорные и редукционные.

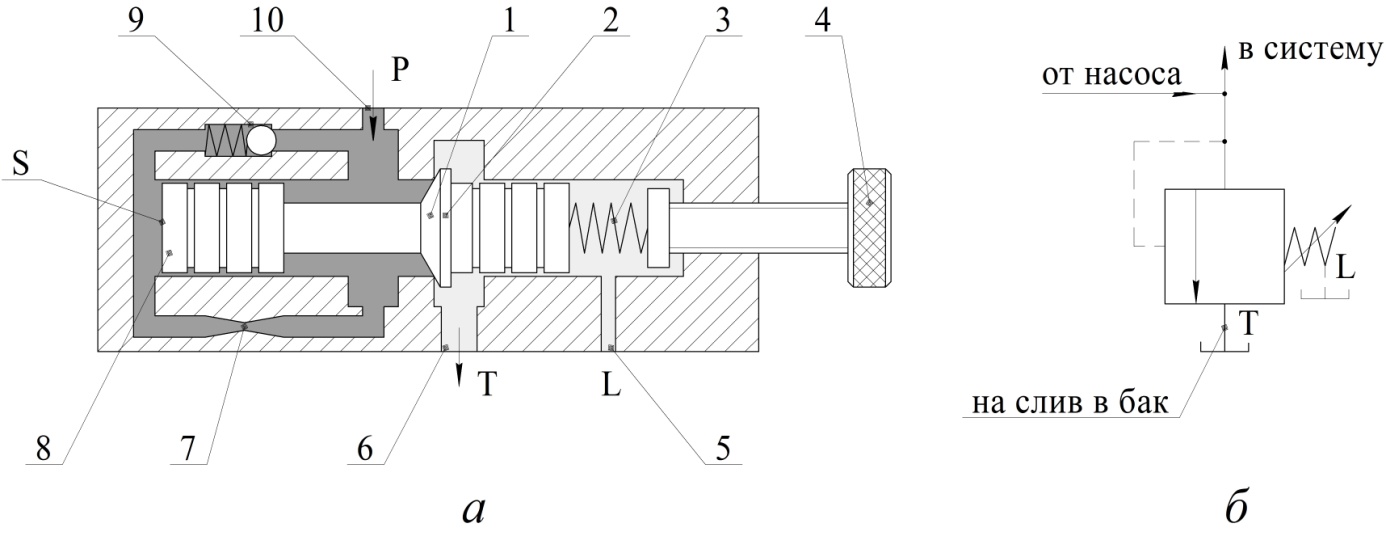

С помощью напорных клапанов осуществляется настройка и ограничение давления в гидравлической установке. На рис. 3.17, а изображен нормально закрытый напорный клапан седельного (клапанного) типа с внутренним управлением и встроенным демпфером, а на рис. 3.17, б условное символьное изображение этого клапана на гидравлических схемах.

а б

Рис. 3.17. Напорный клапан седельного типа:

а – схема устройства; б – символьное изображение

1 – седло; 2 – клапан; 3 – пружина; 4 – винт регулировки; 5 – дренаж;

6 – линия слива; 7 – дроссель; 8 – поршень демпфера; 9 – обратный клапан;

10 – напорная линия (вход клапана)

В начальном положении клапан закрыт. Напорная линия P[5] заперта, не соединена с линией слива T (рис. 3.17, б).

Рабочая жидкость под давлением P воздействует на поверхность S клапана 2 и создает осевое усилие F = p×Sп, где Sп – площадь поршня 8. Этому усилию противостоит усилие пружины 3, с которым клапан 2 прижимается к седлу 1. Усилие пружин можно настраивать, сжимая пружину винтом 4. Когда сила, создаваемая давлением на входе P, начинает превышать усилие пружины, клапан начинает открываться. Благодаря этому часть потока стекает в гидробак, и давление на входе устанавливается пропорционально усилию пружины. Если давление продолжает расти, то клапан, в конечном итоге, открывается полностью, и весь поток жидкости, создаваемый насосом, сливается в бак. Таким образом, управляющее клапаном давление снимается с его входа и передается на поверхность S (на рис. 3.17, б – штриховая линия от точки P). Это так называемый клапан с внутренним управлением.

Для предотвращения резких колебаний давления – гидравлических ударов – в клапан встроено демпфирующее устройство, состоящее из дросселя 7[6] и обратного клапана 9[7]. При резком повышении давления клапан 2 быстро открывается, так как жидкость давит на поршень 8, свободно проходя через открытый клапан 9. При обратном ходе клапана 2 клапан 9 закрыт и поршень 8 вынужден проталкивать жидкость через дроссель 7, соответственно клапан 2 закрывается медленно.

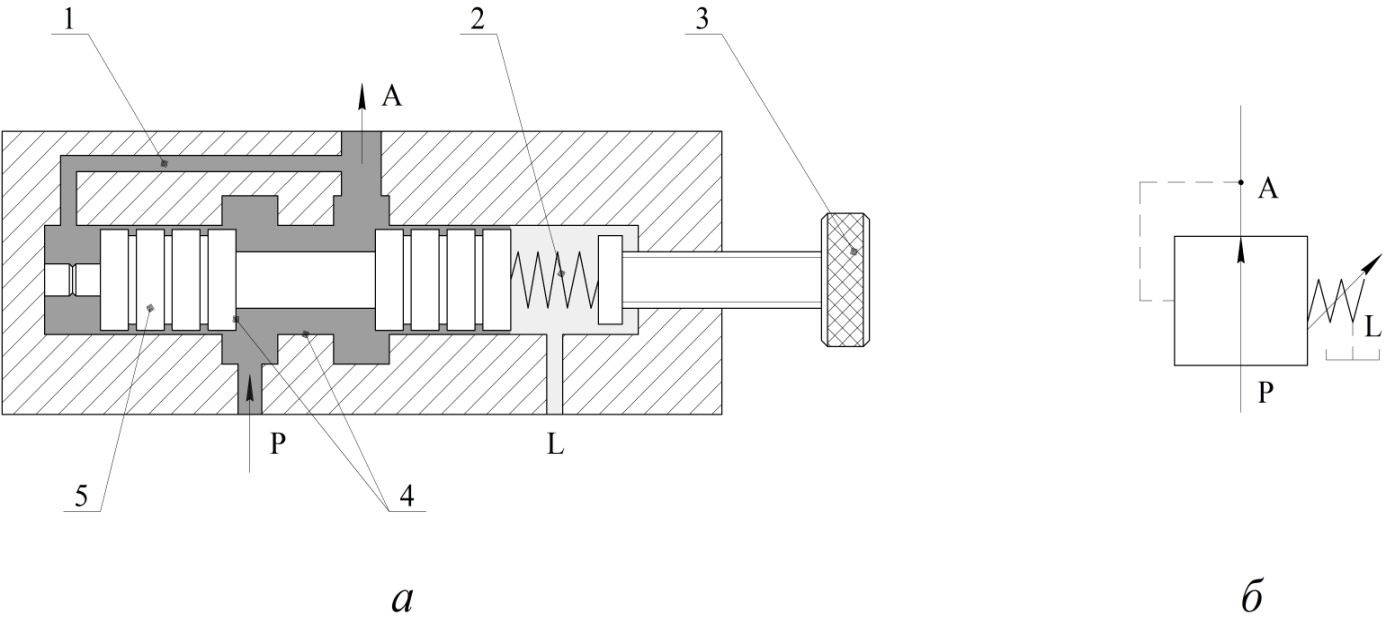

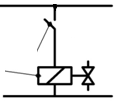

В отличие от напорного клапана клапан редукционныйпредназначен для снижения поступающего на его вход переменного высокого давления до заданной величины на выходе. Сигнал управляющего давления для этого клапана снимается с его выхода. Клапан ставится в тех случаях, когда в гидроустановке, в процессе ее работы, требуются различные давления. Редукционный клапан обычно выполняется как клапан золотникового типа (рис. 3.18).

а б

Рис. 3.18. Клапан золотникового типа:

а – схема клапана; б – символьное изображение на гидравлической схеме

1 – канал линии управления; 2 – пружина;, 3 – винт настройки;

4 – кромки золотника и корпуса клапана; 5 – поршень золотника

В начальном положении, как показано на рисунке, клапан открыт. Напорная линия Р соединена с рабочей линией А. Давление р (рис. 3.18, а) на выходе (штуцер А), подаваемое через линию управления 1, воздействует на поршень золотника 5. Создаваемое этим давлением усилие на поршень уравновешивается настроенной пружиной 2. При повышении давления р внутри клапана поршень 5 смещается вправо и начинает перекрывать вход клапана (штуцер Р). На щели между кромками 4 образуется перепад давления, тем больший, чем меньше щель, и давление на выходе уменьшается по отношению к давлению на входе.

В гидравлической схеме клапан изображается, как на рис. 3.17, б. В отличие от напорного клапана, редукционный клапан в начальном положении всегда открыт, слив жидкости из клапана в бак отсутствует (кроме дренажного штуцера L), управление клапаном осуществляется от выхода (пунктирная линия от выхода А).

Распределители

Распределители рабочей жидкости предназначены для выключения, переключения и регулирования потоков рабочей жидкости в гидравлических установках. Они бывают непрерывного и дискретного действия. Распределители непрерывного действия имеют, наряду с двумя фиксированными конечными положениями, множество не фиксированных промежуточных положений, обеспечивающих разную степень дросселирования потока рабочей жидкости и, соответственно, разное давление и расход жидкости в гидродвигателях гидравлических установок. К таким распределителям относятся сервоклапаны и распределители с пропорциональным управлением, и применяются они в гидравлических сервоприводах, например, в самолетах.

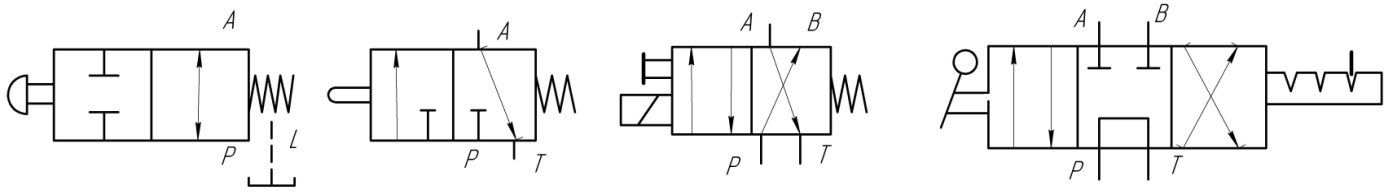

Распределители дискретного действия имеют фиксированное количество позиций при переключении. Эти распределители изображают на гидравлических схемах несколькими квадратами, расположенными вплотную друг к другу (рис. 3.19).

а б в г

Рис. 3.19. Символьное изображение распределителей

в гидравлических схемах:

а - 2/2 с кнопкой; б – 3/2 с толкателем; в – 4/2 с электромагнитом и ручным дублированием; г – 4/3 с рукояткой и фиксатором

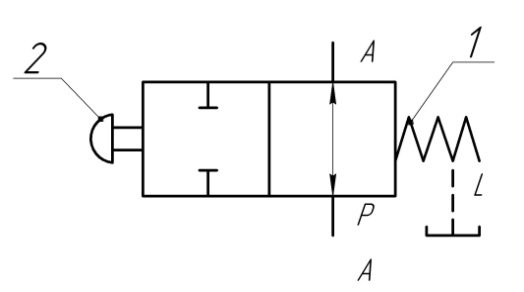

Число квадратов указывает на количество возможных положений запорно-регулирующего элемента распределения. Стрелки в квадратах указывают направление течения рабочей жидкости. Линии показывают, каким образом связаны между собой каналы распределителя в различных положениях запорно-регулирующего элемента. Буквами P, A, B, T, L обозначают входы и выходы (штуцеры) распределителя. На гидравлических схемах распределители показывают в нейтральном или исходном положении, когда управляющее воздействие отключено. Другие положения, когда управляющее воздействие включено, получают сдвигом квадратов (обычно мысленно) на один шаг (рис. 3.20).

При выключенном управляющем воздействии пружина 1 поставила запорно-регулирующий элемент в исходное положение (рис. 3.20, а), напорная линия Р соединена с рабочей линией А. При включенном управляющем воздействии (нажата кнопка 2, рис. 3.20, б) напорная линия Р отсоединена от рабочей линии А.

|

|

а б

Рис. 3.20. Положения запорно-регулирующего элемента:

а - управляющее воздействие выключено; б - включено

Управляющее воздействие может осуществляться мускульной силой человека через кнопку, рукоятку, педаль или внешним механизмом: рычагом, толкателем, кулачком и т. п. или двигателем: электромагнитом, гидроцилиндром и т. п. На рис. 3.19, а обозначена кнопка, на рис. 3.19, б - толкатель, на рис. 3.19, в - электромагнит с ручным дублированием, на рис. 3.19, г - рукоятка с фиксатором положений.

В названии распределителей всегда сначала указывают количество присоединяемых линий, а затем количество положений, которые может занимать запорно-регулирующий элемент распределителя. Поэтому распределители на рис. 3.19 имеют следующие обозначения: на рис. 3.19, а – распределитель 2/2, на рис. 3.19, б – 3/2, на рис. 3.19, в – 4/2, на рис. 3.19, г – 4/3 (читается распределитель "четыре на три").

Распределители, как и клапаны давления, могут быть седельного (клапанного) или золотникового типа. У первых в качестве запорно-регулирующего элемента используются шарик, конус или диск, которые прижимаются к опорной поверхности седла. У вторых в качестве запорно-регулирующего элемента используется цилиндрический или дисковой золотник. Распределители клапанного типа обеспечивают герметичное закрытие, мало чувствительны к загрязнениям, но не могут иметь более трех линий и двух положений.

Распределители золотникового типа могут иметь много линий и положений, но имеют утечки и перетечки рабочей жидкости и чувствительны к загрязнениям.

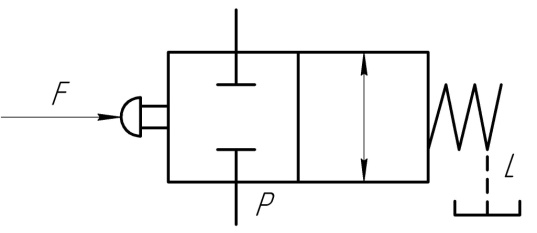

Распределитель 4/2 золотникового типа изображен на рис. 3.21.

Рис. 3.21. Распределитель 4/2 золотникового типа

В выключенном состоянии, как изображено на рисунке, напорная линия Р соединена с рабочей линией В, а линия А соединена с линией слива Т. Утечки по торцам золотника собираются отводом L. Во включенном состоянии, кнопка нажата, напорная линия соединяется с линией А, а линия В соединяется со сливом Т.

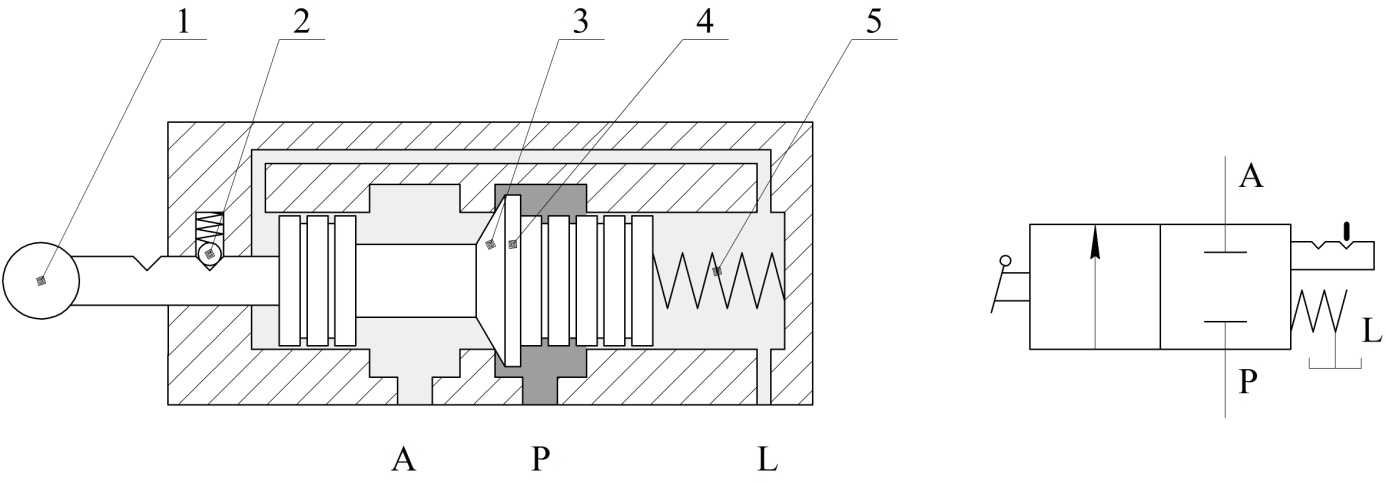

Распределитель 2/2 клапанного типа с фиксацией положений изображен на рис. 3.22.

Рис. 3.22. Распределитель 2/2 клапанного типа с фиксацией положений:

1 – рукоятка; 2 – фиксатор; 3 – клапан; 4 – седло; 5 - пружина

В исходном состоянии пружина 5 поджимает клапан 3 к седлу 4, линия Р закрыта. Если нажать на рукоятку 1 и сжать пружину, клапан откроется и благодаря фиксатору 2 останется в положении «открыто», линия Р соединится с линией А. Для возврата в исходное состояние надо вытянуть рукоятку 1 влево.

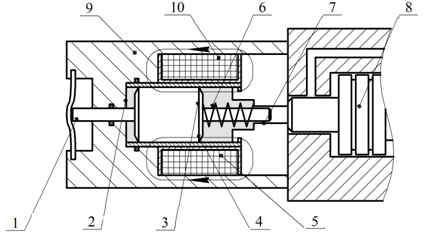

Для механического (не ручного) перемещения золотника или клапана чаще всего используют соленоид (электромагнит) постоянного или переменного тока, заполненный гидравлическим маслом («мокрый») или без заполнения («сухой»). Чаще используется электромагнит постоянного тока с заполнением специальным маслом (рис. 3.23).

При подаче в обмотку 5 постоянного электрического тока сердечник 3 втягивается и вместе с плунжером 7 перемещает золотник 8 вправо. Обратный ход золотника осуществляется за счет встроенной в распределитель пружины или за счет другого электромагнита, расположенного на другом конце золотника.

Такой, заполненный маслом электромагнит имеет герметичную, коррозионностойкую конструкцию и обеспечивает плавное, безударное переключение золотника.

В устройстве управления гидроцилиндром электромагнит с золотником играет роль преобразователя сигнала управления (электрический сигнал в гидравлический сигнал); соответственно распределитель с электромагнитом называют электрогидравлическим.

Рис. 3.23. Электромагнит распределителя:

1 - кнопка ручного (нештатного) управления; 2 - толкатель ручного управления; 3 - стальной сердечник; 4 - гильза из немагнитного материала; 5 - обмотка электромагнита; 6 - масло; 7 - плунжер-толкатель; 8 - золотник; 9 – корпус-магнитопровод; 10 – линии магнитного поля

Электромагнит 1 (рис. 3.24) включается в цепь питания 3 через контакт 2 реле. Реле, в свою очередь, подключают к электрическому или электронному устройству управления, например контроллеру.

| 24 В |

Рис. 3.24. Электрическая схема подключения электромагнита распределителя:

1 – электромагнит; 2 – контакт реле; 3 – цепь питания

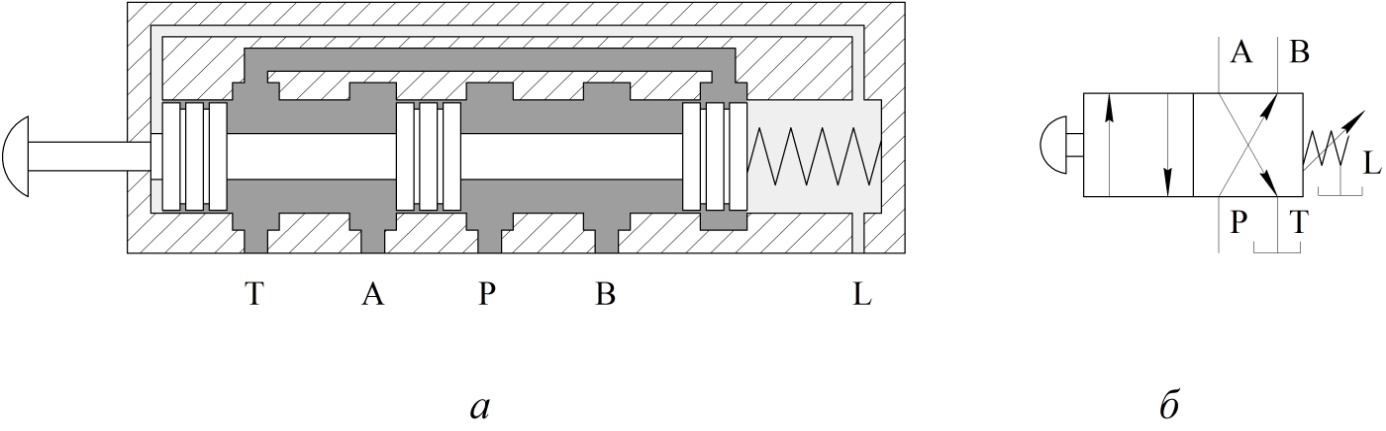

Здесь реле играет роль усилителя сигнала управления. Распределитель можно подключить напрямую к контроллеру, если в него встроен преобразователь и усилитель сигнала управления – "пилотный" электромагнитный клапан в первом каскаде управления (преобразователь) и гидравлический усилитель во втором каскаде. На гидравлической схеме распределитель с обычным электромагнитным управлением изображается как на рис. 3.25, а, а с пилотным управлением – как на рис. 3.25, б.

Рис. 3.25. Изображение распределителей с электромагнитом и пилотным управлением

Запорные клапаны

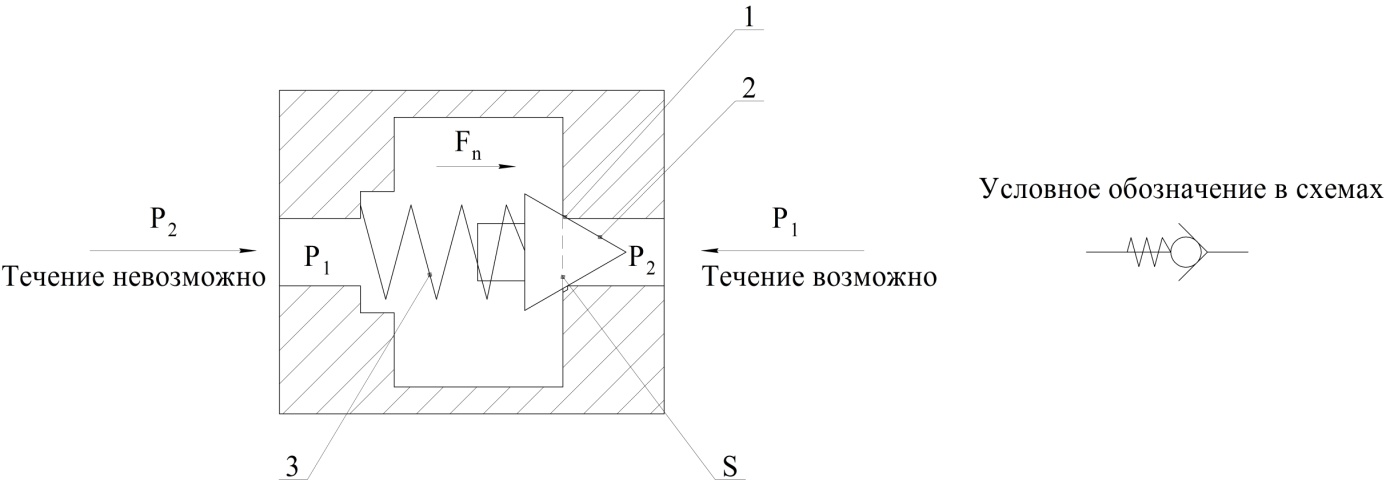

С помощью запорных клапанов осуществляется блокирование потока рабочей жидкости в одном направлении и свободное течение в противоположном направлении. Поскольку перекрытие потока должно быть герметичным, такие клапаны изготавливаются в седельном варианте.

Запорно-регулирующий элемент в виде шарика или конуса под действием пружины Fп и давления P2 жидкости прижимается к поверхности седла и перекрывает поток жидкости (рис. 3.26). Течение жидкости слева направо невозможно.

Рис. 3.26. Схема обратного клапана:

1 – седло клапана; 2 – запирающий элемент - конус; 3 – пружина

Клапан может быть открыт (течение возможно) потоком жидкости под давлением р1, если р1 > р2 + Fп/S, где S – площадь поперечного сечения отверстия седла. Название такого клапана — «обратный клапан».

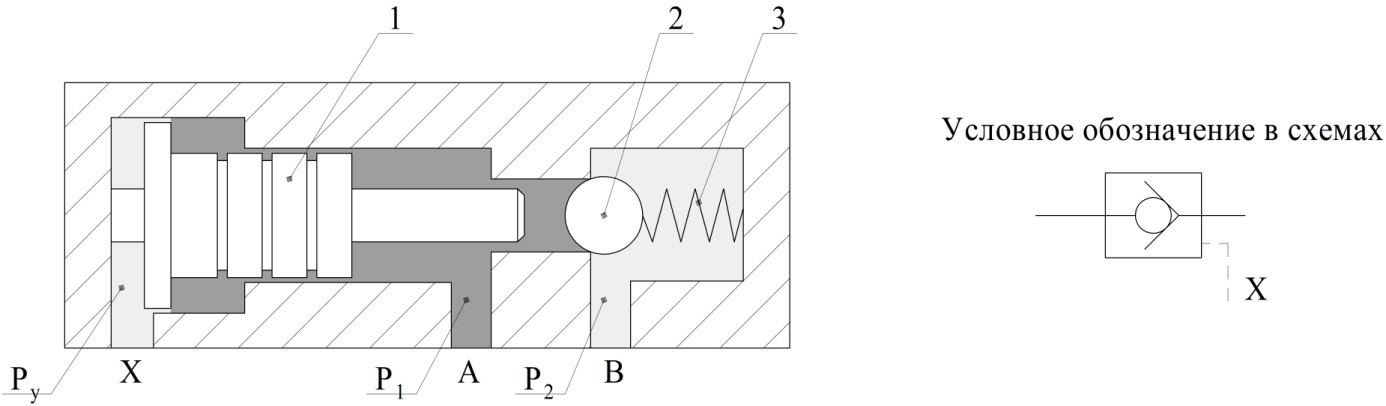

Если ввести внешнее управление клапаном, получим клапан, который называется «гидрозамок» (рис. 3.27).

Рис. 3.27. Схема гидрозамка:

1 – управляющий поршень; 2 – запирающий элемент (шарик); 3 – пружина

В гидрозамке управляющий элемент может открыть клапан, даже если выполняется неравенство р1 < р2 + Fп/S. В состоянии, изображенном на рисунке, поток жидкости из канала В в А закрыт, но если поршень 1 под действием давления управления ру сдвинется вправо и отожмет шарик 2 от седла, поток из В в А будет открыт. Управляющий поршень можно поставить с другой стороны от шарика и прижать шарик к седлу. Тогда клапан всегда будет закрыт, пока не появится управляющее воздействие. На гидравлической схеме такой клапан изображается, как показано на рис. 3.28.

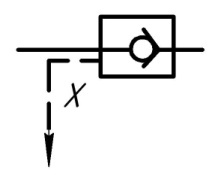

Рис. 3.28. Символьное изображение управляемого

(блокирующего) клапана

Обратные клапаны и гидрозамки широко используются в гидравлических устройствах наряду с распределителями.