Устройства управления электродвигателями

Релейные устройства управления

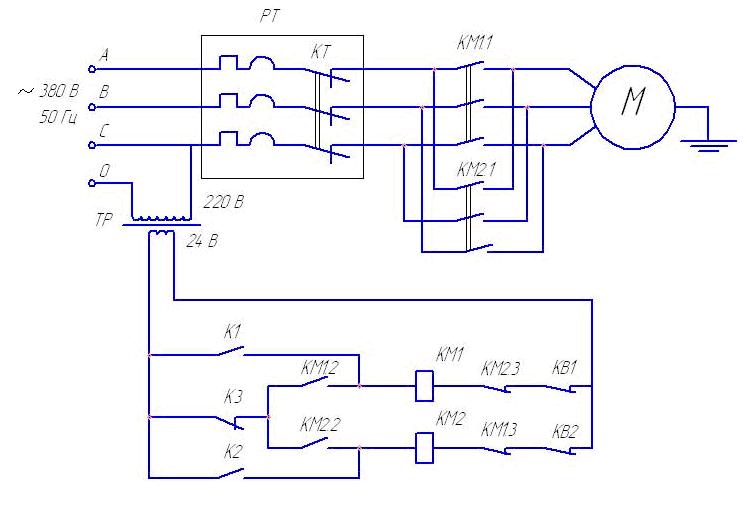

Эти устройства применяют для включения–выключения одно- или двухскоростных двигателей. Для примера рассмотрим схему включения–выключения трехфазного асинхронного односкоростного двигателя (рис. 2.32).

Двигатель М подключается к трехфазной сети А, В, С двумя контакторами (силовыми реле). Каждый контактор, например первый, состоит из электромагнита с катушкой КМ1 и группы контактов КМ1.1, КМ1.2, КМ1.3, переключаемых электромагнитом.

Рис. 2.32. Схема включения-выключения асинхронного

односкоростного двигателя

Если подается ток в катушку КМ1, срабатывает электромагнит первого контактора и замыкаются контакты КМ1.1, двигатель включается и вращается, например, по часовой стрелке. Если срабатывает КМ2, замыкаются контакты КМ2.1 и двигатель вращается против часовой стрелки, т. к. фазы В и С поменялись местами. Тепловое реле РТ размыкает свои контакты КТ при коротком замыкании (очень большой ток) или при небольшой, но длительной перегрузке двигателя по току.

Катушки КМ1 и КМ2 включены в низковольтные, 24 В, не опасные для человека, цепи управления. Цепи управления питает трансформатор ТР. Ток в КМ1 подается при нажатии на кнопку К1 (вращение по часовой стрелке). При этом замыкается контакт КМ1.2 и размыкается КМ1.3.

Контакт КМ1.2 дублирует К1 и кнопку можно отпустить.

Контакт КМ1.3 не позволяет сразу, без остановки, включить КМ2, т. е. вращение в другую сторону.

Остановка двигателя осуществляется кнопкой К3. После остановки можно включить катушку КМ2 кнопкой К2 и двигатель будет вращаться в другую сторону.

Контакты конечных выключателей КВ1 и КВ2 отключают контакторы и, следовательно, двигатель при достижении исполнительным звеном привода крайних положений.

Преобразователи напряжения

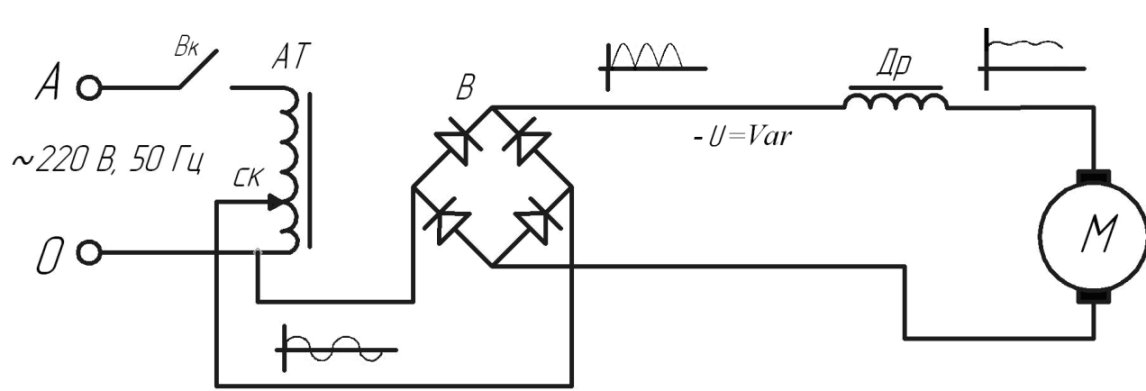

Преобразователи, в отличие от релейных схем, позволяют не только включить-выключить двигатель, но и, как минимум, регулировать скорость его вращения. Схема простого, ранее очень распространенного, преобразователя небольшой мощности для двигателя постоянного тока изображена на рис. 2.33.

Рис. 2.33. Схема простого преобразователя небольшой мощности для двигателя постоянного тока

Автотрансформатор АТ включается в однофазную сеть 0-А выключателем Вк. С выхода автотрансформатора переменное напряжение подается на выпрямитель В. Двухполупериодный выпрямитель собран на диодах по мостовой схеме.

От выпрямителя постоянный (одного знака) пульсирующий ток через дроссель ДР, сглаживающий пульсации, подводится к двигателю М. Перемещая скользящий контакт СК автотрансформатора вручную или с помощью привода, можно плавно изменять напряжение на выходе автотрансформатора и на якоре двигателя, регулируя таким образом скорость его вращения.

В современной приводной технике преобразователи подобного типа используются редко, ввиду их ограниченных возможностей, громоздкости и невысокой надежности.

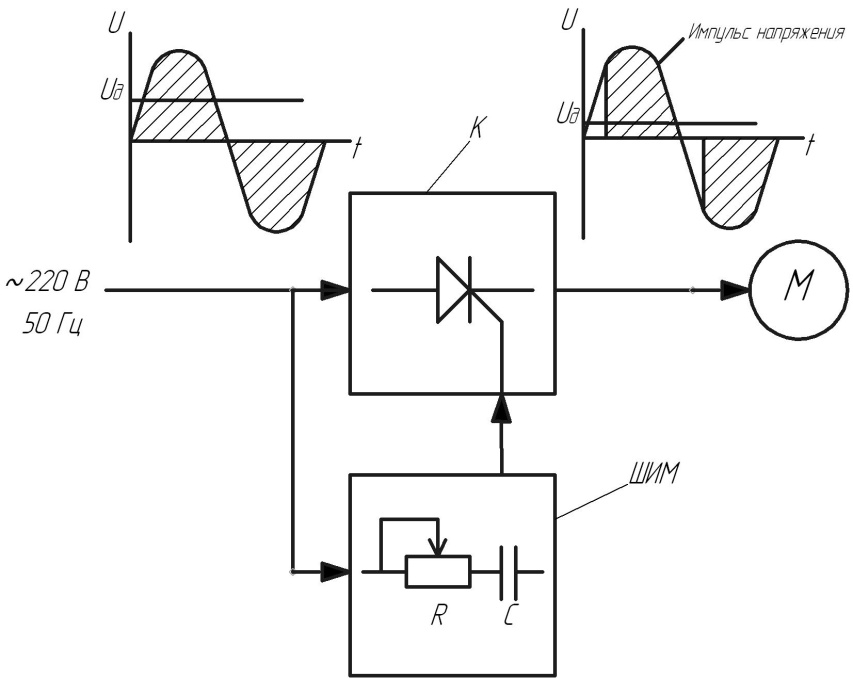

Функциональная схема компактного простого преобразователя, используемого, например, в ручных электроинструментах приведена на рис. 2.34. В основу регулирования действующего напряжения Uд на двигателе положен принцип изменения времени действия (широты) импульсов питания двигателя. Действующее напряжение Uд пропорционально "площади" импульса. С помощью электронного "ключа" К, построенного, например, на тиристорах (управляемых диодах), можно изменять длительность и, соответственно, "площадь" импульсов.

Управляет "ключом", т. е. открывает и закрывает его, широтно-импульсный модулятор (ШИМ), построенный, в простейшем случае, на RC-цепочке. Конденсатор С заряжается и разряжается с частотой питания 50 Гц.

| импульс напряжения |

Рис. 2.34. Схема компактного простого преобразователя,

используемого в ручных электроинструментах

Заряженный конденсатор открывает ключ (тиристор) и тот начинает пропускать ток. Закрывает ключ обратная полуволна напряжения. Время заряда конденсатора и, соответственно, момент открывания ключа регулирует потенциометр R (переменный резистор). Таким образом, нажимая на курок электродрели, мы перемещаем движок потенциометра и регулируем момент открывания ключа, а значит и действующее напряжение на двигателе.

Современные преобразователи напряжения на основе полупроводниковой техники позволяют сравнительно просто, с высоким КПД изменять постоянное и переменное напряжение по величине, особенно в сторону его уменьшения, а также получать переменный ток из постоянного тока и наоборот. Например, в транспортном средстве, имея в качестве источника энергии аккумулятор, можно с помощью преобразователя получить трехфазный переменный ток и, соответственно, использовать в приводе высоконадежные асинхронные электродвигатели.

Преобразователи частоты

Преобразователи частоты для двигателей переменного тока (рис. 2.35) строятся на основе процессора в управляющей части и широтно-импульсного преобразователя (инвертора) в силовой части. Эти преобразователи, как правило, имеют много опций и широкие возможности.

Преобразователи позволяют осуществлять "глубокое" управление скоростью:

|  |  |

Рис. 2.35. Преобразователи частоты

· любая скорость в рамках диапазона;

· плавный пуск и торможение,

· реверс движения,

· ступенчатое воспроизведение скорости,

· стабилизация скорости при переменном моменте,

· стабилизация момента при переменной скорости и т. д.

Преобразователи осуществляют защиту и блокировку привода:

· по току,

· по напряжению,

· по частоте вращения,

· от «оператора-дурака»,

· от неправильного включения и т. д.

Преобразователи позволяют осуществлять диагностику и отображать состояние привода и его текущие параметры:

· по скорости, частоте питания, мощности, напряжению, току,

· включать аварийную сигнализацию с указанием аварийного элемента,

· осуществлять диагностика состояния привода.

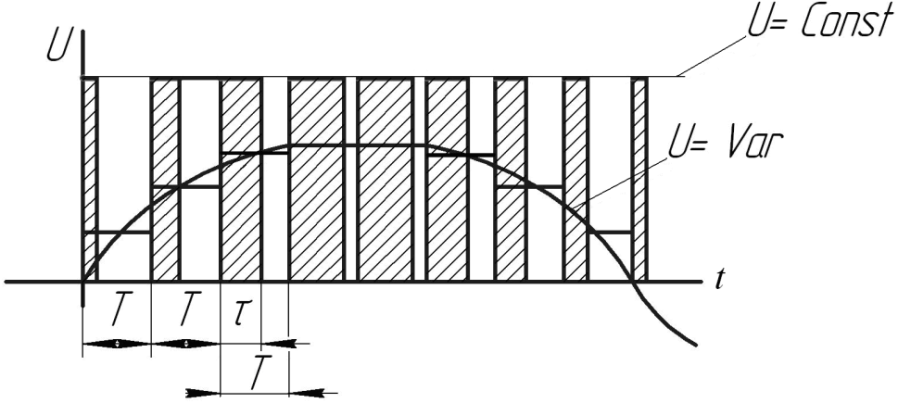

В широтно-импульсном преобразователе (ШИП) из постоянного напряжения формируются прямоугольные импульсы постоянной высокой, так называемой, несущей или тактовой частоты, длительность которых определяет среднее значение напряжения на двигателе. Управляя длительностью импульсов, можно получать ступенчатое напряжение любой величины и напряжение, изменяющееся по любому закону, в частности по синусоидальному (рис. 2.36).

| U=var |

| U |

| U=const |

Рис. 2.36. Изменение напряжения с помощью ШИП

Скважность импульсов:

q=  = var, (2.23)

= var, (2.23)

где T – период следования импульсов, T = 1/f;

f – несущая частота импульсов;

t – длительность импульсов, t = var.

Так как несущая частота высокая, f = 1…10 кГц, ступеньки напряжения малы (на рисунке они утрированы), кривая напряжения получается гладкой.

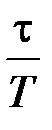

Функциональная схема преобразователя частоты для трехфазного электродвигателя переменного тока изображена на рис. 2.37. На вход контроллера К подаются управляющие сигналы от внешнего или внутреннего пульта управления или от компьютера или от внешнего контроллера. На контроллер К поступают сигналы обратных связей (ОС) по частоте, току и напряжению на двигателе, по скорости вращения двигателя (при наличии датчика скорости ДС). Контроллер имеет входы для подключения устройств защиты и блокировки (УЗБ). Контроллер имеет входы и выходы для подключения внешнего технологического оборудования. С помощью пульта управления или компьютера в контроллер вводятся параметры двигателя и нагрузки на двигатель (статический момент на валу, приведенный момент инерции и т. п.) и отображается модель привода.

В соответствии с выбранным принципом управления приводом (логикой управления), моделью привода и внешними управляющими сигналами, контроллер К вырабатывает оптимальные для работы привода управляющие сигналы в виде импульсов соответствующей частоты и амплитуды. Импульсы несут информацию о частоте и напряжении питания двигателя. Импульсы управления поступают в широтно-импульсный модулятор (ШИМ), где в соответствии с ними, по каждой из 3-х фаз, вырабатываются импульсы постоянной несущей частоты и переменной длительности.

Рис. 2.37. Функциональная схема преобразователя частоты для трехфазного электродвигателя переменного тока:

В – трехфазный выпрямитель; ЗПТ – звено постоянного тока; И – инвертор;

М – трехфазный электродвигатель; ДС – датчик скорости; ШИМ – широтно-импульсный модулятор; К – внутренний контроллер; Пр – процессор преобразователя; ОС – сигналы обратных связей; УЗБ – устройства защит и блокировок; RT – тормозной резистор

Эти импульсы управляют силовыми транзисторными или тиристорными ключами – включают и выключают ключи. Ключи находятся в инверторе И.

Таким образом, из постоянного тока, поступающего в инвертор И от ЗПТ, вырабатывается трехфазный импульсный переменный ток, среднее напряжение которого по каждой из фаз имеет синусоидальную форму, а частота и напряжение тока соответствуют заданным.

Источником постоянного напряжения в преобразователе является трехфазный выпрямитель В мостовой схемы. Постоянное (по знаку) импульсное напряжение от моста выпрямителя сглаживается конденсаторами фильтра в звене постоянного тока.

В тормозном режиме электродвигатель начинает работать как генератор. Энергия, вырабатываемая генератором, должна быть погашена (слита) либо в электрическую сеть, либо в буферное устройство, например в тормозной резистор RТ, где она превратится в тепло. В рассматриваемом преобразователе, 3-х фазное переменное напряжение от двигателя, работающего в генераторном режиме, выпрямляется 3-х фазным мостом инвертора и передается в звено постоянного тока, где оно через электронный ключ поступает на резистор RТ.

Гидропривод

В гидроприводах в качестве энергоносителя выступает сжатая гидравлическая жидкость, потенциальная энергия которой преобразуется в механическую работу путем воздействия на рабочий орган гидродвигателя. Гидропривод, как современное техническое средство автоматизации машин, находит самое широкое применение. Различают стационарные и мобильные, используемые на движущихся машинах, гидравлические установки. Стационарные установки имеют, как правило, автоматическое или полуавтоматическое управление, мобильные установки чаще управляются вручную. Свойства гидропривода определяют области его преимущественного применения: авиационная, судовая, горная, строительная, военная техника, станки и многое другое.

По сравнению с электроприводом гидропривод имеет следующие преимущества:

- возможность создания больших усилий при малых собственных габаритах;

- возможность создания «прямого», без механизмов преобразования, привода линейных перемещений;

- гидродвигатели, в отличие от электродвигателей, не выходят из строя при перегрузке, они просто останавливаются;

- гидродвигатели можно запускать под максимальной, длительно действующей нагрузкой;

- гидродвигатели легко регулируются по усилию и скорости; обеспечивают плавное движение;

- гидродвигатели надежно работают в условиях повышенной влажности и загрязненности окружающей среды, не требуют дополнительного охлаждения;

- в гидроприводе не используются высокие, опасные для человека, напряжения электрического тока;

Гидроприводы имеют и недостатки, ограничивающие их применение:

- для работы гидропривода необходим индивидуальный, сложный и дорогой, источник сжатой жидкости – насосная станция;

- утечка рабочей жидкости из гидросети загрязняет окружающую среду, создает опасность возникновения пожара;

- высокие давления рабочей жидкости опасны для обслуживающего персонала; в случае разрушения каких-либо элементов конструкции возможны механические травмы персонала;

- работа гидропривода существенно зависит от колебаний температуры из-за изменения вязкости рабочей жидкости;

- коэффициент полезного действия гидропривода, как правило, относительно невысокий;

- гидравлические механизмы чувствительны к загрязнению рабочей жидкости;

- в отличие от электричества, рабочая жидкость под высоким давлением плохо аккумулируется.

Гидростанция

Структура гидропривода в целом выглядит, как показано на рис. 3.1.

| Гидростанция |

| Аппаратура управления гидродвигателем |

| Гидродвигатель |

Рис. 3.1. Укрупненная структура гидропривода

Гидростанция является энергообеспечивающим устройством гидропривода. Аппаратура управления включает регуляторы давления рабочей жидкости, распределители потоков жидкости, регуляторы расхода, индикаторы давления и другие приборы. В качестве гидродвигателей используются поступательные гидроцилиндры, поворотные гидродвигатели и гидромоторы.

Для передачи энергии на рабочий орган гидродвигателя используются гидравлические жидкости. В качестве таковой могла бы подойти любая жидкость, однако, помимо функции передачи давления, от рабочей жидкости в гидроприводе требуется:

- смазка движущихся частей привода;

- охлаждение, т. е. отвод тепла, выделяющегося в процессах течения жидкости через гидравлические сопротивления;

- демпфирование колебаний, вызываемых гидравлическими ударами;

- защита устройств привода от коррозии;

- удаление продуктов износа;

- точная передача на двигатель и другие устройства гидравлического управляющего воздействия.

В соответствии с перечисленными функциями и конкретными условиями эксплуатации привода рабочая жидкость должна обладать следующими свойствами:

- малая сжимаемость и эффективное отделение воздуха, увеличивающего сжимаемость;

- оптимальная вязкость;

- минимальная зависимость вязкости от температуры и давления;

- устойчивость против старения;

- слабая воспламеняемость;

- хорошая совместимость с материалами деталей привода и т. п.

Сжимаемость гидравлической жидкости – уменьшение объема при повышении давления – составляет несколько процентов, что позволяет создавать гидравлические сервоприводы, иметь так называемую пропорциональную гидравлику высокой точности.

Вязкость или текучесть - важнейшая характеристика рабочей жидкости. Она отражает внутреннее трение в жидкости, т. е. сопротивление, которое приходится преодолевать, чтобы сместить два соседних слоя жидкости один относительно другого. Существуют понятия «динамическая вязкость» (h, Па/с) и «кинематическая вязкость» (n, м2/с или мм2/с). Вязкость измеряют вискозиметрами при стандартной температуре. Низкая вязкость гидравлической жидкости приводит к большим утечкам и плохому смазыванию деталей привода. Высокая вязкость приводит к большому трению, нагреву и потерям давления по пути течения жидкости. Из высоковязкой жидкости плохо удаляется воздух, затрудняется пуск привода в холодное время.

Вязкость большинства гидравлических жидкостей существенно зависит от температуры и давления. С понижением температуры и увеличением давления вязкость повышается. Поэтому в гидравлические баки установок, работающих в широком диапазоне температур, встраивают холодильники (теплообменники) и нагреватели, стабилизирующие температуру рабочей жидкости. Исходя из функций и требуемых свойств рабочей жидкости, в качестве таковой в гидравлических приводах применяют, в большинстве случаев, минеральное и/или синтетическое масло с присадками.

В установках с повышенной пожароопасностью, например, на металлургических производствах, применяют трудновоспламеняемые гидравлические жидкости в виде масляно-водянистых и водомасляных эмульсий и других, подобных по свойствам, жидкостей. В особых случаях в качестве гидравлических жидкостей применяются и другие жидкости, например топливо, воду и пр.

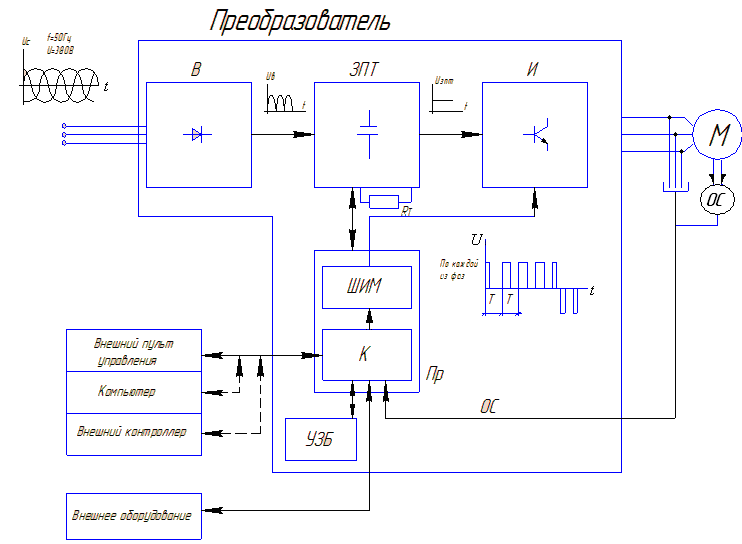

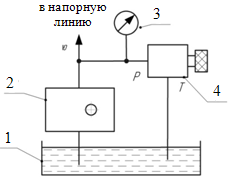

Источником сжатой гидравлической жидкости в гидроприводе является гидростанция. Она содержит устройства, показанные на рис. 3.2.

Гидравлический бак 2 служит для хранения гидравлической жидкости, отвода тепла, выделяющегося в приводе, удаления воздуха из рабочей жидкости, отвода воды и загрязнений, монтажа на баке насоса и других компонентов гидростанции.

|  |

Рис. 3.2. Гидростанция:

1 – рабочая жидкость; 2 – гидробак; 3 – указатель уровня жидкости;

4 – гидравлический насос; 5 – двигатель привода насоса;

6 – предохранительный клапан; 7 – прибор индикации давления; 8 – сапун;

9 – фильтр; 10 – заливная горловина; 11 – сливная пробка

Бак снабжен успокоительной перегородкой, разделяющей камеры всасывания и слива, сливной пробкой 11, заливной горловиной 10 с встроенным приемным фильтром, указателем уровня масла 3, внешними ребрами для отвода тепла. Внутренность бака сообщается с атмосферой через сапун 8 с встроенным воздушным фильтром.

Насос 4 является главной частью энергообеспечивающего устройства. Он преобразует механическую энергию, подводимую к насосу со стороны приводного двигателя 5, в потенциальную энергию сжатой рабочей жидкости – гидравлическую энергию или энергию давления. Насос засасывает рабочую жидкость из гидробака и нагнетает ее в устройство гидропривода. Наличие гидравлических сопротивлений, противодействующих течению жидкости, создает давление. Величина давления равна суммарному гидравлическому сопротивлению сисети, которое складывается из внешних и внутренних гидросопротивлений и зависит от объемного расхода. Внешние гидравлические сопротивления возникают как следствие статических и динамических сил, нагружающих привод извне. Внутренние гидравлические сопротивления вызываются трением жидкости о поверхности, по которым она течет, и трением внутри жидкости, зависящим от режима течения жидкости (ламинарного или турбулентного). Таким образом, давление жидкости в гидравлической сети не задается насосом, а возникает вследствие гидравлического сопротивления. Чтобы при большом гидравлическом сопротивлении давление не превысило максимально допустимое для насоса и других элементов, на выходе насоса ставят предохранительный напорный клапан 6.

Другой важной характеристикой насоса, кроме рабочего давления, является его объемная подача или объемный расход. Так как большинство насосов имеет вращающийся вал и связанные с ним рабочие органы, то расход (Q, см3/мин или л/мин) вычисляется по формуле:

Q = nV,

где n – частота вращения вала насоса, 1/мин (об/мин);

V – рабочий объем насоса – объем жидкости, нагнетаемой насосом за один оборот вала, см3 (л).

При работе насоса возникают утечки и перетечки жидкости, снижающие объемную подачу насоса. Они увеличиваются с ростом давления и износом насоса и приводят к потери мощности насоса. Потери мощности, связанные с утечками, характеризуются объемным КПД насоса  . Другие потери в насосе связаны с механическим и гидравлическим трением в насосе и характеризуются гидравлико–механическим КПД

. Другие потери в насосе связаны с механическим и гидравлическим трением в насосе и характеризуются гидравлико–механическим КПД  . Полный КПД насоса

. Полный КПД насоса  составляет для разных насосов значения в пределах 0,7…0,9. По конструктивному исполнению гидравлические насосы разнообразны, но все они работают по принципу вытеснения. Вытеснение рабочей жидкости к выходу насоса осуществляется посредством шестерен, поршней, винтов, лопастей.

составляет для разных насосов значения в пределах 0,7…0,9. По конструктивному исполнению гидравлические насосы разнообразны, но все они работают по принципу вытеснения. Вытеснение рабочей жидкости к выходу насоса осуществляется посредством шестерен, поршней, винтов, лопастей.

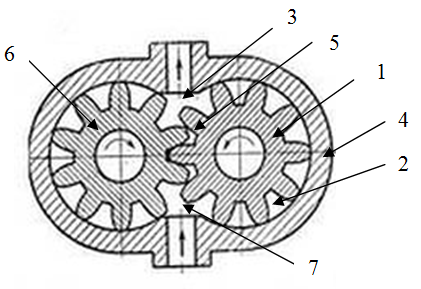

Самым распространенным гидравлическим насосом является шестеренный насос, схема которого изображена на рис. 3.3.

|  |

Рис. 3.3. Шестеренный насос:

1 – ведущая шестерня; 2 – камера; 3 – полость нагнетания; 4 – щека камеры;

5 – полость между зубцами; 6 – ведомая шестерня; 7 – полость всасывания

Насос имеет две шестерни 1 и 6 в плотном зацеплении. Одна из шестерен является ведущей, другая вращается свободно. Шестерни находятся в гнездах камеры 2. По торцам шестерен камеры закрыты щеками 4. Зазоры между вершинами зубьев шестерен и камерами и зазоры между торцами шестерен и щеками минимальны. Все детали насоса выполнены из стали и чугуна, иногда бронзы. При вращении шестерен в указанном стрелками направлении зубья шестерен в полости всасывания 7 создают разрежение. Рабочая жидкость заполняет полости между зубьями и снаружи вдоль корпуса насоса подается в полость нагнетания. Там жидкость при вхождении зубьев одной шестерни во впадины другой выдавливается из полостей между зубьями и нагнетается в трубопровод. В зазорах между зубьями в области между полостью всасывания и полостью нагнетания остается защемленная жидкость. Через специальный паз она подается в полость нагнетания, так как в противном случае из-за сжатия жидкости в замкнутом пространстве возникли бы пиковые давления, которые вызвали бы шум и разрушение насоса.

Полость всасывания 7 и патрубок всасывания из-за меньших допустимых скоростей течения жидкости во всасывающих трубопроводах всегда больше по размерам полости нагнетания 3. Скорость в патрубках насоса V = Q/A, где A – площадь поперечного сечения патрубка.

Помимо шестеренных насосов с внешним зацеплением в гидравлике применяются шестеренные насосы с внутренним зацеплением, винтовые насосы, пластинчатые насосы, аксиально-поршневые и радиально-поршневые насосы. Наибольшее номинальное давление (до 300 бар) и наибольший расход (до 500 л/мин) обеспечивают аксиально-поршневые насосы.

Если требуется получить давление большее, чем у данного насоса, насосы соединяют последовательно. Если же требуется получить расходы больше, чем у одного насоса, насосы соединяют параллельно. Если гидропривод работает в разных режимах, отличающихся расходом рабочей жидкости, ставят регулируемые по рабочему объему насосы или, что проще, регулируют частоту вращения вала насоса.

Двигатель привода насоса 5 (см. рис. 3.2) в стационарных устройствах, как правило, электрический. Двигатель в мобильных устройствах, в том числе в транспортных средствах, может быть как электрическим, так и двигателем внутреннего сгорания (дизель, бензиновый мотор). Электрический двигатель – это, чаще всего, асинхронный электромотор с синхронной частотой вращения вала 1500 1/мин. Двигатель обычно не регулируемый, но иногда его регулируют по частоте вращения в функции давления в гидросети, что существенно повышает КПД гидростанции и улучшает работу гидродвигателей.

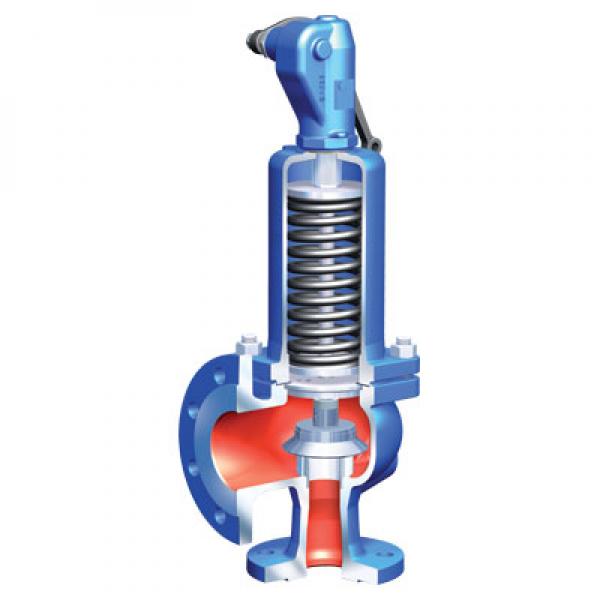

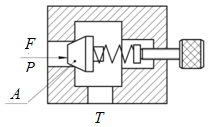

Предохранительный клапан 6 (см. рис. 3.2) предназначен для защиты насоса от чрезмерного повышения давления. Он настраивается на максимально допустимое для насоса давление и последующей регулировке не подлежит. Предохранительный клапан является разновидностью напорных клапанов. Схема простейшего напорного клапана изображена на рис. 3.4, а, а схема его включения – на рис. 3.4, б.

Давление р на входе клапана (рис. 3.4, а) воздействует на поверхность запорно–регулирующего элемента (ЗРЭ) и создает усилие

F = р×A, где A – площадь перекрываемого отверстия.

|  |  |

| а | б |

Рис. 3.4. Предохранительный клапан (а) и схема его включения (б):

1 – гидробак; 2 – насос; 3 – манометр; 4 – клапан

Усилие пружины, которым ЗРЭ клапана прижимается к седлу, можно настраивать на нужную величину. Если сила F превышает усилие пружины, клапан начинает открываться. Благодаря этому часть потока, создаваемого насосом, начинает через отверстие Т стекать в гидробак 1 (рис. 3.4, б). Если давление возрастает до предельной для насоса величины, клапан открывается полностью и в гидробак сливается весь создаваемый насосом поток. Для первоначальной настройки клапана и последующего контроля давления к клапану присоединяется манометр 3.

Фильтр 9 (см. рис. 3.2) предназначен для снижения уровня загрязнений масла до допустимого значения и, тем самым, защиты отдельных конструктивных элементов гидравлической установки от чрезмерного износа. Фильтр характеризуется рабочим давлением, расходом и тонкостью фильтрации, т. е. размером частичек загрязнений, задерживаемых фильтром.

Фильтрующий элемент фильтра изготавливают из металлокерамики, различных тканей, бумаги, стекловолокна и т. п. Тонкость фильтрации для разных фильтров колеблется от 1 до 100 мкм в зависимости от того, какие элементы гидросети фильтр защищает от загрязнений. Прежде всего, фильтр устанавливают на линии слива, на линии всасывания или в напорной линии. Степень засорения фильтра определяют измерением перепада давления на нем. Фильтр меняют по мере его засорения или периодически, в зависимости от времени работы гидропривода.

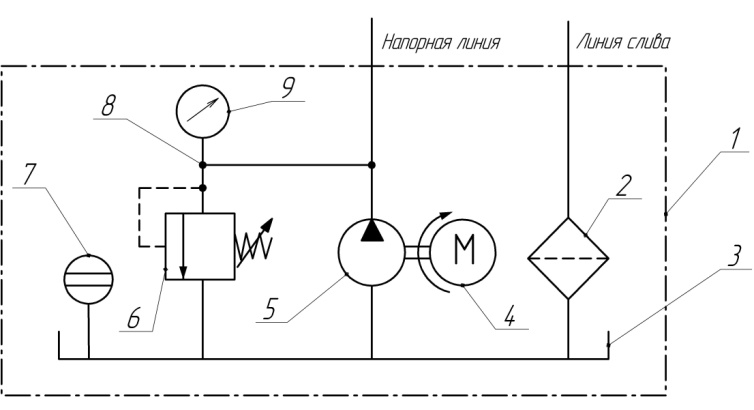

На гидравлических схемах гидростанцию изображают в виде символов и их соединений, как показано на рис. 3.5.

| напорная линия |

| линия слива |

Рис. 3.5. Схема гидростанции:

1 – гидростанция (насосная станция); 2 – фильтр; 3 – резервуар (бак);

4 – электродвигатель; 5 – насос; 6 – предохранительный напорный клапан;

7 – указатель уровня масла; 8 – трубопроводы (линии); 9 – манометр

Гидродвигатели

В технологических машинах применяются, в основном, три типа гидродвигателей: гидродвигатели поступательного действия (линейные гидроцилиндры), гидродвигатели вращательные с ограниченным углом поворота (поворотные гидроцилиндры), гидродвигатели с неограниченным углом поворота (гидромоторы). Преимущественное распространение имеют линейные гидроцилиндры.

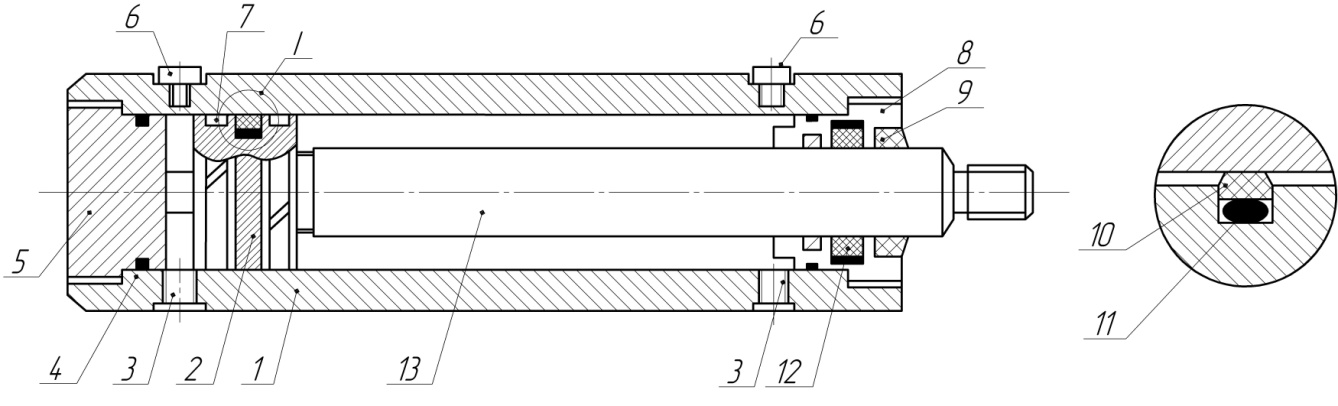

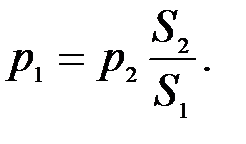

Линейные гидроцилиндры

Типовая конструкция линейного гидроцилиндра двухстороннего действия изображена на рис. 3.6. Гильза 1 цилиндра изготовлена из толстостенной трубы. Внутренняя, рабочая поверхность гильзы полирована. С двух сторон гильза закрыта резьбовыми крышками 5 и 8. Крышки снабжены неподвижными уплотнениями 4 в виде резиновых колец круглого сечения. Крышка 5 – глухая, через крышку 8 проходит шток 13. Шток изготовлен, как правило, из нержавеющей стали, поверхность его полирована. На одном конце штока имеется резьбовой хвостовик для крепления объекта перемещения, на другом конце штока крепится поршень 2; иногда поршень изготавливается зацело со штоком. Поршень перемещается внутри гильзы на опорных кольцах 7. Динамическое (подвижное) уплотнение поршня выполнено в виде кольца 10 из политетрафторэтилена и распорного резинового кольца 11.

Такая конструкция обеспечивает относительно малые силы трения и может работать при высоких давлениях масла и больших скоростях перемещения поршня. Аналогичным образом устроено уплотнение штока.

Рис. 3.6. Гидроцилиндр двухстороннего действия:

1 – гильза цилиндра; 2 – поршень; 3 – отверстия для штуцеров подвода и отвода масла; 4 –уплотнения неподвижных соединений; 5 – резьбовая крышка;

6 – пробки для выпуска воздуха; 7 – опорные кольца поршня; 8 – резьбовая крышка штока; 9 – грязезащитное кольцо; 10 – подвижное уплотнение поршня; 11 – распорное кольцо; 12 – уплотнение штока; 13 – шток

В гильзе цилиндра выполнено два резьбовых отверстия 3 для подвода и отвода масла из поршневой и штоковой полостей цилиндра. В эти отверстия вворачиваются штуцеры (переходные детали) трубопроводов. Кроме того, в гильзе имеются отверстия, закрытые пробками 6. Они служат для выпуска воздуха при заполнении гидросети маслом.

При подаче масла в поршневую полость (на рис. 3.6 – левая полость) поршень движется вправо и шток выдвигается. При подаче масла в штоковую, правую полость, поршень движется влево и шток втягивается. Так как площадь поршня, на которую давит масло, в поршневой полости больше чем в штоковой, то сила, развиваемая цилиндром при выдвижении штока, больше, чем при втягивании штока. Такой цилиндр называют дифференциальным цилиндром двухстороннего действия. Если хотят получить одинаковую силу при выдвижении и втягивании штока, его делают с двух сторон поршня.

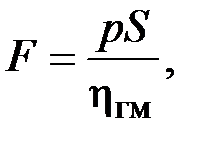

Сила на штоке цилиндра определяется выражением

(3.2)

(3.2)

где S – активная площадь поршня;

hгм – гидромеханический КПД.

В поршневой полости S = Sг, где Sг – площадь поперечного сечения отверстия гильзы. В штоковой полости S = Sг – Sш, где Sш – площадь поперечного сечения штока.

Гидромеханический КПД обусловлен, в основном, трением в цилиндре, которое зависит от качества уплотнений и поверхностей трения. Величина hгм находится в пределах от 0,85 до 0,95.

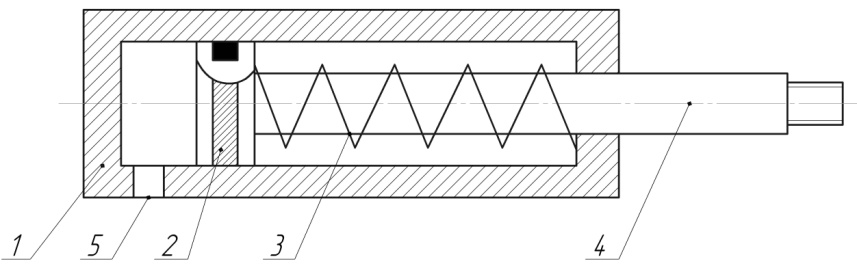

Гидроцилиндр одностороннего действия работает только на выдвижение штока при подаче масла в поршневую полость. Обратный ход осуществляется встроенный в цилиндр пружиной сжатия или внешними силами, например, силой тяжести перемещаемого объекта. Упрощенная схема такого цилиндра изображена на рис. 3.7.

По конструкции цилиндр одностороннего действия отличается от цилиндра двухстороннего действия отсутствием ввода масла в штоковую полость, отсутствием уплотнения штока, наличием встроенной пружины, если нет внешних сил, обеспечивающих обратный ход штока.

Рис. 3.7. Гидроцилиндр одностороннего действия:

1 – гильза; 2 – поршень; 3 – пружина возврата; 4 – шток;

5 – отверстие для подвода масла

Схемы других гидроцилиндров изображены на рис. 3.8…3.11.

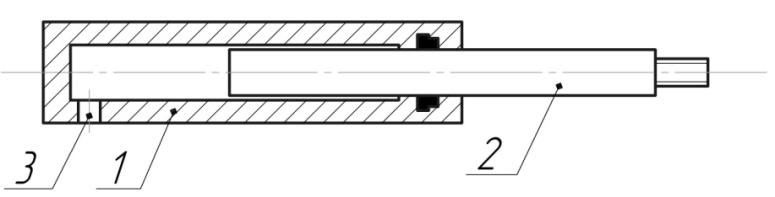

Плунжерный гидроцилиндр (рис. 3.8) не имеет поршня. Его роль выполняет шток 2, который называют плунжером. Это цилиндр одностороннего действия, обратный ход в нем обеспечивается внешними силами. Такие цилиндры могут иметь малый диаметр.

Спаренный (тандем) цилиндр (рис. 3.9) составлен из нескольких цилиндров (двух и более) соединенных последовательно. Поршни всех цилиндров посажены на единый шток 3. Цилиндр может быть двухстороннего или одностороннего действия. При значительных усилиях имеет относительно небольшой диаметр.

|  |

Рис. 3.8.Плунжерный гидроцилиндр:

1 – гильза; 2 – плунжер; 3 – подвод масла

|  |

Рис. 3.9. Тандем-цилиндр:

1 – гильза, 2 – поршни, 3 – шток, 4 – подвод – отвод масла

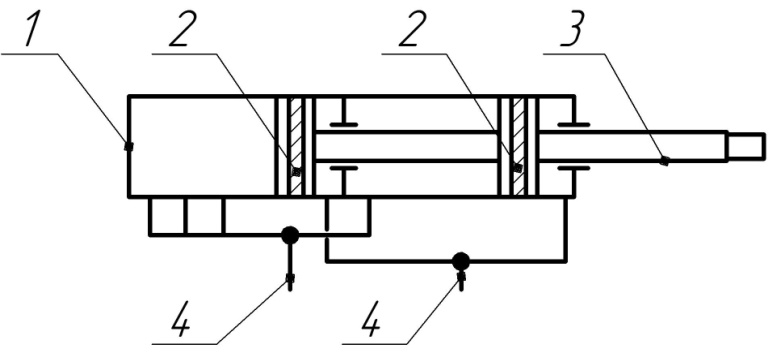

|  |

Рис. 3.10. Телескопический цилиндр:

1 – внутренний цилиндр; 2 – внешний цилиндр; 3 и 4 – поршни цилиндров;

5, 6 – штоки цилиндров; 7 – подвод масла в поршневые полости; 8 – подвод масла в штоковые полости

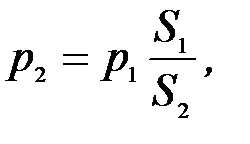

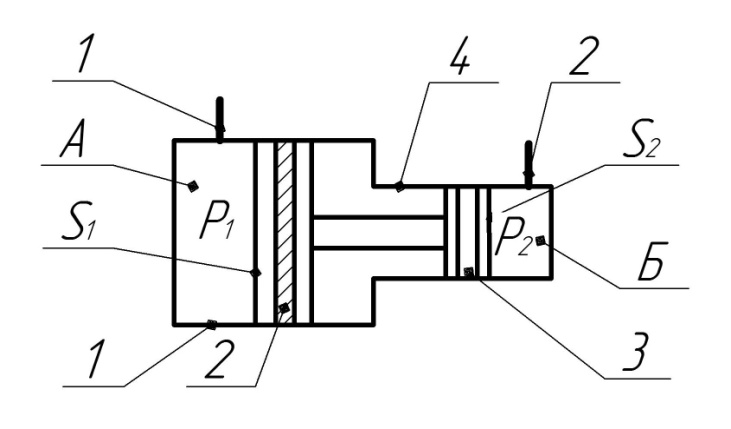

Цилиндр–преобразователь давления (рис. 3.11) обеспечивает разные давления в разных полостях. Если закрыть подвод 6, а по подводу 5 подать масло под давлением p1, то в полости Б создается давление

где S1 и S2 - площади поршней 2 и 3.

| S1 |

| S2 |

| Б |

| A |

| p1 |

| p2 |

Рис. 3.11. Цилиндр–преобразователь давления:

1 – гильза; 2 – поршень большого диаметра; 3 – поршень малого диаметра;

4 – шток; 5, 6 – подводы масла

Аналогично, подавая масло под давлением p2 в полость Б при закрытом подводе 5, получим в полости А

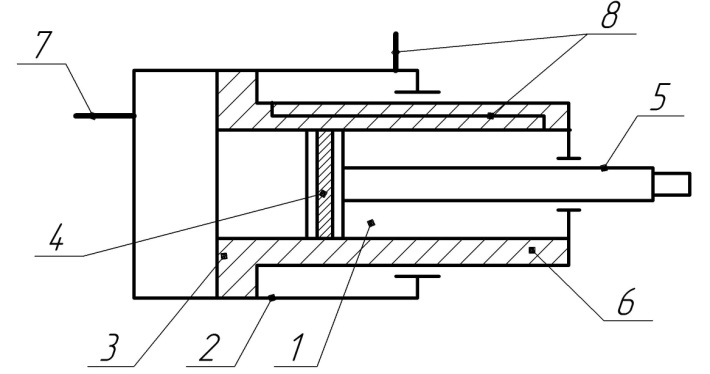

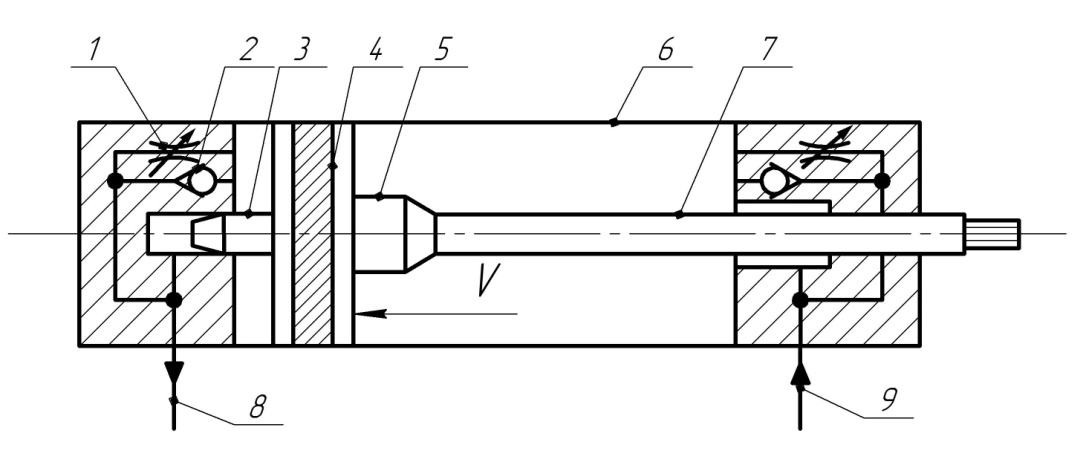

Если в гидроцилиндре скорость поршня вблизи его крайнего положения имеет значение больше 6 м/с, то для предотвращения жесткого удара в конце хода об крышку применяют демпфирование.

Схема гидроцилиндра с демпфированием в крайних положениях поршня изображена на рис. 3.12.

Рис. 3.12. Цилиндр с демпфированием:

1 – дроссель; 2 – обратный клапан; 3, 5 – запирающие конусы; 4 – поршень;

6 – гильза цилиндра; 7 – шток цилиндра; 8, 9 – линии подвода и слива масла

Левый демпфер включается в конце хода поршня влево, когда выступ конус 3 начинает входить в гнездо в крышке цилиндра. Сначал