Определение периодичности ТО параллельно включенных вспомогательных систем плавно меняющие свои характеристики.

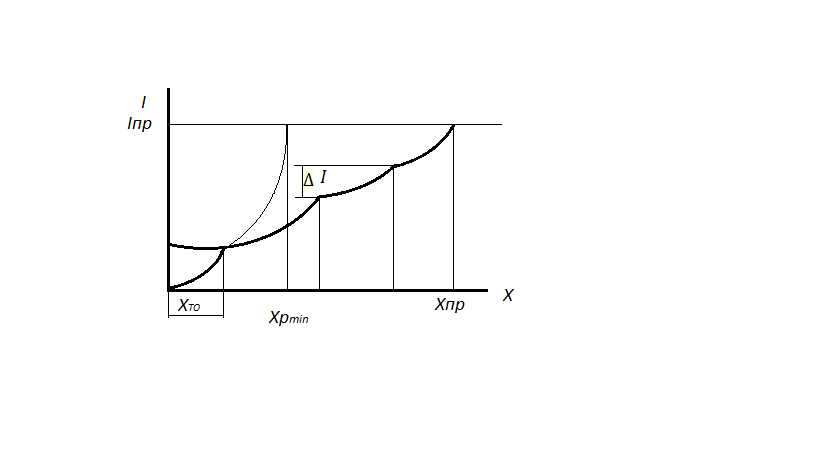

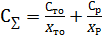

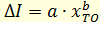

Рассмотрим в качестве примера определение периодичности замены масла в двигателе . По мере работы двигателя смазочные свойства залитого в картер масла постепенно ухудшаются, что приводит к увеличению интенсивности износа деталей двигателя. Выразим величину износа формулой  ,где х — наработка автомобиля (масла); a, b — эмпирические коэффициенты. Если заменять масло через хто километров, то при каждой замене характер нарастания износа будет повторяться (следует понимать, что это только более или менее удачная модель реально протекающего процесса) в соответствии с рисунком

,где х — наработка автомобиля (масла); a, b — эмпирические коэффициенты. Если заменять масло через хто километров, то при каждой замене характер нарастания износа будет повторяться (следует понимать, что это только более или менее удачная модель реально протекающего процесса) в соответствии с рисунком

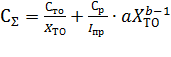

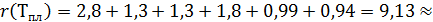

Согласно технико-экономическому методу определения периодичности ТО, целевая функция удельных затрат  . Определим неизвестный нам ресурс двигателя из следующих соображений. Если за время до замены масла двигатель изнашивается на величину

. Определим неизвестный нам ресурс двигателя из следующих соображений. Если за время до замены масла двигатель изнашивается на величину  , то предельный по техническим условиям износ

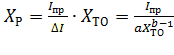

, то предельный по техническим условиям износ  будет достигнут при наработке

будет достигнут при наработке  . Подставляя в целевую функцию значение ресурса, получим формулу с одним искомым неизвестным – периодичностью технического обслуживания:

. Подставляя в целевую функцию значение ресурса, получим формулу с одним искомым неизвестным – периодичностью технического обслуживания:  .

.

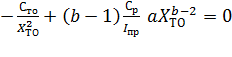

Берем производную от этой формулы по  и приравниваем ее нулю

и приравниваем ее нулю  . Отсюда выражаем оптимальную периодичность замены масла

. Отсюда выражаем оптимальную периодичность замены масла  .

.

Для определения оптимальной периодичности замены масла в двигателе необходимо знать стоимость замены масла и стоимость капитального ремонта двигателя, а также минимальный ресурс двигателя, работающего без замены масла, и эмпирический коэффициент, определяющий крутизну нарастания износа по мере ухудшения смазочных свойств работающего масла. Ресурс и коэффициент следует находить экспериментально в процессе наблюдения за двигателем, работающим без замены масла. В процессе эксперимента с некоторой периодичностью по наработке производят контроль износа (по концентрации железа в масле, методом вырезанных лунок, по компрессии и т. п.) и получают систему уравнений:

,

,

,

,

……….

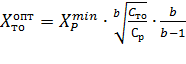

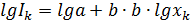

Для удобства решения уравнения можно прологарифмировать, представляя в виде  , после чего, разбивая на две примерно равные группы, можно получить систему из двух уравнений, из которых находят коэффициент b . Например, ресурс двигателя, работающего без замены масла

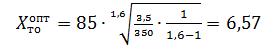

, после чего, разбивая на две примерно равные группы, можно получить систему из двух уравнений, из которых находят коэффициент b . Например, ресурс двигателя, работающего без замены масла  тыс.км., коэффициент b = 1,6 , стоимость ремонта двигателя

тыс.км., коэффициент b = 1,6 , стоимость ремонта двигателя  = 350 у.е. и стои- мость замены масла

= 350 у.е. и стои- мость замены масла  = 3,5 у.е. Подставляя принятые значения в формулу, получим

= 3,5 у.е. Подставляя принятые значения в формулу, получим  тыс.км.

тыс.км.

На основании полученной формулы можно найти периодичность замены масла в агрегатах трансмиссии, замены смазки в ступицах колес, периодичность очистки системы охлаждения от накипи и т. п.

Практическая часть

Цель работы: освоить методы обработки данных наблюдений (испытаний) и расчета основных показателей надежности машин: безотказности, ремонтопригодности и долговечности.

Исходные данные:Результаты наблюдений 10 зерноуборочных комбайнов «Нива» в условиях рядовой эксплуатации.

В процессе испытаний все периоды работы и время простоя по причине отказа записываются в журнал наблюдения за каждым объектом. Результаты испытаний партии комбайнов (выборки) примерно одинакового технического состояния (новые или капитально отремонтированные) сводятся в общую таблицу1 для статистического анализа, которая является исходными данными для определения показателей надежности.

1. Определение показателей безотказности

Основными показателями безотказности являются:

Р(Т) – вероятность безотказной работы – вероятность того, что в пределах заданной наработки отказ объекта не возникает

–параметр потока отказа – плотность вероятности возникновения отказа восстанавливаемого объекта, определяемая для рассматриваемого момента времени;

–параметр потока отказа – плотность вероятности возникновения отказа восстанавливаемого объекта, определяемая для рассматриваемого момента времени;

- средняя наработка на отказ - отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

- средняя наработка на отказ - отношение наработки восстанавливаемого объекта к математическому ожиданию числа его отказов в течение этой наработки.

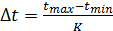

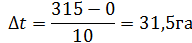

Определение показателей безотказности ведется по интервалам наработки и в целом за весь период испытаний. Для этого наработка комбайна за весь период испытаний разбивается на 8-12 интервалов. Величина интервала должна быть целым числом (обычно кратным 10). Она определяется по формуле:

Определение показателей безотказности ведется по интервалам наработки и в целом за весь период испытаний. Для этого наработка комбайна за весь период испытаний разбивается на 8-12 интервалов. Величина интервала должна быть целым числом (обычно кратным 10). Она определяется по формуле:

(1)

(1)

- наибольшая наработка комбайна в данной партии, га;

- наибольшая наработка комбайна в данной партии, га;

- наработка машины до начала испытаний , га (обычно

- наработка машины до начала испытаний , га (обычно  );

);

К – число интервалов.

К – число интервалов.

Принимаем  га, тогда К=11 интервалов.

га, тогда К=11 интервалов.

На основании таблицы 1 все отказы каждого комбайна распределяются по интервалам наработки и заносятся в таблицу 2 (независимо от группы сложности).

Для удобства дальнейших расчетов в таблице 2 все комбайны располагаются

в порядке увеличения наработки за период испытаний, а в таблице 3 подсчитывают время восстановления отказов по группам сложности.

Определяется суммарное число отказов всех машин в каждом интервале

(табл.2), а также суммарное время восстановления отказов по группам сложности и общее время, затраченное на восстановление всех отказов (табл.3).

(табл.2), а также суммарное время восстановления отказов по группам сложности и общее время, затраченное на восстановление всех отказов (табл.3).

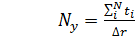

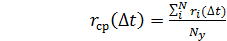

Условное количество всех машин, работающих в каждом интервале, определяется по формуле

Условное количество всех машин, работающих в каждом интервале, определяется по формуле

(2)

(2)

Где  - суммарная наработка всех комбайнов в данном интервале, га

- суммарная наработка всех комбайнов в данном интервале, га

Далее определяется среднее число отказов на один комбайн в каждом интервале по формуле:

(3)

(3)

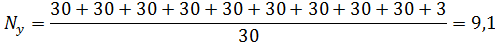

Применительно к пятому интервалу условное количество комбайнов будет равно (см. формулу 2):

Так наработка комбайна №11 за период испытаний в данном сезоне составила 123 га, то в пятом интервале (121-150) этот комбайн убрал 3 га(121,122,123 га), т.е. 3/30=0,1 интервала. Следовательно, можно считать, что в шестом интервале условно работало 9,1 комбайнов из 10, находившихся на испытаниях.

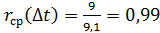

Среднее число отказов (формула 3) в этом интервале составит:

отказов

отказов

Аналогичным образом подсчитывается условное количество комбайнов и среднее число отказов в каждом интервале и записывается в таблицу 2.

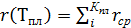

Заранее зная плановую наработку (  комбайна на предстоящий сезон

комбайна на предстоящий сезон

(например,  =180 га), можно определить ожидаемое число отказов по каждому комбайну по формуле:

=180 га), можно определить ожидаемое число отказов по каждому комбайну по формуле:

(

(  (4)

(4)

Где  – число интервалов плановой наработки

– число интервалов плановой наработки

=6

=6

Тогда ожидаемое число отказов данного комбайна за сезон в среднем составит:

9 отказов

9 отказов

Для устранения этих отказов необходимо планировать работу ремонтной службы и заранее приобретать необходимые запчасти , исходя из опыта предыдущих лет, учитывая при этом срок службы комбайнов.

Далее переходят непосредственно к расчету показателей безотказности.

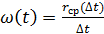

1.1 Параметр потока отказов  (отк/га), определяется по формуле:

(отк/га), определяется по формуле:

(5)

(5)

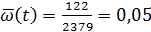

Среднее значение параметра потока отказов  (отк/га) за весь период испытаний

(отк/га) за весь период испытаний

(t)=

(t)=  (6)

(6)

Где  - суммарное число отказов по всем комбайнам за весь период испытаний

- суммарное число отказов по всем комбайнам за весь период испытаний

– суммарная наработка всех комбайнов за период испытаний, га.

– суммарная наработка всех комбайнов за период испытаний, га.

отк./га

отк./га

1.2 Наработка на отказ  определяется в каждом интервале по формуле

определяется в каждом интервале по формуле

(7)

(7)

или

(8)

(8)

Средняя наработка на отказ за весь период испытаний:

(9)

(9)

или

(10)

(10)

Наработка на отказ по группам сложности

(11)

(11)

(12)

(12)

(13)

(13)

Где

Где

- число отказов первой, второй и третьей группы сложности, соответственно, зафиксированных за весь период испытаний (см. таблицу1).

- число отказов первой, второй и третьей группы сложности, соответственно, зафиксированных за весь период испытаний (см. таблицу1).

1.3 Вероятность безотказной работы в заданный период наработки от  и

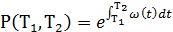

и  в общем случае определяется по формуле:

в общем случае определяется по формуле:

(14)

(14)

При этом предполагается, что при наработке  комбайн работоспособен.

комбайн работоспособен.

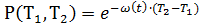

Для малых промежутков наработки параметр потока отказов можно принять постоянным  =const, тогда формула 14 примет вид:

=const, тогда формула 14 примет вид:

(15)

(15)

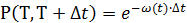

Принимая постоянным значение параметра потока отказов в пределах одного интервала, определяется вероятность безотказной работы в каждом интервале

(16)

(16)

В течении одной смены в любом интервале

(17)

(17)

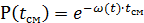

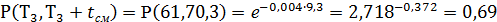

Например, для третьего интервала при сменной наработке  -9,3 га, вероятность безотказной работы будет равна:

-9,3 га, вероятность безотказной работы будет равна:

Это означает, что в течение одной смены безотказно будет работать только 69 комбайнов из 100. У остальных 31следует ожидать появление хотя бы одного отказа.

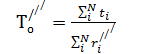

2. Определение показателей ремонтопригодности

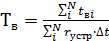

2.1 Показателем ремонтопригодности, определяемым по результатам испытаний, является  - среднее время восстановления работоспособности, час.

- среднее время восстановления работоспособности, час.

Оно может быть рассчитано по всем отказам за весь период испытаний

(18)

(18)

В каждом интервале

(19)

(19)

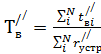

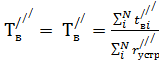

По отказам каждой группы

(20)

(20)

(21)

(21)

(22)

(22)

Где  – суммарное время восстановления всех отказов (или отказов соответствующей группы сложности, см. табл. 1), час;

– суммарное время восстановления всех отказов (или отказов соответствующей группы сложности, см. табл. 1), час;

– общее число отказов всех машин, устраненных за весь период испытаний.

– общее число отказов всех машин, устраненных за весь период испытаний.

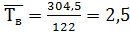

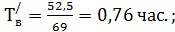

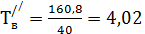

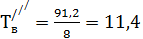

В нашем примере  =304,5 час;

=304,5 час;  =52,5 час;

=52,5 час;  =160,8 час;

=160,8 час;  =91,2 час;

=91,2 час;  =122;

=122;  =69;

=69;  =40;

=40;  =8 по

=8 по

формулам 18, 19, 20, 21 получаем:

час.;

час.;

час.;

час.;  час.

час.

Если отказы не устранялись в течении испытаний, то по ним не указывается время восстановления (см. табл. 1). Обычно это ресурсные отказы 3 группы сложности, для устранения которых необходима замена основных агрегатов или капитальный ремонт объекта. При необходимости такого ремонта объект снимается с испытаний и направляется в ремонтное предприятие.

3. Определение комплексного показателя надежности  - коэффициента готовности

- коэффициента готовности

Это вероятность того, что объект окажется работоспособным в произвольный момент времени.

Полученные данные при проведенных испытаниях позволяют определить

- коэффициент готовности, характеризующий одновременно два свойства - безотказность и ремонтопригодность.

- коэффициент готовности, характеризующий одновременно два свойства - безотказность и ремонтопригодность.

(23)

(23)

Где  – коэффициент перевода единиц наработки (га, Т, км, моточас) в часы чистой работы. Этот коэффициент для комбайнов может быть определен по расчетной (теоретической)

– коэффициент перевода единиц наработки (га, Т, км, моточас) в часы чистой работы. Этот коэффициент для комбайнов может быть определен по расчетной (теоретической)  производительности машины га/час. Для комбайнов СК-5 прием

производительности машины га/час. Для комбайнов СК-5 прием  =1,33 га/час, тогда

=1,33 га/час, тогда  =0,75 га/час.

=0,75 га/час.

Коэффициент готовности может рассчитываться за весь период испытаний (сезон работы), а также по интервалам наработки.

В третьем интервале (по формуле 23) имеем

Это означает, что 14% рабочего времени комбайн простаивает на устранении отказов.