Станочные модули и гибкие системы

Станочные модули и их основные подсистемы

Гибкий производственный модуль (ГПМ) – это единица технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик, автономно функционирующая, автоматически осуществляющая все функции, связанные с их изготовлением, имеющая возможность встраиваться в гибкую производственную систему.

Станочным модулем будем называть разновидность гибкого производственного модуля, в котором в качестве основной технологической машины используют металлорежущий станок с ЧПУ.

В систему станочного модуля входят: чаще всего один станок с числовым программным управлением, подсистема транспортирования, загрузки и выгрузки изделий, подсистема накопления и смены инструмента, подсистема контроля качества изготовленных деталей, внутренний накопитель заготовок, обеспечивающий запас не менее чем на 8 часов работы. Станочные модули высокого уровня содержат подсистему контроля размерного износа инструмента с соответствующей размерной поднастройкой и подсистему автоматизированной диагностики. Перечисленные подсистемы объединены системой управления, которая строиться по иерархическому принципу, т.е. содержит центральную ЭВМ, осуществляющую функции диспетчирования, реализующую головную управляющую программу и обрабатывающую информацию о состоянии технологического оборудования, которая поступает от управляющих подсистем низшего уровня. Такими подсистемами являются: системы оперативного числового программного управления станками, подсистемы управления переналадкой загрузочных устройств на размер подаваемой заготовки в широком диапазоне размеров, подсистемы программированного обучения промышленных роботов, являющихся составной частью станочного модуля, и т.д.

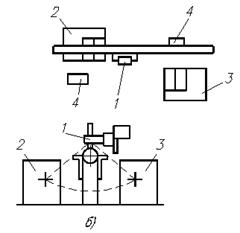

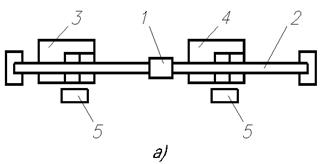

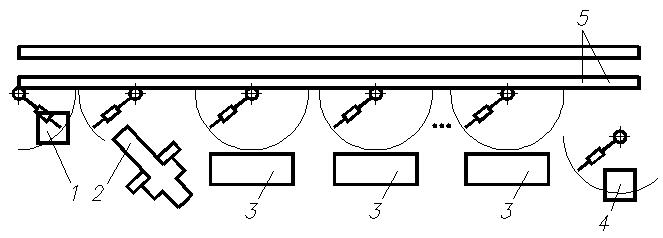

В линейную компоновку совокупности “станок-работа” вводят два станка с горизонтальной осью вращения шпинделя и робот, работающий в плоской прямоугольной системе координат. В данном случае промышленный робот 1, перемещающийся по балке2, обслуживает станки 3 и 4, забирая заготовки и возвращая обработанные детали на транспортирующее устройство 5.

В линейную компоновку совокупности “станок-работа” вводят два станка с горизонтальной осью вращения шпинделя и робот, работающий в плоской прямоугольной системе координат. В данном случае промышленный робот 1, перемещающийся по балке2, обслуживает станки 3 и 4, забирая заготовки и возвращая обработанные детали на транспортирующее устройство 5.

Параллельная компоновка (б) содержит два станка с горизонтальной осью вращения шпинделя и робот, работающий в цилиндрической системе координат (длина хода, угол поворота). Робот 1 обслуживающий станки 2 и 3, взаимодействуя с транспортирующим устройством 4.

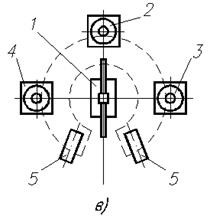

При круговой компоновке робот 1, работающий в цилиндрической системе координат, обслуживает три станка 2-4 с вертикальной осью вращения шпинделя. Робот и станки связаны конвейером 5. Промышленные роботы, работающие в цилиндрической системе координат, могут обслуживать станки как с горизонтальной, так и с вертикальной осью вращения шпинделя.

При круговой компоновке робот 1, работающий в цилиндрической системе координат, обслуживает три станка 2-4 с вертикальной осью вращения шпинделя. Робот и станки связаны конвейером 5. Промышленные роботы, работающие в цилиндрической системе координат, могут обслуживать станки как с горизонтальной, так и с вертикальной осью вращения шпинделя.

Применение промышленных роботов современного уровня для обслуживания системы станочного модуля накладывает некоторые ограничения на возможную номенклатуру обрабатываемых деталей. Также детали должны иметь сходные по форме и расположению поверхности, для захвата и базирования, явно выраженные базы и признаки ориентации, позволяющие складирование их около станков в ориентированном виде, сходные признаки, обеспечивающие возможность унификации процессов обработки.

Изложенное выше позволяет сделать вывод, что система станочных модулей не обязательно должны быть укомплектованы промышленными роботами, а могут содержать более простые, но менее универсальные манипуляторы, причём возможна запрограммированная смена этих манипуляторов.

Станочное оборудование, входящее в состав станочного модуля, целесообразно выбирать в рамках существующего станочного парка. Естественно, что ряд типоразмеров станков полностью соответствует требованиям создания станочных модулей, а некоторые требуют модернизации. Во всех случаях системы управления станками требуют стыковки с головной управляющей ЭВМ. Основными требованиями, определяющими возможность включения станков в состав станочного модуля, являются следующие: числовое программное управление циклом работы, механизированный зажим – разжим деталей, автоматическая смена инструмента, механизированный отвод ограждения, механический отвод стружки, автоматический контроль и диагностика.

В качестве вспомогательного оборудования в системе станочного модуля используют тактовые столы, являющиеся одновременно и накопителями заготовок, приемные столы и столы для размещения готовых деталей.

Заготовки доставляют со склада при помощи штабелеров. Корпусные детали закрепляют на спутниках, а детали типа тел вращения заранее загружают в касеты. Подсистема контроля качества деталей представляет собой либо специальную измерительную машину, установленную на отдельной позиции, либо измерительное устройство, встроенное в станок.

Гибкие производственные системы

Гибкой производственной системой (ГПС) ГОСТ 26228-85 называют совокупность в разных сочетаниях оборудования с ЧПУ, робототехнических комплексов, гибких производственных модулей, отдельных единиц технологического оборудования и систем обеспечения их функционирования в автоматическом режиме в течение заданного интервала времени, обладающую свойством автоматизированной переналадки при производстве изделий произвольной номенклатуры в установленных пределах значений их характеристик.

По организационным признакам различают следующие виды ГПС: гибкие автоматизированную линию; гибкий автоматизированный участок; гибкий автоматизированный цех.

Гибкая автоматизированная линия - это ГПС, в которой технологическое оборудование расположено в принятой последовательности технологических операций. Линия легко переналаживается на изготовление деталей другого вида. Она состоит из единиц оборудования с высокой степенью автоматизации. Линия обычно позволяет обрабатывать заготовки деталей, выпускаемых малыми и средними партиями. Линия для механической обработки включает группу высокоавтоматизированных станков, транспортную систему автоматизированной подачи заготовок и инструмента, ЭВМ с системой программного управления и ряд других механизмов.

Гибким автоматизированным участком называется ГПС, функционирующая по технологическому маршруту, в котором предусмотрена возможность изменения последовательности использования технологического оборудования.

Гибким автоматизированным цехом называется ГПС, представляющая собой в различных сочетаниях совокупность гибких автоматизированных линий, гибких автоматизированных участков, роботизированных технологических участков для изготовления изделий заданной номенклатуры. Он представляет собой дальнейшую, более высокую степень развития рабочей машины, в которой элементами, выполняющими рабочие ходы являются уже отдельные гибкие автоматизированные линии. Функции механизмов вспомогательных ходов выполняют сложные системы межлинейного, межучасткового и межстаночного транспортирования заготовок, изделий, собранных узлов, системы автоматического складирования. Функции управления автоматизированным цехом осуществляется уже посредством автоматических и автоматизированных систем управления производством на базе вычислительной техники с использованием центральной ЭВМ, микропроцессорной техники, системы автоматизированного проектирования (САПР). Кроме того, здесь уже широко используются автоматизированные системы управления предприятием (АСУП), автоматизированные системы инструментального обеспечения (АСИО), автоматизированные системы технологической подготовки производства (АСТПП), автоматизированные транспортно-складские системы (АТСС) и т.д.

Понятие гибкости ГПС

Существуют следующие понятия гибкости ГПС:

1. машинная гибкость – лёгкость перестройки на производство других деталей; 2. гибкость процесса – способность производить детали разными способами; 3. маршрутная гибкость – способность продолжать работать при отказе отдельных элементов; 4. Гибкость по объёму – способность экономически выгодно работать при различных объёмах; 5. гибкость работы – возможность изменения порядка операций.

Определяющими являются машинная и маршрутная гибкость.

Гибкие производственные модули (ГПМ)

По принципу автоматизации загрузки и снятия заготовок ГПМ делятся на две группы: со сменными приспособлениями – паллетами и с применением промышленных роботов. Первый тип ГПМ предназначен в основном для обработки корпусных деталей, а второй – для деталей типа тел вращения. Для смены инструмента применяют в обоих случаях (в обоих типах ГПМ) манипуляторы или промышленные роботы (ПР), а так же комплектную замену магазина инструментов.

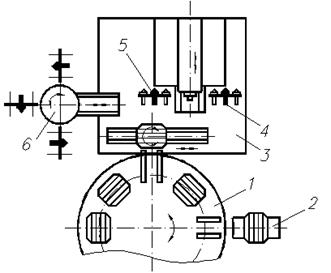

Одна из наиболее распространённых компоновок ГПМ для обработки корпусных деталей приведена на рис. а. В состав ГПМ входят: 1 – поворотный накопитель полет на восемь мест; 2 – загрузочное приспособление; 3 – многооперационный станок; 4 – стационарный (несъемный) магазин на 16 инструментов; 5 – съёмный магазин; 6 – магазин – накопитель инструмента на четыре диска.

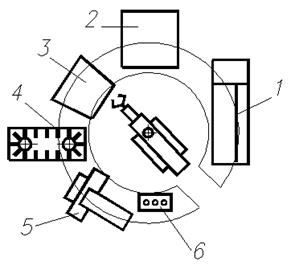

Станочный модуль для обработки тел вращения приведён на рис. б. Круговая компоновка модуля продиктована применением ПР, работающего в цилиндрической системе координат. В систему модуля входят: токарный станок 1, сверлильный станок 5, многооперационный станок 2, контрольная позиция 3, инструментальный магазин 4, позиция загрузки и выгрузки 6. Промышленный робот 7 выполняет роль универсальной транспортной системы внутри модуля и обеспечивает поток деталей и инструментов. Заготовки подаются на позицию 6 в  кассетах, а затем поочерёдно захватываются роботом и передаются на требуемую рабочую позицию. Контроль готовых деталей или полуфабрикатов может осуществляться автоматическим измерительным устройством на любой стадии обработки. Готовые детали передаются роботом на позицию выгрузки. Все агрегаты модуля связаны единой подсистемой управления, построенной по иерархическому принципу, т.е. возможно автономное управление каждым агрегатом с применением микропроцессора и централизованное управление от ЭВМ.

кассетах, а затем поочерёдно захватываются роботом и передаются на требуемую рабочую позицию. Контроль готовых деталей или полуфабрикатов может осуществляться автоматическим измерительным устройством на любой стадии обработки. Готовые детали передаются роботом на позицию выгрузки. Все агрегаты модуля связаны единой подсистемой управления, построенной по иерархическому принципу, т.е. возможно автономное управление каждым агрегатом с применением микропроцессора и централизованное управление от ЭВМ.

Гибкие станочные системы

Использование гибких станочных систем позволяет повысить производительность, стабилизировать качество обработки, сократить число обслуживающего персонала, уменьшить производственные площади.

По компоновке различают: системы линейной одно- или многорядной компоновки, системы круговой компоновки, системы модульной компоновки.

При линейной компоновке станки устанавливают в одни или несколько рядов, а транспортно-накопительную подсистему располагают параллельно ряду. Для круговой компоновки характерна установка станков вокруг центрального склада-накопителя. Системы модульной компоновки содержат станочные модули из однотипных станков, взаимодействующие с центральной транспортно-накопительной системой с помощью автооператоров или роботов.

По технологическому назначению гибкие станочные системы можно разделить на системы, предназначенные для обработки корпусных деталей, и системы для обработки деталей типа тел вращения.

Станочная система участка для обработки корпусных деталей приведена на рисунке. Она содержит группу многооперационных сверлильно-фрезерно-расточных станков 3 с ЧПУ, разметочную машину 1, контрольно-измерительную машину 4, автоматическую транспортно-накопительную подсистему 5, станок для подготовки баз 2. Система управляется централизовано от ЭВМ.

Станочная система предназначена для обработки корпусных деталей из серого чугуна повторяющихся мелких серий по 10-15 шт, при общей номенклатуре выпуска 30-50 наименований. Основным оборудованием системы являются многооперационные станки, на которых осуществляется черновая и чистовая обработка плоскостей, пазов, уступов, сверление, растачивание, зенкерование отверстий, нарезание резьбы в отверстиях, контурное фрезерование отверстий, приливов, платиков и бобышек. Станки имеют горизонтальный шпиндель с устройством для автоматической смены инструмента и крестовый стол со встроенным поворотным столом. Таким образом возможна обработка корпусов за один установ с четырех сторон несколькими инструментами.

Для проверки поступающих литых заготовок предусмотрена координатно-разметочная машина. Измеряемая заготовка поворачивается на поворотный стол. Измерение и разметка осуществляются сменным ощупывающим и разметочным наконечником. Перемещения наконечника происходят по трём взаимно перпендикулярным координатам.

Для контроля обработанных деталей система оснащена контрольно-измерительной машиной с ЧПУ. На машине в автоматическом режиме могут быть проверены диаметры, геометрическая форма, отклонения от соосности отверстий, межосевые расстояния, расстояния между плоскостями. Результаты измерений могут быть выведены на печать, для составления паспорта на обработанную деталь.

Транспортно-накопительная подсистема предназначена для создания заделов заготовок и готовых деталей и доставке их на рабочие места. Она содержит двух ярусный, двухрядный ячеистый склад, автоматический кран – оператор, накопительные роликовые конвейеры для приема и выдачи заготовок и готовых деталей, систему управления складом с диспетчерским пультом.

Для подготовки баз используют фрезерный станок.

Подсистема управления построена по иерархическому принципу, т.е. каждый агрегат может управляться как от автономного устройства (нижний уровень), так и централизовано от ЭВМ (верхний уровень), что позволяет повысить эффективность и надежность управления.

Для закрепления деталей на столах станков использованы станочные плиты-спутники, на которых монтируется унифицированная крепёжная оснастка.

Системы управления

Основные понятия

По своему использованию МРС общего назначения укрупненно можно разделить на станки, обрабатывающие корпусные детали и детали типа тел вращения, а также выделить еще своеобразную группу станков со сложной кинематической структурой – станки для обработки поверхностей зубьев колес, червяков, реек и др. подобных деталей.

Каждый станок состоит из устройств, которые, взаимодействуя, выполняют или способствуют выполнению той работы, для которой предназначен данный станок. Однако можно найти для них общие функциональные черты. По назначению, характеристикам и принципам работы, а значит и по управлению можно выделить следующие группы исполнительных устройств:

1. Формообразующие устройства – рабочие органы станка, связанные с формообразованием изделий и процессами позиционирования, т.е. передвигают заготовку (или инструмент) по программируемым координатам во время обработки или перед обработкой. Отличительным свойством данной группы является то, что траекторию и путь движения можно изменять в зависимости от вводимой программы.

2. Манипулирующие устройства – предназначены для выполнения постоянных команд, связанных с автоматическим циклом работы оборудования. Они изменяют режимы резания, направления и скорости перемещения механизмов станка, управляют охлаждением, сменяют режущий инструмент или заготовку, закрепляют их, транспортируют и складируют. Момент ввода в действие и последовательность их работы могут быть различными. Это определяется программой цикловой автоматики.

3. Вспомогательные устройства – обслуживают процесс обработки, например, обеспечивают автоматическую сборку отходов, смазывание станка, отсос тумана и пыли, работу гидро – и пневмосистемы и др. Обычно они имеют автономную систему управления. Наиболее важными и сложными по своему управлению являются первая и частично вторая группа устройств.

Позиционированием называют движения в заранее программируемые точки (позиции), происходящие обычно без обработки, т.е. все установочные и делительные движения, осуществляемые перед формообразованием, а также движения манипулирующих устройств, сменяющих инструменты и заготовки и выполняющие другие подобные действия.

Под автоматическим циклом работы станка понимают программируемую последовательность движений основных органов станка, а также последовательность всех действий, необходимых для нормального функционирования оборудования при изготовлении единицы продукции.

Алгоритмом обозначают точное предписание, задающее процесс переработки исходных данных в однозначный результат. Алгоритм управления – предписание о последовательности выполнения операций управления.

При простом формообразовании и позиционировании движения осуществляются поочередно или одновременно, но при этом кинематически не взаимосвязаны. Так обработка ступенчатого валика на токарном станке по прямоугольному циклу происходит при поочередных движениях продольной и поперечной кареток суппорта с одновременным, но не обязательно взаимосвязанным вращением заготовки.

При сложном движении форма детали зависит от формы направляющих и передаточных отношений между рабочими органами станка, которые перемещаются на размеры, определяемые командами управления.

Рассмотрим произвольный профиль обрабатываемой поверхности, предположим, что это или плоский профиль, или осевое сечение детали типа тела вращения.

Такой профиль может быть обработан различным режущим инструментом: резцом 1 с точечной режущей кромкой (если это тело вращения); цилиндрической фрезой 2 с осью, расположенной перпендикулярно плоскости заготовки; пальцевой фрезой 3 с осью, расположенной в плоскости заготовки.

Однако разнообразие вариантов обработки и возможность использования различного инструмента могут быть получены ограниченным числом формообразующих движений. Возможно лишь три варианта: движение заготовки относительно неподвижного инструмента; движение инструмента относительно неподвижной заготовки и совместное их движение. Выбор варианта происходит при проектировании станка и влияет на разработку его системы управления.

Рассматривая сложное формообразование, его можно представить состоящим из простых движений, каждое по своим направляющим (координатным перемещениям). Обработка элемента сложной траектории (участок А–Б) произойдет при одновременном перемещении в продольном направлении на расстояние Sz и поперечном на расстояние Sx.

Управление станком можно представить, как процесс воздействия на него для обеспечения выполнения требуемого технологического процесса обработки детали с заданными точностью, производительностью и себестоимостью обработки. Оно может осуществляться вручную – человеком или без участия человека – системой автоматического управления (САУ).

При управлении станками вручную обеспечиваются большая универсальность и высокая мобильность. Однако управление станком вручную значительно ограничивает возможность повышения производительности обработки, а во многих случаях также снижает или делает нестабильной точность обрабатываемых деталей.

При применении САУ управление станком производится на основе заранее разработанной программы, воплощенной в программоноситель (кулачках, копире, перфоленте и др.).

Система автоматического управления (САУ) представляет собой комплекс устройств и средств связи, обеспечивающих точное и согласованное во времени взаимодействие рабочих и вспомогательных исполнительных механизмов станка в соответствии с программой управления, разработанной на основе принятого технологического процесса обработки. Программа управления – это последовательность команд, обеспечивающих заданное функционирование рабочих органов станка. Элемент или комплекс элементов, несущих на себе программу управления, называется программоносителем.

Варианты исполнения САУ приведены на рис. а, б, в.

При первом варианте исполнения САУ (рис. а) программа управления, воплощенная в программоноситель, вводится в управляющее устройство, которое осуществляет управление рабочими органами станка. САУ в этом исполнении не контролирует, как в действительности обрабатывается программа управления.

При втором исполнении САУ (рис.б) в управляющее устройство поступают не только задающие сигналы программы управления, характеризующие требуемое положение рабочих органов станка, но и сигналы от датчика обратной связи, характеризующие действительное положение рабочего органа станка, или от датчиков, характеризующих действительные параметры процесса обработки детали (рис.в.). Управляющее устройство перерабатывает получаемую информацию по определенному, заложенному в нем алгоритму. Если имеется рассогласование сигналов требуемого и действительного положения, на выходе УУ возникает управляющее воздействие, подаваемое на приводной двигатель М.

Классификация систем автоматического управления

и их сравнительный анализ

По виду начальной информации, включенной в программу управления все САУ можно классифицировать на две группы.

К первой группе относятся САУ, работающие на основе полной, заранее рассчитанной программы управления. Главной задачей САУ данной группы является выполнение заданной программы без ее изменения и коррекции на основе получаемых результатов процесса обработки. К данной группе относится большинство САУ станками: системы управления с распредвалами, копировальные системы управления, системы циклового программного управления (ЦПУ) и системы числового программного управления (ЧПУ).

Ко второй группе относятся САУ, работающие на основе неполной начальной информации, которая с целью оптимального управления дополняется и корректируется в процессе обработки на основе использования текущей технологической информации об управляемом процессе, получаемой с помощью различных датчиков (см. рис.в.). К данной группе относятся самоприспосабливающиеся (адаптивные), самонастраивающиеся, самоорганизующиеся и самообучающиеся системы управления.

В самоприспосабливающихся системах достижение оптимального управления осуществляется изменением только управляющего воздействия.

В самонастраивающихся системах оптимальное управление производится изменением параметров самой системы.

В самоорганизующихся системах оптимальное управление производится изменением структуры системы.

В самообучающихся системах – изменением алгоритма управления.

Наибольшее применение нашли самоприспосабливающиеся (адаптивные) системы управления, как более простые.

По наличию обратной связи все САУ делят на две группы: разомкнутые и замкнутые.

В разомкнутых системах (см. рис. а) отсутствует контроль действительного положения рабочего органа станка, в которое он устанавливается в результате прохождения и преобразования потока начальной информации, вводимой программоносителем. Поэтому точность перемещения рабочего органа, а следовательно, и точность обработки будут зависеть от точности передаточных механизмов привода подачи. Однако эти системы по сравнению с замкнутыми проще конструктивно, надежнее в работе и дешевле. Разомкнутыми системами управления являются системы управления с РВ, механические копировальные системы, системы ЧПУ, построенные на основе применения шаговых электродвигателей.

Замкнутые системы управления можно разделить на две подгруппы:

- системы управления с обратной связью по положению рабочих органов станка (см. рис. б). К этой группе относятся следящие копировальные системы, большинство систем ЧПУ замкнутого типа;

- самоприспосабливающиеся системы управления (см. рис. в), в которых использованы датчики, измеряющие параметры процесса обработки (силу резания, температуру в зоне резания, вибрации и др.), для дополнения и коррекции начального потока информации при изменении припуска на заготовке, твердости материала и других факторов, которые предусмотреть заранее невозможно. Эти системы управления являются самыми сложными, но обеспечивают высокую точность обработки, оптимальную производительность и минимальную себестоимость обработки.

По характеру управляющих сигналов САУ делят на две группы: непрерывные (аналоговые) и дискретные. Непрерывные сигналы представляют собой величины, значения которых являются непрерывными функциями времени. Непрерывные САУ состоят только из звеньев непрерывного действия.

Дискретной САУ является система, содержащая хотя бы одно звено дискретного действия. У такого звена выходная величина изменяется дискретно, т.е. скачками, даже при плавном изменении входной величины.

В непрерывных системах программа управления задается в виде непрерывного сигнала (профилем кулачка или копира, углом сдвига по фазе двух напряжений).

В дискретных системах программа управления задается в виде единичных импульсов (например, системы ЦПУ и ЧПУ с шаговым электродвигателем).

Для автоматического управления различных типов станков применяют системы управления с РВ, следящие копировальные системы, системы ЦПУ и системы ЧПУ.

Системы управления с РВ, их принцип работы

и классификация

Прообразом систем управления с РВ можно считать механические копировальные системы управления.

В этих системах при обработке детали 1 плоский копир 5 (кулачок) через щуп 4 (толкатель) управляет перемещением поперечного суппорта 3 с режущим инструментом и обеспечивает необходимую рабочую подачу Sпоп при перемещении продольного суппорта 2 с подачей Sпр.

Хотя эти системы конструктивно просты и надежны, при их работе возникают большие потери на холостые ходы, обусловленные необходимостью возврата копира в исходное положение при повторении цикла обработки, а также имеет место повышенный износ копира из за действия на него силы резания. В данных системах происходит управление работой только одного инструмента.

Если взять плоские копиры и обернуть их на цилиндры или изготовить в виде дисковых кулачков, которые будут установлены на один общий вал, называемый распределительным, то при его вращении получается система управления большим количеством различных рабочих органов с надежной и максимальной синхронизацией всех движений цикла при обработке заданной детали.

Полученные таким образом системы управления с РВ позволяют путем построения циклограмм заранее спроектировать и рассчитать рабочий цикл любой сложности, обеспечив строгое выполнение заданного технологического процесса обработки за определенный промежуток времени T=tp+tx.x., соответствующий, как правило, одному обороту РВ.

Программа управления, составленная в числовом виде и записанная в карте наладки, воплощается в программоносителе, которыми являются кулачок для одного исполнительного механизма и система кулачков, установленных и закрепленных в соответствии с циклограммой на РВ, для автомата в целом. Величины перемещений рабочих органов при этом задаются подъемом hk на кулачке, а их длительность на холостых ходах – углами  при отводе рабочего органа. Длительность перемещений на рабочем ходе задается углом

при отводе рабочего органа. Длительность перемещений на рабочем ходе задается углом  .

.

Системы управления с РВ широко применяют в специальных и универсальных полуавтоматах и автоматах различного технологического назначения в массовом и крупносерийном производстве.

По принципу совершения холостых ходов все системы управления с РВ классифицируются на три группы.

Системы управления группы 1 с РВ

Привод вращения шпинделя и РВ с кулачками осуществляется от электродвигателя М соответственно через гитары сменных колес Х и У. Особенностью этих систем управления является то, что частота вращения РВ для каждой настройки гитары сменных зубчатых колес У будет постоянной в течении всего времени цикла Т.

Другая особенность заключается в том, что кулачки, выполняющие холостые хода, для определенного круга работ являются постоянными, требующими определенного постоянного угла поворота РВ для осуществления холостых ходов (  ). В тоже время кулачки, выполняющие рабочие хода, в зависимости от характера работ в каждом отдельном случае требуют различных углов поворота РВ.

). В тоже время кулачки, выполняющие рабочие хода, в зависимости от характера работ в каждом отдельном случае требуют различных углов поворота РВ.

Системы управления группы 1 с РВ применяют в металлорежущих автоматах для обработки простых деталей.

Системы управления группы 2 с РВ

Особенностью систем управления этой группы является то, что РВ в течение цикла Т имеет две скорости вращения.

Медленное вращение РВ при выполнении рабочих ходов производится через гитару сменных зубчатых колес (У), позволяющую менять частоту вращения РВ при обработке различных деталей. Быстрое вращение РВ при выполнении холостых ходов производится по самостоятельной кинематической цепи с постоянным передаточным отношением С.

Частота вращения РВ на холостых ходах является постоянной. Учитывая, сто все холостые ходы в данных системах управления выполняются при максимальной скорости вращения РВ, наиболее эффективно их применять при обработке сложных деталей и деталей из труднообрабатываемых материалов. Системами управления 2 с РВ оснащены некоторые одношпиндельные и подавляющее число многошпиндельных автоматов и полуавтоматов.

Системы управления группы 3 с РВ

Они представляют собой сочетание систем управления групп 1 и 2. Распределительный вал в этих системах вращается, как в системах группы 1, с одной скоростью при выполнении всех рабочих и части холостых ходов (подвод и отвод поперечных суппортов). Остальные холостые хода (подача и зажим прутка, поворот револьверной головки, переключение частоты и направления вращения шпинделя и др.) выполняются с помощью вспомогательного вала (ВВ), вращение на который передается с максимально возможной постоянной для данного автомата скоростью по цепи с передаточным отношением (С). Выполнение холостых ходов с помощью ВВ управляется командными кулачками, установленными на РВ. Анализ производительности показал, что системы управления группы 3 занимают промежуточное положение между системами группы 1 и 2, и поэтому рекомендуется их применять для обработки деталей средней сложности.

Особенности расчета и проектирования систем

управления с РВ

При использовании имеющихся полуавтоматов и автоматов главной задачей является расчет и составление программы управления, проектирование и изготовление программоносителей (кулачков) и наладка автомата или полуавтомата в соответствии с разработанной циклограммой и программой управления. После выбора соответствующей группы системы управления с РВ рассчитывают и проектируют кулачковые механизмы. При этом необходимо: а) выбрать конструкцию кулачкового механизма (дисковый или барабанный кулачок, остроконечный или роликовый башмак, качающийся или поступательно перемещающийся толкатель); б) определить размеры кулачкового механизма (диаметры кулачка и роликового башмака, размеры рычагов, расстояние между опорами поступательно перемещающегося толкателя, величину консоли толкателя, передаточное отношение рычагов и др.;

в) обосновать и выбрать кривые, по которым будут профилироваться участки рабочих и холостых ходов на кулачке. От конструкции и размеров кулачкового механизма в значительной степени зависит производительность и надежность работы автомата, точность обработки деталей, габаритные размеры автомата и др.

Наиболее важным параметром кулачкового механизма, который оказывает влияние на указанные выше характеристики автомата, является угол давления  .

.

Как показывает анализ, при больших значениях этого угла увеличивается производительность автомата, уменьшаются размеры кулачка, но надежность автомата резко снижается, так как может происходить заклинивание кулачкового механизма.

При малых значениях  получаем обратную картину. В связи с этим было введено понятие оптимального угла давления

получаем обратную картину. В связи с этим было введено понятие оптимального угла давления  и разработана методика его расчета. Была принята эталонная схема расчета и выведена формула для определения

и разработана методика его расчета. Была принята эталонная схема расчета и выведена формула для определения  :

:

,

,

где  - коэффициент трение башмака о поверхность кулачка;

- коэффициент трение башмака о поверхность кулачка;  - коэффициент трения в опорах толкателя;

- коэффициент трения в опорах толкателя;  - оптимальное значение коэффициента запаса по углу

- оптимальное значение коэффициента запаса по углу

, здесь

, здесь  - угол заклинивания.

- угол заклинивания.

Для произвольного кулачкового механизма  определяют, приводя механизм к эталонной схеме и выражая различия в конструкции и размерах башмака через коэффициент

определяют, приводя механизм к эталонной схеме и выражая различия в конструкции и размерах башмака через коэффициент  , а различия в конструкции и размерах толкателя через

, а различия в конструкции и размерах толкателя через  . Определив эти коэффициенты (для эталонной схемы

. Определив эти коэффициенты (для эталонной схемы  ), находим приведенные коэффициенты трения

), находим приведенные коэффициенты трения  и

и  , затем представляем их в формулу вместо значений

, затем представляем их в формулу вместо значений  и

и  .

.

Для металлорежущих автоматов обычно требуется равномерное перемещение исполнительного механизма для обеспечения постоянной величины подачи режущего инструмента. Этому требованию отвечает закон Архимедовой спирали, по которому профилируют участки рабочих ходов на дисковых кулачках. На цилиндрических кулачках эти участки профилируют по закону винтовой линии. К кривым холостых ходов предъявляется требование обеспечения минимального времени холостого хода. Для сокращения затрат времени и упрощения построения профиля участков холостых ходов на дисковых кулачках их очерчивают по предварительно построенным и изготовленным шаблонам.

Преобразование числовой информации чертежа детали в аналоговый вид (кривые кулачков) требует трудоемкого изготовления полученных физических аналогов (кулачков), а также приводит к погрешностям передачи информации, получаемых при изготовлении кулачков и из-за их износа в процессе эксплуатации.

Системы циклового программного

управления (ЦПУ)

Системы ЦПУ являются развитием систем управления с РВ. Особенность системы ЦПУ заключается в том, что одна часть программы управления – информация о цикле и режимах обработки – задается в числовом виде и устанавливается на пульте управления штекерами, переключателями или вводится на перфокартах. Другая часть – размерная информация, характеризующая величины перемещений рабочих органов станка, устанавливается с помощью путевых упоров на специальных линейках или барабанах. Для каждой координаты настраивают и устанавливают свою линейку.

На рисунке показана о