Техническая реализация системы векторного регулирования координат частотно-регулируемого АД

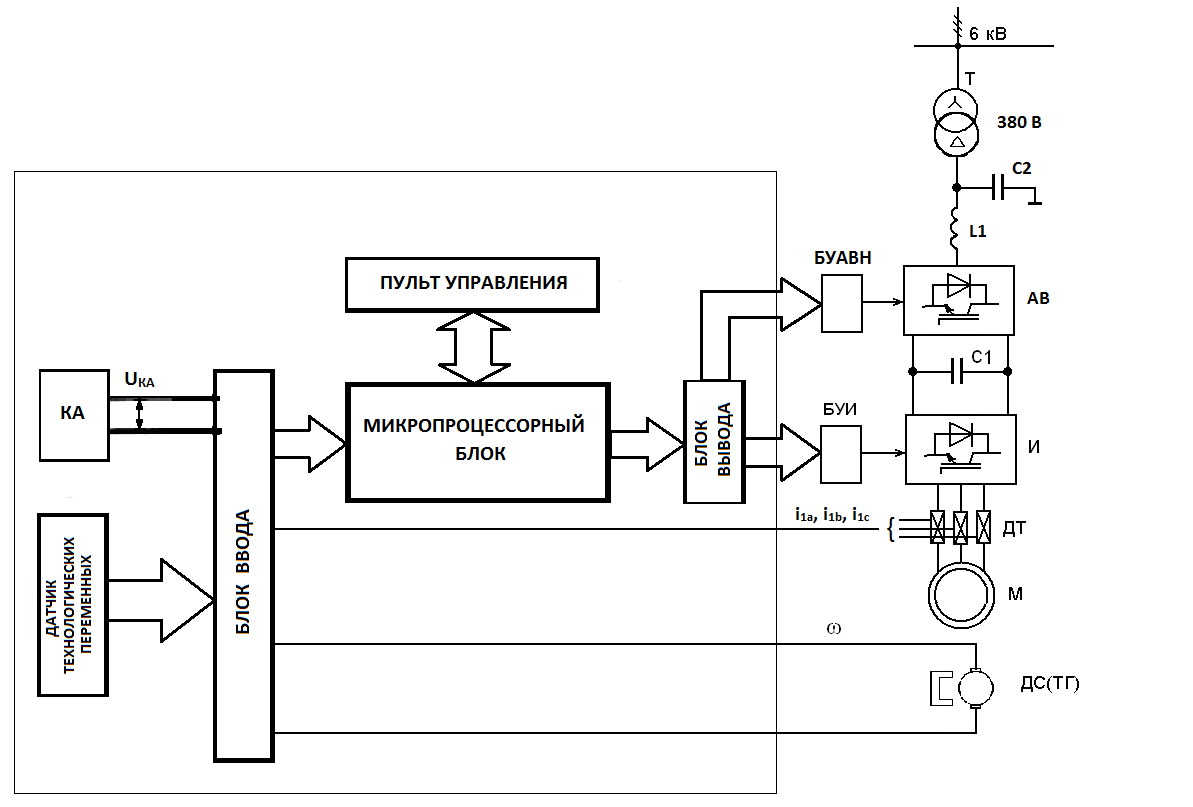

Микропроцессорная система управления содержит программно реализованную векторную систему регулирования координат ЭП и выполняет функции, связанные с управлением, программированием и диагностированием технического состояния ЭП.

Управление реализуется с помощью блоков ввода и вывода, пульта управления и микропроцессорного блока.

Блок ввода дает согласование по уровню и аналого-цифровое изменение сигналов, которые поступают с командоаппарата КА, тахогенератора ТГ, шунта Rш, датчиков регулируемых технологических переменных (давления, температуры, скорости, перемещения и т.п.). Учитываются еще релейные и цифровые входы для управления от внешних контакторов или реле, и от наружного внешнего промышленного контроллера при помощи одного из портов дискретных входов либо по последовательному каналу связи.

Блок вывода дает цифро-аналоговое изменение и вывод на внешние клеммы сигналов системы управления электроприводом. Он имеет релейные выходы для того, чтобы управлять внешними контакторами и реле.

Пульт управления может быть стационарной или съемной конструкций. Он имеет две группы клавиш: выбора индицируемых параметров и программирования, а также клавиши регулирование приводом – “Пуск”, “Стоп”, “Реверс”. В самых простых пультах применяются светодиодные и знаковые четырехразрядные индикаторы, в более совершенных пультах – индикаторы дисплейного типа, которые отражают текстовую информацию. Обычно, в пультах управления имеется последовательный порт для подключения внешнего персонального компьютера.

Микропроцессорный блок, который содержит специализированные высокопроизводительные микроконтроллеры, дает программирование и реализацию главных назначений управления электроприводом:

¾ создание управляющих воздействий, которые должны обеспечивать задание напряжения на якоре и обмотке возбуждения двигателя;

¾ плавный пуск и плавная остановка двигателя с указанным темпом;

¾ реверсивное движение скорости электродвигателя;

¾ регулирование скорости, ограничение и стабилизация момента электродвигателя;

¾ ограничение максимального значения выходного напряжения и указанного тока преобразователя;

¾ стабилизация и управление технологического аргумента (перемещения, температуры, давления, уровня и т.п.) при наличии ее датчика;

¾ проверка технического положения электропривода;

¾ защита электропривода и предупредительная сигнализация при превышении температурного перегрева его элементов, напряжения, максимальных значений тока;

¾ срочное торможение двигателя в аварийных режимах в электроприводе.

Рис. 6.15. Схема электропривода ПЧ-АД клетевой подъемной установки

Программирование режимов работы электропривода связано с использованием специальных программных блоков с набором величин. С помощью меню программируются структуры управления (замкнутые по скорости, току и т.д.), величины регуляторов системы управления, осуществляется введение добавочных функциональных блоков и т.д.

Микропроцессорные системы, которые применяются в системах управления электроприводом, предоставляют реализацию значений диагностики его технического состояния и защиты при аварийных режимах электропривода. Вместе с тем, в качестве диагностических отличий, которые характеризуют неполадки электропривода, находятся вызванные дефекты функционального несоответствия в работе электропривода.

Список функциональных дефектов в цепях управления и силовых цепях, регистрируемых в регулируемых электроприводах постоянного тока.

В силовых цепях электропривода отмечаются:

¾ отсутствие сетевого напряжения питания электропривода в каждой из трех фаз;

¾ неприемлемая асимметрия напряжений питания электропривода;

¾ увеличение и снижение относительно допустимого значения сетевого напряжения питания электропривода;

¾ небольшой уровень сопротивления изоляции силовых цепей электропривода по отношении к земле;

¾ увеличение максимально возможного тока в сети питания и цепях нагрузки преобразователя;

¾ изменение в недопустимых пределах частоты сети, питающей преобразователь;

¾ уменьшение ниже допустимого магнитного потока двигателя;

¾ пробой силового полупроводникового элемента преобразователя;

¾ увеличение максимально возможного напряжения на силовом полупроводниковом элементе преобразователя;

¾ увеличение возможной температуры силового полупроводникового элемента (тиристора) преобразователя;

¾ увеличение возможной температуры электродвигателя;

¾ увеличение возможного температурного интеграла I2t в силовых цепях двигателя (увеличение времени стоянки двигателя под током);

¾ увеличение возможной частоты вращения электродвигателя;

¾ различие между заданным и настоящим параметрами частоты вращения электродвигателя.

В системе управления электроприводом отмечаются:

¾ несоответствие с допустимыми напряжениями питания элементов управления (превышение/ снижение напряжений);

¾ разрыв входных цепей управления;

¾ неточность при определении настоящего значения контролируемых переменных электропривода;

¾ присутствуют внешние помехи на входах системы управления;

¾ неточность при отметке номинальных и предельно допустимых параметров электропривода;

¾ превышение времени расчета команд;

¾ неточность при приеме/передаче информации с внешней микропроцессорной системы управления;

¾ неточность при оптимизации величины регуляторов системы управления (образование неустойчивости системы регулирования, отклонение между реальными и выставленными ограничениями переменных);

¾ неточность в инициализации типа датчика скорости (импульсного либо аналогового);

¾ неточность в команде обратной связи от импульсного датчика скорости (нет сигнала, нет сигнала одного шага, неточная настройка коэффициента усиления, отклонение числа импульсов на оборот);

¾ увеличение максимально допустимого значения производной скорости двигателя по времени;

¾ ошибки в определении параметров двигателя.

В зависимости от степени воздействия сказавшихся функциональных расхождений на работоспособность электропривода команда об их образовании может иметь предупреждающий характер или действует на устройства защиты и аварийное отключение электропривода.

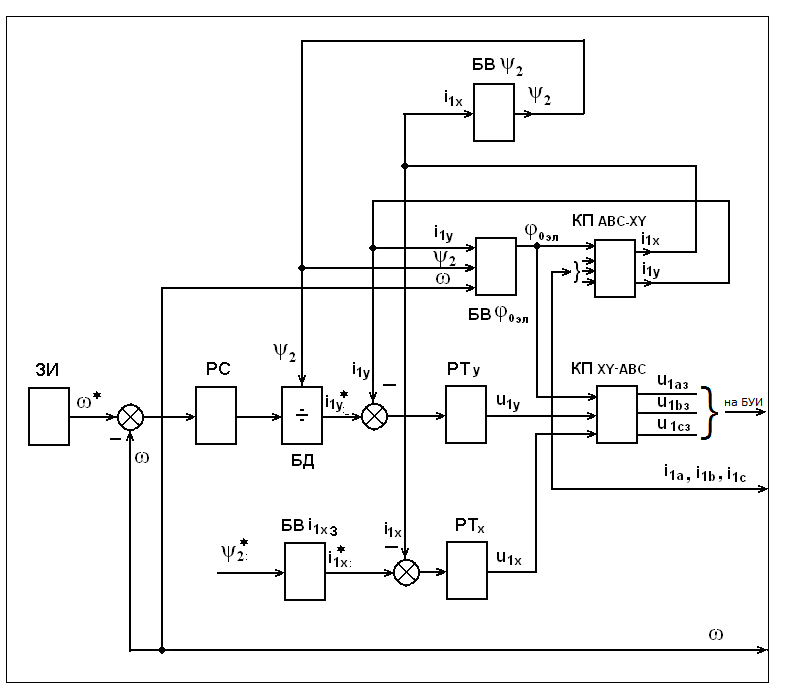

Рис.6.16. Функциональная схема системы векторного управления, реализованная на микро-ЭВМ

Система автоматического регулирования частотно-регулируемого электропривода подъемной установки, выполнена по принципу векторного управления координатами электропривода, реализована в виде программы в микропроцессорном блоке. Ее функциональная схема приведена на рис.7.15. В основе данной схемы лежит система векторного управления с косвенной ориентацией по вектору потокосцепления ротора, приведённая в [18].

Рассматриваемая система векторного управления привода обеспечивает стабилизацию потокосцепления ротора ψ2. При этом (ψ2 = const) механические характеристики АД похожи характеристикам двигателя постоянного тока с независимым возбуждением (Рис. 7.13, 7.12). Информацию о векторе потокосцепления в данной системе управления привода получают косвенным путём на основе математической модели электрической машины.

У системы два канала управления - угловой скоростью ω и потокосцеплением ротора ψ2. Канал управления скоростью АД имеет два контура: внутренний контур управляет составляющей тока статораi1y, а внешний - угловой скоростью ротора. Канал управления ψ2 управляет составляющей тока статораi1x.

Составляющие тока статора i1x и i1y являются проекциями тока статора i1 на оси X и Y ортогональной системы координат, вращающейся с синхронной скоростью ω0 эл магнитного поля двигателя.

Они не зависят от частоты питания АД и по своему виду представляют собой постоянный ток. Следовательно, система векторного управления строится подобно системе управления двигателями постоянного тока, где составляющая тока статора i1x подобна току возбуждения и определяет потокосцепление АД, а составляющая i1yподобна току якоря ДПТ.