Выбор схемы электроснабжения

Аннотация

В данном дипломном проекте рассмотрены вопросы электрификации и автоматизации технологических процессов в условиях АО «Лебединский ГОК».

Дипломный проект состоит из шести разделов: электроснабжение, автоматизацию, энергоэффективность, технику безопасности, экономку и специальный вопрос. Выполнен расчет электрических нагрузок и освещения карьера, выбраны силовые трансформаторы, защитная и коммутационная аппаратура, воздушные и кабельные линии; предложены мероприятия по энергосбережению; проведены мероприятия, обеспечивающие безопасность труда работников, а так же произведен расчет основных экономических показателей.

Специальный вопрос посвящен модернизации электропривода подъемной установки дренажной шахты Лебединский ГОК на основе применения частотно-регулируемого электропривода с векторной системой управления.

Annotation

In this degree project addressed issues of electrification and automation of technological processes in JSC «Lebedinsky GOK».

The degree project consists of six sections: electricity, automation, energy efficiency, safety, housekeeper and a special question. The calculation of electrical loads and lighting career, selected power transformers, switchgear and protection, air and cable lines; proposed energy saving measures; measures were taken to ensure the safety of employees, as well as a calculation of the main economic indicators.

A special question is devoted to the modernization of the electric drainage mine hoisting plant Lebedinsky GOK on the basis of variable frequency drive with vector control system.

Содержание

Введение. 10

1. Электроснабжение. 22

1.1. Выбор схемы электроснабжения. 23

1.2. Расчет освещения. 23

1.3. Расчет электрических нагрузок и электроэнергии. Расчет средневзвешенного коэффициента мощности. 25

1.4. Выбор мощности и количества трансформаторов ГПП.. 27

1.5. Расчет мощности и выбор типа трансформатора для потребителей карьера напряжением до 1 кВ.. 28

1.6. Устройство и расчет ЛЭП, питающей ГПП.. 30

1.6.1. Расчёт воздушной линии электропередачи от подстанции «Лебеди-330» до ГПП по нагрузке. 30

1.6.2. Выбор сечения проводов ЛЭП по экономической плотности тока. 30

1.6.3. Расчёт линии по потере напряжения. 31

1.6.4. Расчёт провода на механическую прочность. 31

1.7. Устройство и расчет ЛЭП для питания КРП-1, КРП-2, КРП-3. 36

1.8. Расчет ЛЭП для питания трансформаторов 6/0,4кВ и расчет кабелей для питания потребителей 0,4 кВ.. 38

1.9. Устройство и расчет ЛЭП для питания экскаваторов и буровых станков 39

1.10. Выбор кабелей для питания экскаваторов и буровых станков. 41

1.11. Расчет токов КЗ. 42

1.12. Выбор электрических аппаратов, изоляторов и шин. 45

1.12.1. Выбор и проверка выключателей. 45

1.12.2. Выбор и проверка разъединителей. 46

1.12.3. Выбор и проверка изоляторов и шин. 47

1.12.4. Выбор и проверка трансформаторов тока. 48

1.12.5. Выбор и проверка трансформаторов напряжения. 50

1.13. Расчет заземляющих устройств. 50

1.14. Основные энергетические показатели. 54

2. Автоматизация. 56

2.1. Задачи автоматизации подъёмных установок. 57

2.2. Устройства для автоматизации подъемных установок. 59

3. Энергоэффективность. 65

3.1. Энергоаудит и его этапы.. 66

3.2. Внедрение на насосах частотных устройств регулирования скорости электропривода. 71

4. Техника безопасности. 78

4.1. Общие требования безопасности. 80

4.2. Техника безопасности при работе с электрическими сетями. 82

4.3. Требования безопасности перед началом работ. 83

4.4. Требования безопасности во время работы.. 84

4.5. Требования безопасности в аварийных ситуациях. 85

4.6. Требования безопасности после окончания работы.. 85

4.7. Меры безопасности при эксплуатации ШПУ.. 85

5. Экономика. 88

5.1. Основные показатели технологических частей проекта. 89

5.2. Режим работы предприятия и работающих. 89

5.3. Организация труда. 90

5.3.1. Расчет численности рабочих и фонда оплаты труда. 90

5.3.2. Расчет численности и фонда заработной платы ИТР и служащих. 91

5.3.3. Производительность труда. 92

5.4. Расчет капитальных затрат на проходку горно-капитальных выработок 93

5.5. Расчет капитальных затрат на здания и сооружения. 94

5.6. Стоимость электромеханического оборудования и амортизационные отчисления 95

5.7. Стоимость ОФ и амортизационных отчислений. 96

5.8. Текущий ремонт и содержание основных средств. 97

5.9. Расчёт затрат на электроэнергию.. 97

5.10. Отчисления на социальное страхование. 98

5.11. Калькуляция себестоимости 1м3 вскрышных работ. 99

5.12. Калькуляция себестоимости добычи 1т руды.. 99

5.13. Расчет технико-экономических показателей. 100

6. Автоматизированный электропривод. Специальный вопрос. 103

6.1. Электропривод, применяемый на дренажной шахте ЛГОКа. 105

6.2. Описание преобразователя частоты.. 108

6.3. Системы векторного управления асинхронным электроприводом. 111

6.4. Расчет статических характеристик частотно-регулируемого ЭП ПУ.. 116

6.5. Расчет диаграммы скорости неопрокидной клетевой подъемной установки типа 1КН2-1. 118

6.6. Расчет мощности и выбора электродвигателя для клетевой ПУ.. 119

6.7. Расчет нагрузочной диаграммы электропривода переменного тока клетевой подъемной установки. 120

6.8. Выбор преобразователя частоты.. 122

6.9. Расчет параметров схемы замещения асинхронного двигателя. 124

6.10. Структурная схема асинхронного электродвигателя при постоянстве потокосцепления ротора. 128

6.11. Электромеханические характеристики асинхронного электродвигателя подъемной установки при частотном управлении. 131

6.12. Расчет системы регулирования электропривода. 134

6.13. Техническая реализация системы векторного регулирования координат частотно-регулируемого АД.. 138

6.14. Моделирование динамических процессов частотно-регулируемого электропривода клетевой подъемной установки. 144

Заключение. 150

Список используемой литературы.. 152

Введение

Данный дипломный проект выполнен по теме «Электрификация и автоматизация технологических процессов применительно к условиям АО «Лебединский ГОК».

В настоящее время карьер относится к карьерам большой мощности. Его освоение и эксплуатация будет осуществляться в течение нескольких десятилетий. Это диктует необходимость совершенствования горной электроэнергетики: создание надежных, экономичных и экологичных систем энергоснабжения карьера, новых комплексных преобразовательных устройств, систем защиты, измерения и контроля.

Рассмотрены вопросы электрификации и автоматизации технологических процессов в условиях АО «Лебединский ГОК».

Диплом включает в себя шесть разделов: электроснабжение, автоматизацию, энергоэффективность, технику безопасности, экономку и специальный вопрос.

Проведены мероприятия, обеспечивающие безопасность труда работников предприятия, выполнен расчет электрических нагрузок и освещения карьера, выбраны силовые трансформаторы, защитная и коммутационная аппаратура, а также воздушные и кабельные линии; произведен расчет основных экономических показателей и предложены мероприятия по энергосбережению.

В специальный вопрос посвящен модернизации электропривода подъемной установки дренажной шахты Лебединский ГОК на основе применения частотно-регулируемого электропривода с векторной системой управления.

Лебединское месторождение железных руд и железистых кварцитов находятся в Центрально-черноземном районе России, на территории Губкинского района Белгородской области. Районный центр г. Губкин располагается в 8 км к западу от месторождения. Район пересекает железнодорожная линия Старый Оскол, Ржава, соединяющая магистрали Москва - Донбасс и Москва-Харьков. Ближайшие железнодорожные станции «Губкин» и станция «Лебеди» ЮЖД. С районным центром и селениями месторождение соединено асфальтированными дорогами.

Рельеф этого района представляет собой относительно спокойную, понижающуюся в северо-западном направлении поверхность склона, в северной части постепенно переходящую в пойму реки Осколец. Самые высокие абсолютные отметки относятся к южной части месторождения и достигают от 220 до 225 м. К западу они понижаются и уже в части поймы не превосходят 137-138 м. Сам карьер находится в центре месторождения и занимает площадь более 20 км2. Его максимальная глубина 360 м. По границе карьера со стороны реки отсыпана специальная дамба гидрозащиты, достигающая 3 м в высоту, служащая для его защиты от затопления паводками. Также для этой цели с юго и юго-запада месторождения сконструирована система канав и дамб, которые регулируют сток поверхностных вод.

Климат района умеренно-континентальный с теплым летом и умеренно холодной зимой. Средняя температура - июля +20 ºС, января -9 ºС. Почва не промерзает глубже 1,5 м.

Среднегодовая сумма осадков около 500 мм.

Предприятие АО «Лебединский ГОК» имеет на балансе 2 месторождения железистых кварцитов: Лебединское и с идентичным ему геологическим строением Стойло-Лебединское. Разведанные запасы железной руды составляют более 6 млрд тонн и залегают они под слоем осадочных пород: мелами, глинами, суглинками и песками. Рудовмещающим является метаморфический комплекс докембрия, сложноскладчатого строения и весьма крутым падением до 80-90 градусов и сильно развитой трещиноватостью. Сверху этот комплекс перекрыт горизонтально залегающими осадочными породами мощностью от 50 до 170 м. На метаморфическом комплексе пород развита площадная кора выветривания, верхняя часть которой представлена сидерито-мартитовыми рудами (в настоящее время отработана), окисленными и полуокисленными кварцитами. Среднее содержание железа общего в магнетитовых кварцитах около 32-34 %. Основными рудными минералами кварцитов являются магнетит, редко гематит. Нерудные минералы: кварц, щелочные амфиболы, куммингтонит, биотит, карбонаты, а также тальк, актинолит, пирит. Попутно извлекаемые полезные ископаемые: мел, глины, песок, сланцы, амфиболиты, кварцитопесчаники и кварцевые порфиры.

В геологическом строении месторождения принимают участие палеозойские осадочные породы и метаморфические породы докембрия. Осадочные породы представлены глинами, песками, мелом, четвертичными суглинками. Мощность их колеблется от 54 до 110 м.

а) суглинки и глины 1-20 м;

б) мергельно-меловая толща 0-60 м

в) сеноман-альбская песчаная толща 25-30 м (в верхней части пески мелкие среднезернистые, а в нижней крупнозернистые);

г) юрские песчано-глинистые отложения 2,5-27 м.

Докембрийские образования в пределах карьера представлены железистыми кварцитами, кварцитопесчаниками и филлитовидными кристаллическими сланцами, имеющими крутое падение на северо-восток и юго-запад под углом 75-85 град.

Поверхность докембрийских пород подвержена окислению. Мощность зоны окисления 9-80 м. Верхняя часть коры выветривания представлена богатыми рудами, лимонито-мартитового и сидерито-мартитового состава мощностью от 0 до 50 м. Ниже залегают окисленные кварциты, средней мощностью 15 м. Подзона полуокисленных мартито-магнетитовых кварцитов имеет среднюю мощность 2,1 м. Среди железистых кварцитов по минералогическому составу выделяют магнетитовые, железнослюдко-магнетитовые, куммингтонито-магнетитовые, биотитомагнетитовые разности, полуокисленные.

Содержание железа в кварцитах составляет 26,77 % - магнетитового и 33,4 % - общего.

В толще железистых кварцитов распространены дайки диорит-порфиритового и карбонат-биотитового состава, мощностью от долей сантиметра до 20 метров. По данным разведки и эксплуатации они составляют около 6 % рудного массива.

В пределах Лебединского месторождения находится три основных водоносных горизонта:

· туро-коньякский, приуроченный к мергельно-меловой толще;

· сеноман-альбский, приуроченный к толще разнозернистых кварцевых песков;

· рудно-кристаллический, напорный, приуроченный к верхней трещиноватой зоне кристаллических пород.

Статический уровень является единым для всех водоносных горизонтов и расположен на отметке +137 м. Лебединское месторождение является весьма сложным в гидрогеологическом отношении. Основные водопритоки сосредотачиваются на кровле юрских отложений гор.+94 м, где создана и эффективно работает система осушения карьера.

Осадочные породы карьера вскрыты полутраншеей. Руководящий уклон составляет 40 промилей до станции «Северная», которая расположена на гор. +118 м. Она позволяет производить отработку рыхлой вскрыши до кровли докембрия. С целью сокращения расстояния перемещения рыхлой вскрыши на Восточном борту карьера построен разъезд по ст. Северная на гор. +146 м. Через него ведется отработка объемов верхних горизонтов: +176 м, +163 м, +150м и +137 м.

Рудно-кристаллическая толща вскрыта траншеей внешнего заложения, у которой руководящий уклон составляет 40 промилей до станции «Рудная», и полутраншеей, у которой руководящий уклон - 50 промилей до станции «Кварцитная». На горизонтах +30, +15, +/-0 м построены железнодорожные станции - «Западная», «Скальная», «Горная», которые связаны со станциями «Рудная» и «Кварцитная» железнодорожными съездами с уклоном 50 промилей. Такая транспортная схема дает возможность железнодорожным транспортом вести отработку скальной горной массы в интервале отметок +75 м - +/-0м, и позволяет эксплуатировать перегрузочные площадки на горизонтах -30 м и -45 м. Ниже отметок +/-0 метров по Восточному борту а также +45 метров в Центральном направлении месторождение вскрывается системой автомобильных съездов.

Система разработки месторождения – транспортная с внешним отвалообразованием. При транспортировке горных пород применяется железнодорожный, автомобильный и гидравлический транспорт.

Система разработки принята с учетом безопасности работ, физико-механических свойств горных пород, типа горно-транспортного оборудования залегания месторождения.

Перед добычей железистых кварцитов и разработкой скальных вскрышных пород производится предварительное их рыхление буровзрывным способом. Взрывные скважины бурятся станками шарошечного бурения СВБ-2М, СБШ-270ИЗ, СБШ-250МН, РД-10.

Все взрывные работы производятся на карьере взрывным цехом.

Рыхлую вскрышу отрабатывают экскаваторами ЭШ-10/60, ЭКГ-6.3 УС, ЭШ-5/45, ЭШ-10/50 и средствами гидромеханизации.

Высота уступа отличается в зависимости от средств разработки. При разработке рыхлой породы средствами гидромеханизации она составляет 25 м, а при разработке экскаваторами -13 м. Уже взорванная рудно-скальная порода отрабатывается экскаваторами ЭКГ-10, ЭКГ-8И, ЭКГ-6.3УС, ЭКГ-8УС с погрузкой в автомобильный или железнодорожный транспорт. При отработке рудно-скальной горной массы высота уступа составляет 15 м.

Рыхлую вскрышу складируют на железнодорожном отвале № 2 «Бродки» а также на гидроотвале «Чуфичева балка».

Транспортируют скальную вскрышу и железистые кварциты в отвал и на обогатительные фабрики соответственно железнодорожным транспортом в думпкарах типа 2ВС-105 грузоподъемностью 105 т с помощью тяговых агрегатов ОПЭ-1А, НП-1 и ОПЭ-2.

Транспортирование рудно-скальной горной породы до перегрузочных складов осуществляют большегрузными автосамосвалами БелАЗ-75131, HD-1200, БелАЗ-75131 грузоподъемностью до130 тонн.

АО «Лебединским ГОКом» ведется разработка месторождения железистых кварцитов. Железистые кварциты - это сырье обогатительных фабрик, производящих концентрат. Качество кварцитов, поступающих на обогатительные фабрики, должно отвечать требованиям установленного стандарта предприятия СТП 00186803-6.10-40-2004, который регламентирует требования к качеству кварцитов. Данный стандарт пересматривается и затем корректируется в соответствии с плановым заданием на поставку руды ОФ и наличия подготовленных запасов к добыче. Выполняют следующие операции при добыче железистых кварцитов:

1. Подготавливают площадки к бурению;

2. Бурят скважины;

3. Заряжают скважины;

4. Взрывают заряд ВВ;

5. Подготавливают взорванную горную массу к экскавации;

6. Ведут экскаваторную погрузку горной массы в железнодорожный и автомобильный транспорт;

7. Усредняют руды на перегрузочных площадках;

8. Ведут погрузку руды в железнодорожный транспорт и доставляют руду на обогатительную фабрику;

9. Вскрышу транспортируют в отвалы [1].

В карьере рудоуправления железистые кварциты и скальные вскрышные породы обуриваются станками СБШ-270ИЗ, СБШ-250МН и РД-10. В качестве бурового инструмента используются шарошечные долота 244.5ОК-ПВ.

Бурение производят по схемам расположения скважин. Схемы составляются в масштабе 1:1000 на основании следующей информации: гидрогеологической и геологической характеристики, данных маркшейдерской съемки, «Типового проекта ведения БВР» и результатов предыдущих взрывов. Один из экземпляров утвержденной схемы на обуривание блока выдают машинисту бурового станка, а точки расположения следующих скважин выносят на местность с указанием их нумерации.

Режим бурения зависит от физико-механических свойств горных пород. Категория крепости пород по специальной шкале буримости ЦБПНТ может колебаться от Х до XX. После завершения бурения сверенный и готовый к заряжению блок передают по специальному акту начальнику взрывного участка.

Взрывные работы в карьере ведутся по специальным проектам взрывным цехом в соответствии с утвержденным графиком взрывных работ. Проект на ведение массового взрыва составляют в соответствии с требованиями «Федеральных норм и правил в области промышленной безопасности», «Типового проекта ведения БВР», «Типовой инструкции по безопасному проведению массовых взрывов на земной поверхности. Проект на ведение массового взрыва включает в себя:

· распорядок массового взрыва;

· совместное распоряжение на производство очередного массового взрыва;

· краткую геологическую характеристику всех взрываемых блоков; технический расчет; совместное распоряжение на производство очередного массового взрыва

· схему расположения всех скважин для обуривания;

· фактическое расположение всех скважин со схемой коммутации взрывной сети;

· таблицы корректировочного расчета скважинных зарядов.

Доставку взрывчатых веществ к месту ведения взрывных работ в количестве, которое определяется поправленным расчетом на данный блок, производят смесительно-зарядными машинами МД-20, МЗ-4, АКВАТОЛ-3, ТСЗМ-30, МЗ-4П, АМЕРИНДА и грузовым автотранспортом, который специально оборудован для перевозки взрывчатых веществ.

Заряжают взрывные скважины теми же машинами либо вручную. Для зарядки скважин используют штатные ВВ типа граммонит-79/21, гранулотол-ТНТ и местного приготовления горячельющиеся водонаполненные взрывчатые вещества типа «Акватол-Т-20ГМ», а также эмульсионные ВВ типа «Тован».

Забойку скважин производят песком, механизированным способом, специальной для этой цели забоечной машиной на базе автомобилей БелАЗ и МАЗ.

Отбойку горной массы производят короткозамедленным взрыванием зарядов при помощи детонирующего шнура ДШЭ-12 либо с использованием систем неэлектрического взрывания, таких как СИНВ, «Нонель» и «Эдилин». Для осуществления замедлений детонирующего шнура на магистральных линиях между каждыми соседними скважинами а также сериями скважин врезают пиротехнические реле РПЭ-2 и РП-Н со ступенями замедления 20-75 мс. Инициирование магистральных линий ДШ производят элекродетонаторами типа ЭД-8Ж с применением специальных устройств для управления взрывами по радиоканалу «Гром».

По дроблению негабаритов взрывные работы производят по паспортам совместно с массовыми взрывами либо в любой другой день, но только до начала зарядки блоков к массовому взрыву. При этом применяют патронированные взрывчатые вещества типа 6ЖВØ90, 6ЖВØ32, а также любой другой набор средств взрывания, который указан выше.

Отработку забоев скальной вскрыши и железистых кварцитов и в карьере АО «Лебединский ГОК» ведут экскаваторами типа ЭКГ с емкостью ковша 6.3 м3, 8 м3 и 10 м3.

Учитывая принятую систему разработки, выемочное оборудование и применяемый транспорт, а также безопасное ведение БВР ширина рабочей площадки уступа принимается не менее 30 м при применении автомобильного транспорта. Угол откоса уступа принимается 70 градусов. Величина высоты уступа - 15 метров.

Отработка уступов железистых кварцитов осуществляется экскаваторами ЭКГ-8И, ЭКГ-10, ЭКГ-6.3УС, ЭКГ-8УС с погрузкой руды в автотранспорт типа HD-1200, БелАЗ, Дрессер грузоподъемностью 120¸130 тонн.

Выемка и погрузка взорванной горной массы на автотранспорт осуществляется передвижением экскаватора вдоль фронта работ, поперечнымизаходками. Положение экскаватора относительно забоя и ширина заходки определяется экскавируемостью породы, типом экскаватора и видом применяемого автотранспорта.

Среднее расстояние транспортировки горной породы от забоя до перегрузочного склада примерно 1,8-2 км.

Профиль и план всех карьерных автомобильных дорог соответствует СНИП. Все дороги выполнены на скальном основании и имеют покрытие щебнем. Ширина дорог находится в пределах 20 метров. Проезжая часть дорог ограждается от бровки специальным защитным валом высотой до 1,5 метра. Уклон карьерных автомобильных дорог не превышает значения 80 промилей.

Отработку блока экскаватором производят согласно паспортам забоев, утвержденным главным инженером рудоуправления.

Погрузка автотранспорта производится согласно паспорта загрузки автомобилей, утвержденного главным инженером рудоуправления.

Начало погрузки и ее окончание производят после разрешающего сигнала машиниста экскаватора.

Очистка подъездов в забое для автотранспорта производится бульдозерами типа К-701, БелАЗ-78231.

Разгрузку автосамосвалов производят на перегрузочных складах согласно паспорта разгрузки, который утверждает главный инженер рудоуправления.

Перегрузочные склады имеют двухсторонний или односторонний фронт работ.

Запрещающие аншлаги ограничивают зоны работ на перегрузочных складах.

Состояние дорожного полотна карьерных автодорог поддерживает специальная дорожная служба, производящая подсыпку полотна щебенкой и затем его выравнивание.

Отработку уступов железистых кварцитов осуществляют экскаваторами ЭКГ-10, ЭКГ-8И, ЭКГ-8УС, ЭКГ-6.3УС с погрузкой руды в железнодорожные составы. Погрузка в составы производится согласно паспорта загрузки думпкаров, который утверждает главный инженер рудоуправления.

Подачу железнодорожного состава под погрузку и отправление производят после того, как прозвучит разрешающий звуковой сигнал от машиниста экскаватора. Экскаватор при погрузке устанавливается на горизонтальной площадке. Очистку железнодорожных путей от просыпи на перегрузочных складах, в забоях производят бульдозерами на базе трактора К-700 и специально для этой цели оборудованной лопатой-скребком при помощи экскаватора. Транспортируют руду и вскрышные породы тяговыми агрегатами ОПЭ-2, НП-1 и ОПЭ-1А с думпкарами типа 2ВС-105.

Состав передвигается со скоростью 15 км/ч по станционным и забойным путям, и со скоростью 25 км/ч по перегонам.

По мере того как происходит отработка блоков и продвижение фронта работ производят переукладку железнодорожных путей на уступах. Перемещают звенья железнодорожных путей на новую трассу на ранее спланированное место кранами на гусеничном или железнодорожном ходу. При переукладке пути краном последовательно выполняют следующую работу: а) маркшейдерскую разбивку профиля и оси пути; б) подсыпку земляного полотна и планировку трассы бульдозерами; в) подготовку непосредственно железнодорожных звеньев для переукладки (очистку шпальных ящиков от грунта, разъединение стыков); г) черновую выправку пути в плане и профиле; д) подбивку и разгонку шпал; е) подачу и дозировку; ж) окончательную выправку пути. Переукладку пути с помощью крана осуществляют наступающим ходом или отступающим ходом в зависимости от подготовки забоя к погрузке. При работах по восстановлению и ремонтно-путевых работах применяют различные машины и механизмы, которые повышают производительность труда путевых рабочих.

Руда и породы вскрыши отрабатываются в карьере. С начала освоения месторождения (1956 г.) было добыто более чем 1 млрд т сырой руды: 169,8 млн т богатой руды и более чем 1 млрд м3 пустых пород. Технология отработки месторождения предусматривает поступление руды на переработку и дальнейшее обогащение, а вскрышу и отходы обогащения перемещают в отвалы и хвостохранилища.

Отвалы предприятия АО «Лебединский ГОК» делятся на отвалы скальной и рыхлой вскрыши. Все отходы, остающиеся после обогащения, складируют в хвостохранилище.

На отвале скальной вскрыши карьера ведется раздельное складирование окисленных кварцитов и других пород. Погрузка в отвал осуществляется экскаваторами. В путевом развитии отвала скальной вскрыши предусмотрено 4 отвальных тупика. Окисленные кварциты складируются на отдельном ярусе. Объем складирования скальной вскрыши в год составляет около 7-8 млн м3. Окисленные кварциты в настоящее время не используются из-за отсутствия экономичной технологии. Из отвала частично используется кварцитопесчаник и сланец для производства дорожного щебня.

Рыхлая вскрыша из карьера, которая отрабатывается на железнодорожный транспорт, складируется в отвал «Бродок». Площадь отвала ограничена с севера рекой Осколец, с юга существующей промышленной застройкой и транспортными коммуникациями. Эксплуатация отвала ведется с того момента, когда начато строительство карьера богатых руд. В настоящее время в отвал уложено около 300 млн м3 вскрыши. Отсыпается отвал ярусами, которые достигают в высоту 15-20 м до отметки +246 метра. Объем складирования вскрыши в год составляет около 7 млн м3. Формируется этот объем смешанными породами: глинами, мелами и песками. Эти породы в последующих технологических процессах не участвуют. В перспективе развития ГОКа предполагается раздельное складирование и использование вскрышных пород. На рис. 1 показана технологическая схема карьера.

Рис. 1. Технологическая схема карьера АО «Лебединский ГОК»

Электроснабжение

Расчет освещения

Площадь проектируемого карьера составляет 3040000 м2, cуммарный световой поток åF определяем по формуле:

åF = Еmin ´ Sосв ´ kз ´ kп = 3040000 ´ 3 ´ 1,2 ´ 1,5 = 16416000 лм,

где Еmin = 3 лк - норма освещенности;

Sосв = 3040000 м2 - освещаемая площадь;

kз = 1,2 - коэффициент запаса;

kп = 1,5 - коэффициент, учитывающий потери света в зависимости от конфигурации освещаемой площади.

Для освещения карьера принимаем лампы ДКсТ 20000. Основные характеристики лампы типа ДКсТ 20000 приведены в табл. 1.1.

Таблица 1.1

| Мощность, Вт | |

| Рабочее напряжение, В | |

| Рабочий ток, А | |

| Световой поток, лм | |

| Световая отдача, лм/Вт | 34,7 |

| Коэффициент мощности | 0,85 |

| Спектр | Сплошной |

Определяем число ламп ДКсТ 20000:

Nл = åF / Fл ´ hл = 16416000 / 694000 ´ 0,85 = 20 шт.

Для освещения карьера принимаем 20 ламп высокого давления ксеноновых трубчатых типа ДКсТ 20000.

Мощность, расходуемая лампами, составит:

Росв. = Рл ´ Nл = 20 ´ 20 = 400 кВт.

Лампы запитываем от сети 6 кВ через трансформаторы ТМ-25-6/0,4 кВ, установленные на осветительных мачтах.

На нерабочем борту карьера устанавливаем стационарные мачты, на рабочем - передвижные. Высота установки - 25 м.

Исходя из количества тупиков, принимаем 3 лампы. Для освещения автодорог принимаем дополнительное освещение с применением светильников СПО-300.

Общая протяженность дорог составляет 7000 м, расстояние между светильниками - 25 м, Рсв = 0,3 кВт, тогда необходимое количество светильников СПО-300 будет:

nсв = 7000/25 = 280 шт.

Мощность, потребляемая на освещение автодорог, составит:

åРосв = 0,3 ´ 280 = 84 кВт.

Высота подвески светильников от земли не ниже 6 м.

Освещение производственных зданий подсчитываем методом удельной мощности:

P = Py ´ n / 1000 кВт,

где Py = 9 кВт - удельная мощность;

n = 2470 м2 - площадь производственных помещений.

P = 9 ´ 2470 / 1000 = 22,3 кВт.

Дополнительное освещение рабочих мест экскаваторов и буровых станков осуществляется от трансформаторов собственных нужд этих машин прожекторами типа ПЗС-35. Управление наружным освещением карьера автоматическое с использованием фотоэлементов.

Данные по расчету освещения сводим в табл. 1.2.

Таблица 1.2

| Мощность, Вт | |

| Рабочее напряжение, В | |

| Рабочий ток, А | |

| Световой поток, лм | |

| Световая отдача, лм/Вт | 34,7 |

| Коэффициент мощности | 0,85 |

| Спектр | Сплошной |

Расчет токов КЗ

Для того, чтобы рассчитать токи КЗ определяют следующие величины:

– начальное значение периодической составляющей тока КЗ;

– начальное значение периодической составляющей тока КЗ;

– ударный ток КЗ, который необходим для проверки электрических аппаратов, изоляторов, шин на динамическую стойкость;

– ударный ток КЗ, который необходим для проверки электрических аппаратов, изоляторов, шин на динамическую стойкость;

– наибольшее действующее значение полного тока КЗ для проверки электрических аппаратов на динамическую стойкость в течение первого периода КЗ;

– наибольшее действующее значение полного тока КЗ для проверки электрических аппаратов на динамическую стойкость в течение первого периода КЗ;

– значение тока при

– значение тока при  с для проверки выключателей по отключаемому току;

с для проверки выключателей по отключаемому току;

– действующее значение установившегося тока КЗ для проверки электрических аппаратов, шин, проходных изоляторов, кабелей на термическую стойкость;

– действующее значение установившегося тока КЗ для проверки электрических аппаратов, шин, проходных изоляторов, кабелей на термическую стойкость;

– мощность КЗ при

– мощность КЗ при  с для проверки выключателей по отключаемой мощности.

с для проверки выключателей по отключаемой мощности.

Проведем расчет токов КЗ:

Выбираем базисные величины, а потом составляем схему замещения.

- базисная мощность Sб = 100 МBA;

- базисное напряжение Uб1 = 115 кB, Uб2 = 6,3 кB (в качестве базисных напряжений нужно выбирать напряжение холостого хода силового трансформатора в точке короткого замыкания, данные уровни базисных напряжений принимаются для каждой точки КЗ).

Определим базисный ток:

Iб1=  кА;

кА;

Iб2=  кА.

кА.

Определим сопротивления элементов схемы замещения к базисной мощности:

¾ Источник питания (система):

.

.

¾ ЛЭП-110 кВ:

;

;

.

.

¾ Трансформатор:

;

;

¾ ЛЭП-6 кВ:

;

;

.

.

¾ ЛЭП-6 кВ:

;

;

.

.

Определим действующее значение токов к.з. в первый момент в точке К1:

.

.

Определим ударный ток к.з. и мощность к.з.:

Ударный ток КЗ:

где  = 1,8 – ударный коэффициент.

= 1,8 – ударный коэффициент.

Наибольшее действующее значение тока КЗ за первый период:

Ток отключения:

Установившийся ток КЗ:

где  = 1,7,

= 1,7,  =1,47;

=1,47;

Мощность КЗ:

Итоговые значения расчетов токов КЗ приведены в табл. 1.10.

Таблица 1.10

| Точки КЗ | It=0, кА | It=0.2, кА | It=∞, кА | iу, кА | Iу, кА | S0.2, МВА |

| К1 | 2,28 | 0,73 | 0,85 | 5,8 | 3,6 | |

| К2 | 10,5 | 10,5 | 10,5 | 26,8 | 16,8 | 114,4 |

| К3 | 7,21 | 7,21 | 7,21 | 18,4 | 12,5 | 75,2 |

| К4 | 1,73 | 1,73 | 1,73 | 4,41 | 2,76 | 18,9 |

Автоматизация

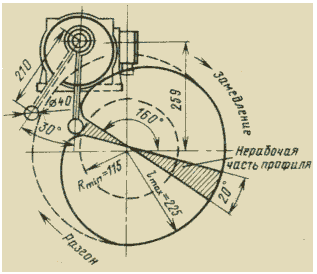

Рис. 2.2. Кинематическая схема аппарата АЗК-1

Рис. 2.3. Программный диск аппарата АЗК-1

Энергоэффективность

Энергоаудит и его этапы

Энергетический аудит – это технико-экономическое инспектирование систем энергогенерирования и энергопотребления с целью определения возможностей экономии затрат на потребляемые ТЭР, разработки технических, организационных и экономических мероприятий, помогающих предприятию достичь реальной экономии денежных средств и энергоресурсов. Экономия достигается путем выявления и устранения недопустимых потерь энергии, внедрения более экономичных схем и процессов, адаптирующихся к меняющимся условиям работы, использованию постоянно действующей системы учета расхода и анализа энергопотребления, позволяющих постоянно контролировать эффективность использования энергоресурсов (системы энергетического менеджмента), а также системы организационных и экономических мер, стимулирующих экономию ТЭР.

На первом этапе энергоаудита производится ознакомление с предприятием, собирается и анализируется вся полезная, с точки зрения энергопотребления, информация. На этом этапе определяется объем текущего потребления всех энергоресурсов и затраты по видам топливно-энергитических ресурсов (ТЭР) и предприятию в целом. Делается вывод о целесообразности проведении энергоаудита. Если принято решение о проведении энергоаудита, то составляется план последующих действий и заключается договор.

Информация о потребляемых ТЭР должна быть получена не менее чем за год, а лучше – за период более года. Полученная информация представляется в виде таблицы. В столбцах таблицы представлены различные виды ТЭР и их потребление в течение года. По результатам суммирования данных каждого столбца получаются данные о годовом потреблении ТЭР в абсолютном выражении.

Для сравнительного анализа потребляемых ТЭР данные представляют в виде таблицы, в которой показано эквивалентирование потребления энергоресурсов и их стоимости. В столбцах таблицы приведены виды ТЭР, а также абсолютное потребление соответствующего вида энергоресурса. Поскольку энергоресурсы и единицы измерения их различны, необходимо привести их к единой размерности или к единому эквиваленту. В качестве такого эквивалента принято энергосодержание в т.у.т./ед. Умножением абсолютного потребления на энергосодержание, получают энергетический эквивалент каждого ТЭР в т.у.т./ед. Далее определяется удельное потребление предприятием каждого из видов ТЭР, выраженное в процентах. Для оценки стоимости потребляемых ТЭР цена каждого вида ТЭР заносится в один из столбцов таблицы. При оценке тарифов на энергоресурсы следует оценить изменение тарифов в течение года, структуру тарифов, дифференцированные тарифные ставки, оценить штрафы, санкции за неисполнение договорных обязательств. Далее в столбцах таблицы представляют стоимость каждого из потребляемых ТЭР, стоимость каждого ТЭР в процентах и стоимость единицы каждого вида ТЭР.

Данные таблиц, составляемых при выполнении первого этапа энергоаудита, позволяют установить:

¾ Потребление различных видов ТЭР;

¾ Общие затраты предприятия на ТЭР составляют;

¾ Структуру энергопотребления предприятия по видам ТЭР;