Теоретическое введение. Подавляющее количество металлургических процессов протекает на границе раздела фаз

Подавляющее количество металлургических процессов протекает на границе раздела фаз. В этой связи изучение поверхностных свойств расплавов, чему посвящена данная работа, исключительно важно.

Частицы вещества, находящиеся на границе раздела с другой фазой, неравноценны в энергетическом отношении по сравнению с частицами в массе вещества. Чем больше сила взаимодействия частиц в жидкости, тем больше будет величина избыточной свободной энергии поверхностного слоя, а вместе с этим больше и поверхностное натяжение жидкости. Таким образом, величина поверхностного натяжения жидкости позволяет качественно оценить силу взаимодействия между частицами, составляющими жидкость.

Поверхностными свойствами расплавов в значительной мере определяется кинетика процессов окисления, восстановления и возгонки ценных металлов. Поверхностные свойства оказывают непосредственное влияние на потери металлов со шлаком, скорость растворения шихт и флюсов в металлургических расплавах, пропитывание и разъедание огнеупоров, вспенивание шлаков и т.д., Фактически все металлу отческие процессы, протекающие на границе раздела фаз, в той или иной степени определяются поверхностными свойствами расплавов.

Не менее важной характеристикой, определяющей свойства расплавив является плотность. Изучение плотностей расплавленных сред имеет большое научно-теоретическое значение. Плотность расплавов и связанные с ней параметры (молярный объем, коэффициент термического расширения и др.) являются структурно-чувствительными характеристиками. Если для практических целей удобнее пользоваться экспериментальными значениями удельных плотностей расплавов, то для теоретических суждении целесообразнее применять величина молярного объема, Молярный объем какого-либо химического соединения определяется выражением:

Vm=M/p, (1)

где М - молярная масса, кг; p - плотность, кг/м3.

Разделение жидких продуктов плавки в значительной мере определяется разностью их плотностей. Скорость осаждения штейна, а следовательно, и размеры отстойной зоны плавильного агрегата определяются различием в плотностях контактирующих фаз. Данные о плотности расплавленных сред необходимы при расчетах объема металлургического оборудования. В экспериментальной работе при определении ряда других физико-химических величин при термодинамических расчетах также необходимо знать плотности расплавов.

Общепринятые обозначения поверхностного натяжения - α мН/м (дин/см), плотности - р кг/м3.

Измерения поверхностного натяжения можно совместить с измерением плотности, используя для этого ту же аппаратуру. Такое комплексное исследование можно провести, используя метод максимального давления в пузырьке газа.

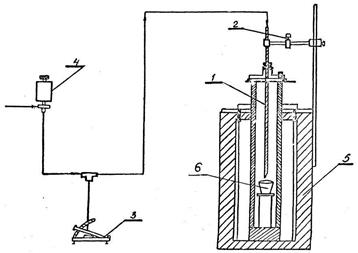

Метод максимального давления в пузырьке газа заключается в измерении давления, необходимого для образования и отрыва пузырька инертного газа в расплаве. Теория этого метода была разработана Кантором в 1892 г. Приборы для проведения опыта существуют различные. Наибольшее распространение получил метод касания, при котором калиброванный капилляр не погружается, а приводится лишь в соприкосновение с жидкостью (рисунок 1). Часто пользуются методом Сагдена, который предусматривает использование двух разных по диаметру калиброванных капилляров, однако при выборе такого метода необходимо учитывать уровень расплава в тигле, что сделать достаточно трудно, или брать тигли, диаметр которых в десятки раз превышает диаметр капилляров, что также неудобно при проведении эксперимента. В данной работе используется метод максимального давления по первому варианту.

Рисунок 1- Схема метода касания: Р - максимальное давление, необходимое для отрыва пузырька

|

1 - капилляр; 2 - микровинт; 3 - микроманометр; 4 - игольчатый натекатель;

5 - электропечь; 6 - тигель

Рисунок 2- Схема установки для определения поверхностного натяжения и плотности расплавов методом максимального давления в газовом пузырьке

Схема установки представлена на рисунке 2.

Капилляр 1 с известным внутренним диаметром и с заточенным на "нож" концом приводят в соприкосновение с расплавом при помощи микровинта 2. В систему непрерывно подается инертный газ через игольчатый натекатель 4, позволяющий строго регулировать скорость подачи газа. Давление газа в капилляре измеряется микроманометром 3. При определённом давлении пузырек у кончика трубки принимает форму полусферы. В момент отрыва пузырька сила, действующая на пузырек, равна силе, препятствующей его образованию:

πR2 =2πRα или α=RDP/2, (1)

где: α- поверхностное натяжение; R- внутренний радиус капилляра; DP- избыток внутреннего давления в пузырьке над внешним давлением.

Максимальное давление в пузырьке определяется по высоте столба жидкости манометра:

DP=h·p·q, (2)

где: h- высота столба жидкости в манометре; р- плотность манометрической жидкости; q- ускорение силы тяжести.

Таким образом, формула для определения поверхностного натяжения приобретает вид:

α=1/2R·h·p·q (3)

Пожалуй, самым ответственным моментом в этой методике является выбор материала для капилляра, инертного по отношению к измеряемому расплаву, подготовка (заточка на "нож") его рабочего конца и правильный замер радиуса. Радиус отверстия капилляра определяют при помощи измерительного микроскопа или катетометра.

Для того, чтобы избежать замера радиуса капилляра, часто пользуются тарировкой его по жидкости с известным поверхностным натяжением, например, по дистиллированной воде (таблица 1). Таким образом, вычисление поверхностного натяжения сводится к решению простой пропорции:

α=(αд.в.·h1) /h2, (4)

где: α - измеряемое поверхностное натяжение; αд.в.- поверхностное натяжение дистиллированной вода при определенной температуре; h1- высота столба манометрической жидкости при замере h2 - высота столба манометрической жидкости при тарировке капилляра.

Таблица1- Поверхностное натяжение воды на границе с воздухом

| Температура, К | |||||||||||||

| Поверхностное натяжение воды α мН/м (дин/см) | 73,34 | 73,20 | 73,05 | 72,89 | 72,75 | 72,60 | 72,44 | ||||||

| 72,28 | 72,12 | 7I,96 | 71,80 | 71,64 | 71,41 | 71,31 | 71,15 | ||||||

Одновременно при измерении поверхностного натяжения методом максимального давления в пузырьке газа можно определить плотность, погружая капилляр на разную глубину в расплав при помощи микровинта, снабженного шкалой микрометра. Величина плотности рассчитывается по формуле:

р=рм(DН/Dh), (5)

где: рм- плотность манометрической жидкости; Dh- разность уровней заглублений; DН- изменение столба жидкости в манометре при заглублении капилляра на h.

Методика исследования

Работа проводится на установке, схема которой представлена на рисунке 2. В муфельную печь 5 помещается тигель 6 с исследуемым веществом. Через капилляр 1 пропускается инертный газ при помощи натекателя 4 и производится замер столба жидкости в микроманометре 3.

Объектом исследования являются металлы (оловo, ртуть),шлаки.

Для эксперимента выбирают капилляр из инертного по отношению к исследуемому веществу материала. При замерах поверхностного натяжения и плотности металлов (сульфидов) могут быть использованы кварцевые или алундовые капилляры, при исследовании шлаков пользуются капиллярами из железа, никеля, молибдена и т.п.

Перед тем, как приступить к измерению поверхностного натяжения исследуемых объектов, следует провести тарировку капилляра по дистиллированной воде. Для этого через капилляр, закрепленный на штативе, пропускается при помощи натекателя инертный газ (азот), капилляр в этот момент касается поверхности воды, температура которой замерена с помощью термометра. Фиксируется высота столба манометрической жидкости h2. Производится не меньше десяти замеров и вычисляется средняя высота столба манометрической жидкости. Далее можно производить замеры на исследуемых образцах. Печь нагревается до температуры, превышающей температуру плавления исследуемого материала. Атмосфера в печи инертная. По достижении в печи необходимой температуры и при выдержке в течение 10-15 минут в рабочую зону опускается капилляр, через который при помощи натекателя подается инертный газ.

Момент касания капилляром поверхности расплава определяется по резкому скачку давления, которое фиксируется микроманометром. Опускание капилляра прекращается. Давление в капилляре постепенно повышается и достигает какой-то максимальной величины. При отрыве пузырька от капилляра давление резко падает. Необходимо регистрировать максимальное давление.

Делается 8-10 замеров максимальной величины давления, затем вычисляется средняя величина h1. По формуле (4) рассчитывается поверхностное натяжение.

Для определения плотности расплава капилляр опускается на глубину, измеряемую микровинтом, опять проводится 8-10 замеров максимального давления по манометру и берется среднее значение. По формуле (5) рассчитывается плотность расплава. Измерения ведутся не менее, чем на трех уровнях, что дает возможность вычислить плотность расплава на разной глубине и взять среднюю величину.

Необходимо соблюдать меры предосторожности при работе с расплавами (не вынимать тигель с расплавом до полного охлаждения печи).