Расчет надежности каналов технологического контроля, систем защиты технологического оборудования и систем регулирования

Информационно-измерительная подсистема (ИИП) является одной из основных в системе управления технологическим объектом (ТО) любой сложности и глубины автоматизации. Основное назначение ИИП заключается в представлении оператору информации о ходе технологического процесса и его эффективности, о состоянии основного и вспомогательного оборудования.

Поскольку оператор в конечном счете отвечает за качество ведения технологического процесса и при любых отказах системы регулирования осуществляет либо корректировку ее работы, либо переход на ведение процесса управления вручную, то очевидна роль своевременного и качественного представления информации о всех нарушениях технологического процесса и предельных состояниях оборудования.

Для наиболее ответственных параметров, определяющих безаварийную работу оборудования, предусматривается резервирование измерительных цепей и использование информационной избыточности.

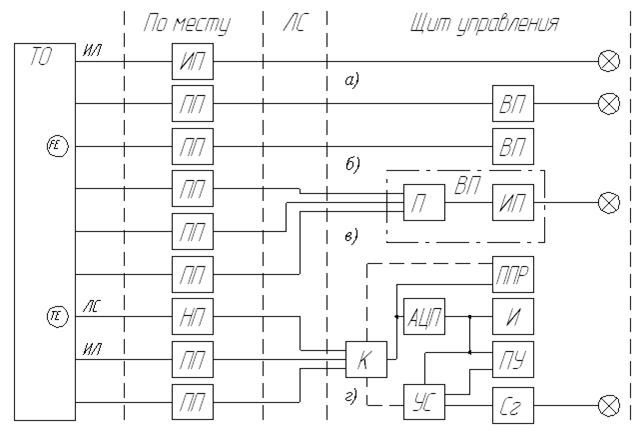

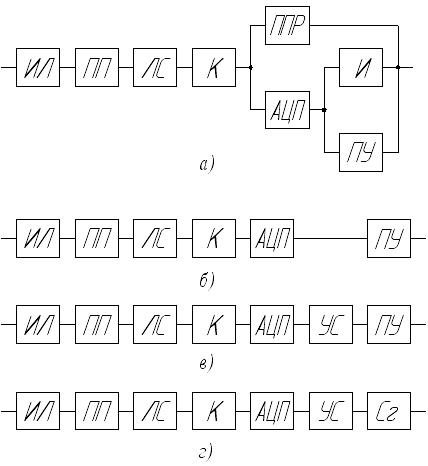

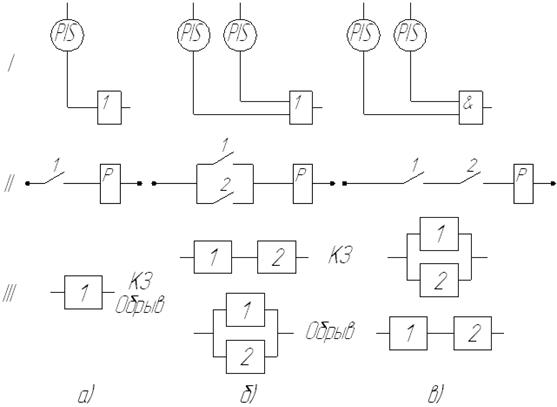

В системах управления нефтехимической промышленности используют измерительные каналы, представленные на рис. 27. На местных щитах управления или непосредственно на технологическом объекте устанавливают показывающие измерительные приборы ИП: манометры и дифманометры с импульсными линиями ИЛ, а также манометрические термометры (рис.27,а). Наиболее распространенным элементом ИИП являются измерительные комплекты (локальные измерительные системы), включающие первичные преобразователи ПП с импульсными линиями, электрическими и пневматическими линиями связи ЛС и вторичные показывающие приборы ВП (рис. 27,б). Измерительные комплекты могут включать и большее число устройств, так комплект расходомера помимо перечисленных элементов содержит сужающее устройство, а анализаторы состава газов и растворов – совокупность устройств для подготовки и транспортировки пробы.

Р и с. 27. Принципиальная схема информационной измерительной подсистемы

Для измерения однородных параметров могут использоваться многоточечные вторичные приборы, включающие переключатель П и измерительное устройство ИУ (рис. 27,в).

Структурная схема измерительной системы (ИС), осуществляющей контроль технологических параметров с возможностью их избирательного вызова на показывающий прибор ППР, индикатор И в сочетании с их периодической регистрацией с помощью печатающего устройства ПУ и сигнализацией отклонений, превышающих допустимые значения, задаваемые устройством сравнения УС, представлена на рис. 27,г. Для преобразования аналоговых сигналов в дискретные в рассматриваемой системе используются аналого-цифровые преобразователи АЦП, первичные преобразователи подключают к системе через коммутатор К. При включении в ИИП вычислительной машины круг функций, выполняемых системой, дополняется расчетом технико-экономических показателей, диагностикой состояния оборудования. При расчете надежности каналов ИИП используются показатели надежности технических средств, входящих в их состав.

Информационно-измерительная подсистема АСУ ТП выполняет ряд функций: измерение, расчет технико-экономических показателей, регистрацию аварийных ситуаций, причем эти функции являются составными и могут быть как непрерывными, так и дискретными; измерительные каналы обычно выполняют простые функции. Их показатели надежности выбираются согласно гл. 2.2. Например, для непрерывных функций измерения и регистрации (рис.27,а и б) показателем безотказности каналов с учетом восстановления является средняя наработка на отказ, а без учета восстановления – вероятность безотказной работы за заданное время и средняя наработка до отказа.

В технические условия на средства измерения (СИ) вводится вероятность безотказной работы за заданное время, задающая вероятность нахождения определяющего параметра в заданных допустимых пределах в течение указанного времени.

Для СИ параметры, определяющие их отказ, выбирают из круга нормируемых метрологических характеристик. В большинстве случаев таким параметром является основная погрешность показаний, регистрации, выходного сигнала.

Изменение метрологических характеристик СИ может быть связано как с внезапными, так и с постепенными (параметрическими) отказами их элементов. Разрыв трубчатой пружины манометра, разрыв цепи электрического преобразователя дифманометра, засорение пробоотборного устройства газоанализатора и другие подобного типа отказы элементов вызывают внезапные отказы СИ. Изменение же с течением времени характеристик термоэлектродных материалов преобразователей, истирание кромки диафрагмы расходомера, покрытие электродов кондуктометров слоем отложений приводят к постепенному изменению метрологических характеристик СИ и к их параметрическому отказу. В практике теплотехнического контроля такие отказы часто называют метрологическими, отличая их от отказов, связанных с разрушением элементов приборов и полной или частичной потерей способности выполнять свои функции. Так, в технические условия на преобразователи давления ГСП введены вероятности безотказной работы отдельно по метрологическим и внезапным отказам.

Следует отметить, что правильное конструирование, жесткий выходной контроль, соблюдение правил монтажа и условий эксплуатации ведут к снижению внезапных и увеличению доли постепенных (параметрических) отказов. Погрешность общепромышленных СИ в большинстве случаев определяется, систематической составляющей погрешности, изменения которой под воздействием влияющих величин, к числу которых относится и время, приводят к метрологическому отказу.

Изменения в ходе эксплуатации СИ таких влияющих величин, как температура окружающей среды, напряжение питания, уровень вибрации и др., вызывают дополнительные случайные изменения систематической погрешности, которые могут устраняться при возвращении влияющей величины в зону нормальных значений. Общий повышенный уровень температуры, вибрации может вызвать ускорение временных изменений систематической погрешности и сокращение срока наработки до метрологического отказа.

Рассмотрим случай, когда у СИ нормированы вероятности внезапных  и метрологических

и метрологических  отказов, тогда как у остальных элементов измерительных цепей, таких как импульсные линии, электрические линии связи, – вероятности внезапных отказов

отказов, тогда как у остальных элементов измерительных цепей, таких как импульсные линии, электрические линии связи, – вероятности внезапных отказов  . Вероятность безотказной работы СИ, состоящей в отсутствии обоих видов отказов, при их независимости:

. Вероятность безотказной работы СИ, состоящей в отсутствии обоих видов отказов, при их независимости:

Расчет показателей надежности СИ, измерительных комплектов и каналов может осуществляться как по каждому из видов отказов, так и по обоим применительно к конкретным функциям ИС.

При допущении, что после отказа импульсной линии прибор отключается, вероятность возникновения метрологического отказа в системе, изображенной на рис.27,а

При низкой вероятности одновременного возникновения внезапных отказов в подводящей линии и приборе вероятность этого вида отказов

,

,

где

Вероятность безотказной работы измерительного прибора с импульсной линией

У измерительного комплекта, структура которого дана на рис.27,б, все элементы находятся в основном соединении, и вероятности возникновения метрологических и внезапных отказов, безотказной работы с учетом сделанных выше допущений определяются выражениями:

(3.42)

(3.42)

(3.43)

(3.43)

(3.44)

(3.44)

Для совокупности первичных преобразователей, работающих с многоточечным вторичным прибором (структура, представленная на рис. 27,в), по формулам (3.42) - (3.44) производят расчет вероятностей обоих видов отказов и безотказной работы по каждому из измерительных каналов. Естественно, что метрологический или внезапный отказ вторичного прибора приводит к отказу соответствующего вида по всем каналам.

Информационно-измерительная система – ИС (рис. 27,г) является многофункциональной. Отказ коммутатора приводит к отказу всей системы, отказ АЦП вызывает отказ значительной части функций: цифровой индикации, периодической регистрации, сигнализации и регистрации аварийных отклонений. Подобно рассмотренному выше в ИС  могут быть определены для каждой измеряемой величины по каждой функции, т. е. по вызову на показывающий прибор, вызову на индикатор, или по периодической регистрации.

могут быть определены для каждой измеряемой величины по каждой функции, т. е. по вызову на показывающий прибор, вызову на индикатор, или по периодической регистрации.

Вероятность отсутствия внезапных и метрологических отказов по каждой из функций будет:

;

;

Одной из функций рассмотренных измерительных систем является сигнализация предельных отклонений технологических параметров. Отказ сигнализации в системах, изображенных на рис. 27,а-в, при предельных отклонениях параметров вызывается внезапными отказами контактного устройства, находящегося в измерительном ИП или вторичном ВП приборах, и лампы Л, метрологическими и внезапными отказами остальной части системы, а в системе рис. 27,г – дополнительно обоими видами отказов устройства сравнения УС.

При анализе надежности ИС (рис. 27,г) рассматривают функции измерения величины, ее периодической регистрации, регистрации предельных отклонений и их сигнализации. Если под функцией измерения понимать получение значения измеряемой величины независимо от формы представления информации, то структурные схемы для рассматриваемой ИС по каждой из перечисленных функций имеют вид, представленный на рис. 28,а—г.

По всем функциям, кроме измерения, структурные схемы содержат последовательно соединенные элементы, в связи с чем вероятности метрологических и внезапных отказов рассчитывают по рассмотренным выше методам. Для функции измерения показатели надежности по метрологическим и внезапным отказам рассчитывают по различным методикам. Так, для внезапных отказов (рис. 28,а) отказ в системе имеет место, если отказывают все выходные устройства: ППР, И, ПУ, т. е. для расчета надежности системы могут быть использованы формулы (3.1), (3.2)

(3.45)

(3.45)

Р и с. 28. Структурные схемы ИС по функциям измерения (а), периодической регистрации (б), регистрации аварийных отклонений (б) и сигнализации аварийных отклонений (г)

Метрологический отказ функции измерения по любой из контролируемых величин будет иметь место, если откажут первичный преобразователь или два выходных устройства. Отказ одного устройства выявляется при сопоставлении его показаний с показаниями двух других устройств. Используя метод перебора состояний и пренебрегая вероятностью двух метрологических отказов в одном канале, получаем

(3.46)

(3.46)

где  ,

,  – вероятности метрологических отказов и безотказной работы первых четырех элементов;

– вероятности метрологических отказов и безотказной работы первых четырех элементов;  ,

,  –вероятности метрологических отказов и безотказной работы цепи после коммутатора.

–вероятности метрологических отказов и безотказной работы цепи после коммутатора.

Несколько завышая вероятность метрологического отказа системы, будем считать, что  , тогда

, тогда

Расчет надежности систем защиты технологического оборудования

Основное оборудование предприятий нефтехимической промышленности представляет собой объекты повышенной опасности, поскольку протекающие в них технологические процессы связаны с высокими температурами и давлениями, участием в них различных агрессивных сред. Аварии таких объектов, вызванные частичным или полным выходом из строя отдельных агрегатов, резкими изменениями нагрузки или неправильными действиями персонала, сопровождаются большим экономическим ущербом и создают опасность для здоровья людей.

Учитывая мощности современных технологических агрегатов, сложность алгоритмов их управления, трудно ожидать от обслуживающего персонала безошибочной ориентации в каждой возможной аварийной ситуации и правильных оперативных действий, направленных на ликвидацию нарушений технологического процесса. В связи с этим в состав АСУ ТП помимо подсистемы автоматического регулирования, обеспечивающей при нормальном режиме работы поддержание параметров в заданных пределах, часто входит подсистема защиты и блокировки, призванная путем автоматического переключения и введения резервного оборудования, снижения мощности или останова агрегата предотвратить развитие аварии.

Учитывая важность функций, выполняемых подсистемой защиты, к ней предъявляют более жесткие требования по надежности, чем к остальным подсистемам АСУ ТП. Требования по надежности к подсистеме защиты значительно превышают соответствующие показатели надежности отдельных устройств, входящих в их состав, и могут быть выполнены лишь при использовании специальных схемных решений.

Для обеспечения работоспособности сложных систем должны быть соблюдены общие принципы построения защит, определяемые правилами технической эксплуатации:

- после отключения защитой агрегата его включение может производиться только оператором после устранения причин, вызвавших срабатывание защиты;

- при одновременном срабатывании защит приоритет имеет защита, вызывающая большую степень разгрузки агрегата;

- защита должна иметь одностороннюю направленность, осуществляя либо только открытие (закрытие), либо включение (отключение);

- защита должна работать до завершения самой длительной операции;

- наличие сигнализации срабатывания защиты и регистрации первопричины ее срабатывания;

- возможность автоматического или ручного отключения защит при пусках и остановах агрегатов.

В технической структуре защит могут быть выделены три группы элементов:

1. Информационная часть, включающая источники информации о состоянии объекта: первичные преобразователи, измерительные приборы, вторичные приборы, контакты пускателей, контакты выключателей и др;

2. Управляющая часть, включающая релейные контактные или бесконтактные элементы, в том числе с выдержкой времени, и реализующая алгоритмы управления защитой;

3. Исполнительная часть, включающая силовые коммутационные аппараты соответствующих цепей дистанционного управления, электропривод, запорную арматуру.

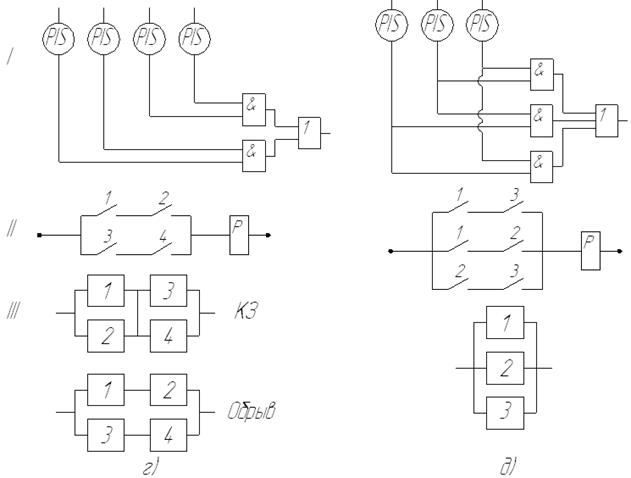

Согласно статистическим данным наименее надежной частью систем защиты является первая группа элементов: первичные преобразователи с импульсными линиями, вторичные приборы и преобразователи. Для достижения требуемого уровня надежности реализация этой части системы осуществляется с использованием различных способов постоянного резервирования, направленных на снижение вероятностей несрабатывания и ложного срабатывания, вызванных внезапными или метрологическими отказами средств измерения. На рис.29 представлено пять вариантов включения средств измерений в системах защиты, там же приведены электрические схемы включения контактов и структурные схемы по обоим видам отказов.

Схема на рис.29,а включения измерительного прибора без резервирования используется при высоконадежных измерительных приборах в системах, где ложное срабатывание защиты не связано со значительными материальными потерями. По такой схеме включаются манометры в системах автоматического ввода резерва.

По схеме на рис.29,б приборы включаются в том случае, если требуется высокая надежность защиты при сравнительно невысокой надежности средств измерений, а ложные срабатывания, по отношению к которым этот способ включения дает снижение надежности, не приводят к значительным потерям. По этой схеме включаются приборы в схеме защиты от превышения давления острого пара за котлом, воздействующей на открытие предохранительного клапана. Для схемы на рис.29,б при равных вероятностях отказа q типа КЗ и Обрыв каждого из приборов в соответствии с (3.1)

При использовании средств измерения с невысокой надежностью, что имеет место при измерении параметров измерительными комплектами, включающими первичные преобразователи и вторичные приборы, вероятность ложного срабатывания и несрабатывания защит повышается. Для их снижения используются варианты на рис. 29, в, г, д включения приборов. Соединяя приборы по схеме на рис. 29,в, снижаем вероятность ложных срабатываний, что приводит к увеличению вероятности отказа типа Обрыв по сравнению с нерезервированной системой.

Р и с. 29. Схемы вариантов резервирования информационной части систем защиты

I – принципиальные, II – включения электрических контактов, III –структурные по отказам КЗ и Обрыв

Снижение этой вероятности достигается использованием сигнализации об одиночных срабатываниях приборов. Такие схемы применяются в защитах от повышения и понижения температуры пара за котлом, уровня в барабане котла, понижения давления газа перед горелками. Для варианта на рис.29, в вероятность типа КЗ и Обрыв определяются выражениями:

Варианты защит на рис. 29, г и д обеспечивают снижение вероятности по обоим видам отказов. В варианте на рис.29,г ложное срабатывание любых двух приборов (1, 2 или 3, 4) приведет к соответствующему отказу цепи, т. е. при резервном соединении приборов 1, 2 и 3, 4 по отказу типа КЗ группы из двух приборов находятся в основном соединении. По этому виду отказов в варианте на рис.29,г осуществляется поэлементное резервирование. Для отказов типа Обрыв наличие параллельной группы контактов приводит к общему резервированию по этому виду отказов.

Для схемы на рис.29,г вероятность ложного срабатывания контактной цепи

Для схемы на рис.29, д отказы контактной цепи по ложным срабатываниям и несрабатываниям равновероятны

Наличие в системах защиты цепей «несоответствия», сигнализирующих о срабатывании одного из приборов, позволяет в значительной мере выявить их отказы и произвести своевременный ремонт. Следует отметить, что легко выявляются отказы типа КЗ, отказы типа Обрыв обнаруживаются только при аварийных отклонениях параметров, когда происходит несрабатывание одного из приборов или всей защиты. Трудности контроля наличия отказов этого вида частично устраняются путем контроля правильности срабатывания защиты при пусках и остановах агрегатов, резких изменениях нагрузки, при которых исполнительная часть защиты отключается.

Чем глубже воздействие защиты на технологический объект и выше ступень иерархии, тем больше число входящих в алгоритм управления величинами, сложнее их связи. Аналогичное усложнение с повышением ступени иерархии наблюдается и у исполнительной части систем защиты

Подсистема защиты АСУ ТП выполняет составную дискретную функцию. Приведенные на рис.29 локальные системы защиты по одному технологическому параметру – простые дискретные функции. Их показателями являются вероятность успешного выполнения заданной процедуры – срабатывания при возникновении запроса, вероятности безотказной работы за заданное время по каждому из видов отказов – несрабатыванию и ложному срабатыванию. Характерным показателем безотказности при учете восстановления служит параметр потока ложных срабатываний (средняя наработка на ложное срабатывание).

Особенности расчета надежности систем защиты обусловлены характером работы их элементов и системы в целом. Так, информационная часть в своей наименее надежной части – первичные преобразователи, вторичные приборы, импульсные линии – работает непрерывно и ее надежность определяется рассмотренными выше метрологическими и внезапными отказами соответствующих элементов. Управляющая и исполнительная части включаются в работу только при сравнительно редких аварийных отклонениях параметров. Поскольку частота аварийных отклонений параметров низка, то исполнительная и управляющие части имеют достаточно высокую надежность. Как показывает опыт эксплуатации, только пятая часть отказов систем защит обусловлена отказами элементов управляющей и исполнительной частей. Система защиты имеет два состояния – наличие и отсутствие сигнала управления электроприводом. При выполнении расчета можно выделить следующие этапы: а) составление таблицы состояний элементов при нахождении системы в состоянии ожидания и при срабатывании; б) определение набора базисных событий, вызывающих ложное включение и невключение защиты, и составление структурных схем; в) расчет показателей надежности системы.

Расчёт надежности систем регулирования

Назначением локальных автоматических систем регулирования (АСР) является поддержание технологических параметров в требуемых пределах, обеспечивающих при заданных уровнях нагрузки технологического объекта экономичное ведение технологического процесса и безопасную работу основного и вспомогательного оборудования. Системы локального регулирования, исходя из их назначения, относятся к однофункциональным системам.

Основную группу локальных систем регулирования составляют одноконтурные, к числу которых относятся АСР уровня

в теплообменниках, конденсаторах, стабилизаторы расхода воды, топлива и др.

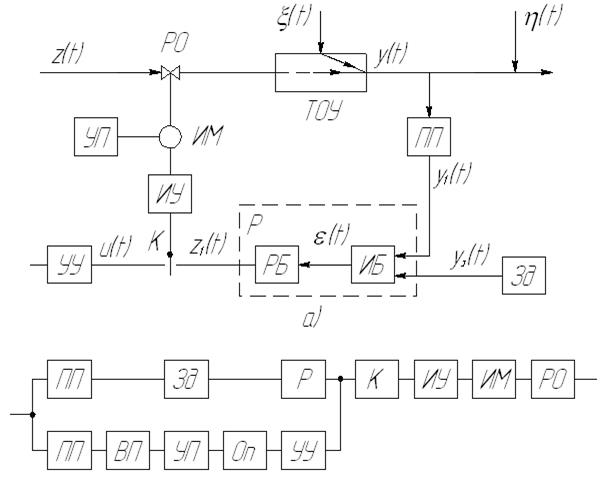

Функциональная (а) схема одноконтурной АСР и ее структурная (б) схема для расчета надежности представлены на рис. 30.

Р и с.30. Принципиальная (а) и структурная (б) схемы одноконтурной АСР

На технологическом объекте управления ТОУ установлен первичный преобразователь ПП, осуществляющий аналоговое преобразование регулируемой величины y(t) в электрический сигнал y1(t) сравниваемый в измерительном блоке ИБ регулирующего прибора Р с заданным значением сигнала yз(t).

Этот сигнал устанавливается с помощью задатчика Зд в соответствии с требуемым значением регулируемой величины. Сигнал рассогласования между рассматриваемыми сигналами преобразуется регулирующим блоком РБ в соответствии с принятым законом регулирования (П, ПИ, ПИД) в сигнал управления z1(t), который после усиления в блоке ИУ поступает на исполнительный механизм ИМ. В качестве последнего, чаще выступают реверсивные электродвигатели, реже пневматические или гидравлические исполнительные механизмы. Двигатели сочленяются с регулирующими органами РО, осуществляющими изменения регулирующего воздействия (расхода газа, воздуха, воды, теплоносителя и пр.). Изменения регулирующего воздействия обеспечивают поддержание регулируемой величины в заданных пределах при наличии возмущающих воздействий. Для обеспечения необходимого качества регулирования в регулирующем устройстве устанавливаются параметры настройки, зависящие от динамических характеристик ТОУ, характеристик возмущений и выбранного критерия качества.

Управление исполнительным механизмом с регулирующим органом может осуществляться вручную оператором, при этом ключом К отключается исполнительный механизм и исполнительный усилитель от регулирующего блока и подается на них от устройства управления УУ сигнал u(t), изменяемый оператором Оп. Последнему по независимому каналу, включающему первичный преобразователь ПП и вторичный прибор ВП, представляется информация о значении регулируемой величины y(t) и положении регулирующего органа с помощью указателя положения УП.

Таким образом, оператор Оп совместно с измерительными приборами ПП, ВП, указателем положения и устройством управления УУ образует резервную цепь, вводимую в работу после отказа любого из первых трех элементов (ПП, Зд, Р) основной цепи.

Отклонения регулируемого параметра y(t) могут вызываться возмущениями, воздействующими на технологический объект по регулирующему каналу z(t), по другим каналам (внутренние возмущения) ξ(t), по нагрузке со стороны последующих элементов технологического оборудования η(t). Для улучшения качества регулирования на регулирующее устройство может подаваться сигнал по производной от регулируемой величины. С той же целью в одноконтурную систему вводятся сигналы, характеризующие возмущающие воздействия. Следует отметить, что поскольку регулирующие органы из-за условий работы являются наименее надежными элементами системы, а их ремонт сопряжен с остановом технологического объекта или снижением его нагрузки, то обычно осуществляется постоянное резервирование регулирующих органов.

Локальные автоматические системы регулирования выполняют одну простую функцию АСУ ТП, обычно непрерывную. Их показателем надежности служит с учетом восстановления средняя наработка на отказ, а без учета восстановления, как это рассматривается далее – вероятность безотказной работы за заданное время или средняя наработка до отказа.

Элементы систем регулирования подобно элементам каналов защит могут быть разделены на три группы: информационную, управляющую и исполнительную. Информационная группа собирает информацию о значении параметров ТОУ. Эта группа состоит из первичных и нормирующих преобразователей, дифференциаторов и датчиков положения. В управляющей части сигналы информационной части преобразуются в соответствии с используемым алгоритмом управления в сигналы-команды. Управляющая группа включает в себя аналоговые и импульсные регулирующие блоки, блоки статического преобразования сигналов. Исполнительная часть воспринимает сигналы-команды управляющей части, преобразуя их в изменения регулирующего воздействия. Эта часть содержит усилители мощности, пускатели, исполнительные механизмы с регулирующими органами.

Поскольку системы регулирования управляют технологическими параметрами путем воздействия на исполнительный механизм с регулирующим органом, обеспечивая заданное качество регулирования, то АСР присущи все виды отказов, свойственные рассмотренным выше. Применительно к АСР все эти разновидности отказов принято делить на внезапные и параметрические.

Внезапные отказы АСР, вызванные отказами ее элементов, состоят из отказов типа «ложное срабатывание», «несрабатывание», «сохранение включенного состояния при снятии командного сигнала». Эти отказы относятся к числу наиболее простых по признакам выявления и методам расчета. Учитывая, что между функционированием элементов АСР существует непосредственная связь, следует различать в потоке внезапных отказов первичные и вторичные. После исключения вторичных отказов, оставшиеся можно считать независимыми, что существенно упрощает методику расчета надежности.

Параметрические отказы связаны с ухудшением качества функционирования системы. Если последнее характеризуется некоторым показателем В(t) и областью допустимых отклонений по этому показателю ВН(t), ВВ(t), то могут быть определены области характеристик возмущающих воздействий, дрейфа параметров объекта управления и элементов системы, вызывающие выход показателя качества за пределы указанной области, что является параметрическим отказом. Принципы расчета вероятности отказов этого вида базируются на положениях теории автоматического управления и теории чувствительности, широко используемых в процедурах технической диагностики АСР. При отсутствии последней параметрические отказы плохо выявляются и при значительных отклонениях качества работы АСР могут обнаруживаться либо по существенному уходу регулируемой величины и дисперсии от режимного значения, либо по аналогичным отклонениям регулирующей величины. Параметрические отказы АСР устраняют путем изменения параметров настройки регулятора.

Методику расчета надежности локальной АСР по внезапным отказам рассмотрим на примере расчета одноконтурной системы регулирования (рис.30). В приведенном ниже расчете резервирующее действие оператора не учитывается. В таблице 3.3 перечислены возможные виды внезапных отказов АСР и вызывающие их виды отказов элементов. У элементов с релейными характеристиками отказы вида «несрабатывание» обозначены как 01, «ложное срабатывание»— 02, «сохранение включенного состояния после снятия сигнала управления» — 03. Поскольку включение исполнительного механизма происходит при отклонении контролируемого параметра в любую сторону от заданного значения, то отказы первых двух видов могут вызываться отказами первичного преобразователя (дифманометра), связанными с отказами импульсных линий, уравнительных сосудов, электрических линий связи, чувствительного элемента и электрического преобразователя дифманометра, потерей напряжения питания. В таблице эти отказы обозначены индексом 01, если они ведут к несрабатыванию системы, и 02, если вызывают ложное включение исполнительного механизма. У регулирующего органа отказы 01 связаны с заклиниванием штока, 02 с самопроизвольным изменением расхода, обусловленным засорением проходного отверстия, разрушением клапана и др., У исполнительного механизма несрабатывание может произойти из-за отказа двигателя или концевых выключателей.

Таблица 3.3

| Виды внезапных отказов АСР | Виды внезапных отказов элементов | ||||||

| ПП | Зд | Р | К | ИУ | ИМ | РО | |

| Отсутствие изменений регулирующего воздействия при отклонении параметра | |||||||

| Ложное изменение регулирующего воздействия при отсутствии отклонений параметра | |||||||

| Сохранение включенного состояния после устранения отклонения параметра |

Вероятность безотказной работы АСР по внезапным отказам, если  – их вероятности, согласно (3.17) составляет

– их вероятности, согласно (3.17) составляет

В АСР, как и в системы защиты, входят элементы с различными способами нормирования безотказности. В связи с этим расчет надежности АСР в общем случае может быть произведен при известной средней частоте включений релейных элементов.