Боковое усилие взаимодействия гребня набегающего колеса

Боковое усилие взаимодействия гребня набегающего колеса и головки рельса рисунок 8.2 вычисляется по формуле:

(8.6)

(8.6)

где  – вертикальная нагрузка от второго колеса на рельс;

– вертикальная нагрузка от второго колеса на рельс;

Определим боковое усилие взаимодействия гребня набегающего колеса и головки рельса:

Подставим полученные значения вертикальной нагрузки от набегающего колеса на рельс и бокового усилия взаимодействия гребня и головки рельса в формулу 8.1:

Коэффициент устойчивости по расчетам получен больше, чем допускаемый, следовательно, колесная пара тележки в кривой пути устойчива от вкатывания на головку рельса.

Расчет на прочность рамы на продольные нагрузки

Определение величин нагрузок и схемы их приложения

На рисунке 9.1 изображена расчетная схема рамы цистерны

Рисунок 9.1 Расчетная схема котла цистерны

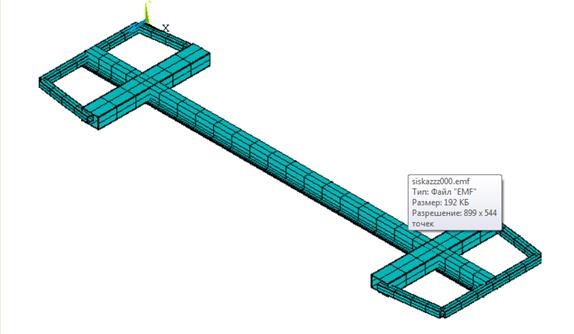

Конечно-элементная модель рамы цистерны представлена на рисунке 9.2

Рисунок 9.2 - Конечно-элементная модель рамы цистерны

Исходные данные для расчета

1 расчетный режим. Этому режиму для грузовых вагонов соответствуют силы, возникающие при при трогании состава повышенной массы и длины с места и его осаживании, при производстве маневровых работ и соударении вагонов , при экстренных торможениях в поездах, движущихся с малыми скоростями , а так же при аварийном рывке (толчке) вагона.

Величины продольных нагрузок для 1 режима при расчете на прочность принимаются равными:

при действии сжимающих сил квазистатические силы и силы при ударных процессах (удар) для грузовых вагонов соответственно составляют 3 и 3,5 МН;

при действии растягивающих сил уровень квазистатической силы и уровень импульсивных растяжений (рывок) соответственно для грузовых вагонов принимаются равными 2,5 МН в обоих случаях.

Продольные силы при растяжении (рывке) и сжатии (ударе) приложены к соответствующим передним и задним упорам на уровне оси автосцепного устройства. Тогда расчетная схема будет выглядеть, как показано на рисунке 17.

Конечной целью расчета, выполняемого при помощи метода конечных элементов, является создание повторного математического описания фактически существующей технической системы. Т.е. расчетная модель должна быть точной математической моделью физического прототипа.

Результаты расчета

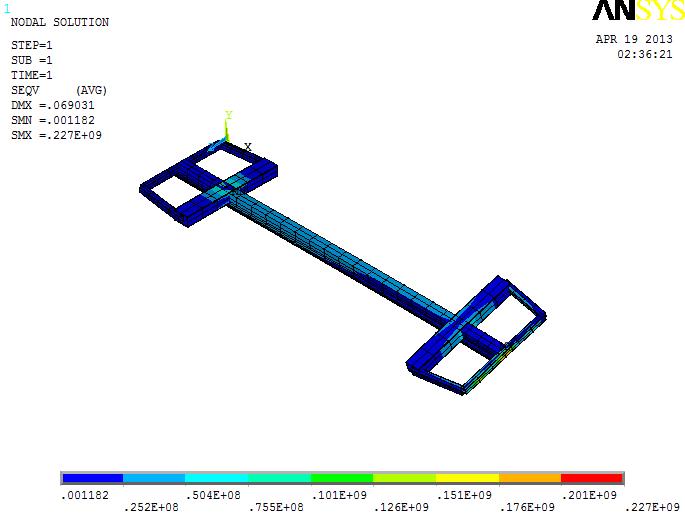

На рисунке 9.4 представлено напряженно-деформированное состояние рамы цистерны со шкалой напряжений (Па), возникающих в результате растягивающих продольных нагрузок.

Рисунок 9.4 – Напряженно-деформированное состояние котла цистерны от рабочего давления 0,25 МПа.

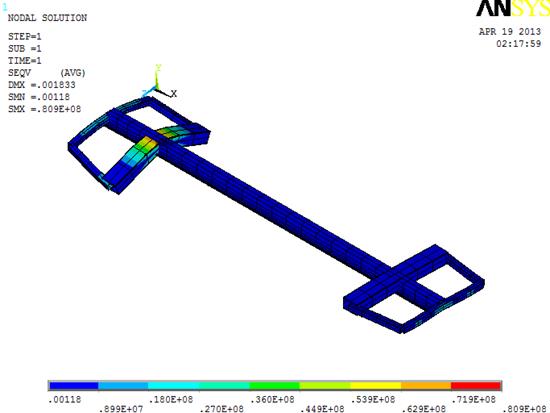

На рисунке 9.5 представлено напряженно-деформированное состояние рамы цистерны со шкалой напряжений (Па), возникающих в результате сжимающих продольных нагрузок.

Рисунок 9.5 – Напряженно-деформированное состояние рамы цистерны в результате сжимающих продольных нагрузок

Сравним возникающие напряжения в раме с допускаемыми значениями напряжений для материала (сталь 09Г2Д), из которого сделана рама цистерны.

Условие прочности элементов вагона выражается по формуле:

(9.1)

(9.1)

где  и

и  – соответственно эквивалентное и допускаемое напряжение, МПа

– соответственно эквивалентное и допускаемое напряжение, МПа

Для стали 09Г2Д при расчете по I расчетному режиму, МПа.

=

=  (9.2)

(9.2)

где  – предел текучести материала, для стали 09Г2Д

– предел текучести материала, для стали 09Г2Д  =345 МПа.

=345 МПа.

=

=  = 310,5 МПа

= 310,5 МПа

227 МПа  310,5 МПа

310,5 МПа

80,9 МПа  310,5 МПа

310,5 МПа

Напряжения, возникшие в раме, меньше допускаемой величины, условие прочности выполняется, следовательно, проектируемая рама цистерны для перевозки соляной кислоты выдержит приложенные нагрузки.

Заключение

В данном курсовом проекте было произведено полное исследование и расчет всех параметров цистерны для перевозки соляной кислоты.

Был произведен расчет основных линейных размеров и определение основных параметров вагона, осуществлено уточнение параметров цистерны по результатам вписывания ее в габарит. Спроектированы основные узлы кузова вагона, а в частности устройство рамы, сечение элементов и геометрические характеристики рамы, узлы опирания и крепления котла, внутреннее и наружнее оборудование котла, сливо – наливная и контрольная арматура. Произведен расчет характеристик рессорного подвешивания. Определены требуемые коэффициенты относительного трения фрикционного гасителя колебаний из условия плавности хода вагона по неровности 4 вида. Спроектирован гаситель колебаний исходя из требуемого значения коэффициента относительного трения. Определены усилия, действующие на колесную пару в кривой пути и проверка запаса устойчивости колесной пары. Произведен расчет на прочность рамы цистерны на продольные нагрузки 1 режима.

В результате проведенной работы можно сделать вывод, что вагон спроектирован верно, и удовлетворяет всем техническим и экономическим требованиям.