Классификация подш. качения

. Подш – опора или направл., котор. опред. полож движущ. част по отнош. к др част маш.Классиф:1.По ф. тел кач: 2. По напр. восприн. нагр:- шарик. радиальные- упорно-радиальные ролик.: коротк.-цилиндр., бочкообраз., конич. радиал.-упорн ,-упорные3. По числу рядов качения:4. По спос уст-ки: однорядн самоустанавл. Многорядн несамоустанавл.5. По клас точн:0норм.; 6-повыш; 5-высокий; 4-особо-выс; 2-сверхвыс; 7,8-пониж.0-шарик.радиальн. однор. 6(7)-шарик. однор. рад.упорн.1(1,2)- шар.рад. двухр. 7-рол. конич. однор. рад.-упорн.2-ролик. радиал. однор. 8-шар. однор. упорн. или упорно-рад.3(22,33)-рол. радиал. двухр.9-ролик. упорн. или упорно-рад.

4-роликов. радиальн. игольч.Виды разруш:1.Усталостн. выкрашив. тел кач2.Смятие пов-тей качен или тел кач3.Абразив изнаш4. Разруш. сепар5. поломка колец

31. Выбор типа подшипника:

1.В зав-ти от сочет отнош радиал и осев нагр:  –рад.-упорн. или конич.;

–рад.-упорн. или конич.;  – шарик. однор.

– шарик. однор.

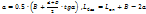

2.Предпочт. приним. шарик., т.к они предпочит. больш. част. вращ. и меньш. энергет. потери.3.Начинать надо с легкой серии4. Не завыша расч. долгов. подшипн.Критерии работоспос подш кач: ω≥0,1 рад/с – рассч на долговеч по динамич грузоподъёмн ω<0,1 рад/с – рассч по статич грузоподъемности.

32. Расч шар радиал-упорн подш:

1 Выбор типоразм подшипн.2.Выпис осн пар-ры 3.Назнач сх уст-ки подш.4. Опр. межопорн. расст. для подш.:  – уст-ка враспор,

– уст-ка враспор,  – врастяжку ,Опр. ради. реакц. на подш.

– врастяжку ,Опр. ради. реакц. на подш.

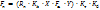

5.Опред. осевых составл.:S1=e1·Rn1; S2=e2·Rn2 6. Опред. расч. осев. нагрузок на подшипн.-S1-Fx+S2<0 S1+Fx-S2>0

Fa1=S1 ,Fa1=S1+Fx , тогда Fa1≥S1 ,Fa2≥S2.7. Опр. ко. действит. осев. нагр. вала

, где Kk=1 если вращ. внутр. кольцо подшипн.8.Опр. привед нагр:

, где Kk=1 если вращ. внутр. кольцо подшипн.8.Опр. привед нагр:

если e’≥eГОСТ то Y-из табл.; X=0.45

если e’<eГОСТ то Y=0; X=1; Kт=1

9. Опред. треб. динам. грузоподъёмн.

,S=0.9, тоa1=1; S=0,95,то a1=0.63; S=0.99, тоa1=0.21

,S=0.9, тоa1=1; S=0,95,то a1=0.63; S=0.99, тоa1=0.21

p=3 – для шариков. подшипн.10. Опр. дейс. долг. подш.

33.Подшип. скольж. –это опоры вращ. деталей, работающ. в условиях относит. скольж. поверхн. шипа по поверхн. подшипн. Они восприн. радиальн., осев. и сочетание этих нагрузок.

Они бывают: неразъемн., разъёмн. и с самоустанавл. вкладышами.Режимы трения: сухое ,полужидк. Трение ,граничное – наличие тонкой пленки смазки- жидкостн.Прич выхода из строя:1.Абразив. изнашив.

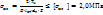

2.Заедание 3.Усталостн. выкрашив.Основн. критерий работоспособн.- износостойкость, т.е сопрот. изнашив.1.p≤[p]- абразивн. выкраш. 2.pV≤[pV]-предотвр. Заедания Расчет подшипн. скольж. на изностойк.:  ;

;  ;

;  ;

;  Расчет осевых подшипн. скольж.:

Расчет осевых подшипн. скольж.:  ;

;  ; β=0,9…0,95

; β=0,9…0,95

34.Муфты – устр-во, предн. для соед. конц валов или для соед. вал со свободно-сидящими на них дет.

Они предн. для перед вращающ. мом без измен. его знач. и направл. Классиф.:1.Постоянно соед. (неуправл.): глухие, упругие, жесткие.

2.Управл. сцепные(кулачк., фрикционные).

3.Самоуправл.(центробежн., обгонные, предохр.)

Расчет МУВП:примен. в машинах работ. с перемен нагр и там, где соосн валов не выдержана  – расчетн. момент муфты;

– расчетн. момент муфты;  ;

;  D-диам. оси пальцев. d–диам. пальца

D-диам. оси пальцев. d–диам. пальца

35. Постоянно-соединенные муфты(глухие)-предн. для соед. строго соосных валов в одну жестк. линию. В этой муфте полумуфты соед. болтами, поставл. с зазором и без зазора. Поэтому расчет без зазора: проверка на срез и на смятие.

, где [τср]=(0,2…0,3)·σм

, где [τср]=(0,2…0,3)·σм  , где [σсм]=(0,4…0,5)·σв Расчет с зазором: отсутствие сдвига деталей в стыке за счет затяжки

, где [σсм]=(0,4…0,5)·σв Расчет с зазором: отсутствие сдвига деталей в стыке за счет затяжки

Fтр≥F, Fтр=1,2·F, 1.2-коэфф. запаса по сдвигу; Fтр=Fзат·f·Z·i, где f-коэфф. трения, Z-число болтов;  , где f=0.2

, где f=0.2

36.Жесткие муфты предн. для компен. ошибок относит. полож. соед. валов, т.е смещ. центр, несоос. осев. смещ., неточн., возник. при монтаже констр.: кулачк.-расширит., кулачково-дисков., зубч., цепн., крестово-шарн., кардан Гука.

,где D0=zm-делит. диаметр: z-число зубьев, m-модуль зацепл.,b-дл зуба.

,где D0=zm-делит. диаметр: z-число зубьев, m-модуль зацепл.,b-дл зуба.  , где Ψ=b/D0=0,12…0,16

, где Ψ=b/D0=0,12…0,16

37.Управл. муфты- позвол. вкл. и выкл. двигатель: кулачк. и фрикц. Самоуправл. муфты предназн. для атоматич. сцепления и расцепл. валов при измене. заданного режима работы. Они бывают:по угловой скорости: центробежные -по направл. вращ.: обгонные -по моменту: предохранительные.

Из условия работоспособности: Tтр=k·Tм; Tтр=Fп·f·Rср·i, где Fп-сила прижатия, Rср-средн. радиус дисков, i-число пар трения  . Усл изностойкости предусматривает:

. Усл изностойкости предусматривает:  ;

;  -расчет пружин.

-расчет пружин.

38. Классифф. шлицевых соедин.: По форме зуба По способу центрир.: По характ. соед. 1.Прямобочн1.По наружному диаметру при HB<350 1.Неподвижные

2.Эвольвентные 2.По внутренн диаметру HB≥350 2.Подвижные 3.Треугольные 3.По боковым при реверсивн. характ. нагружен.

;

;  ;

;  ;

;  , где Z-число шлицов; Ψ=0,7…0,8

, где Z-число шлицов; Ψ=0,7…0,8

;

;

48. расч незатянут болта при действии статической нагрузки, перпен оси болта(болты в отверст поставл без зазора под развертку) в этом случаи отверстие колеб разверт, а диаметр сер болта выпол с допуском, обеспеч безозор посадку при расчет прочности соед не учит силы т.к. затяжка болта не обяз. В общ случ болт можно замен штивтом. Стержень болта расчит по напряж среза и смятия. Срез τ=F/[(π/4)d2i]≤[τ]. Смятиеσсм=F/(dδ2)≤[ σсм]

49. расч болта при внецентренно растяг его силе. Примером служит резьбовой участок крюка для подвеш груза. Опасн явл-ся сеч, ослаб резьбой. Пл-дь этого сеч оцен приблеж по внутр диам d1 резьбы. Усл прочн по напряж растяж в стержне σ=Fзат/[(π/4)d12]≤[σ].

50.расчет группы зат болтов (клем соед).Диам  , где Fзат= FN(D/2)/z(a+D/2),

, где Fзат= FN(D/2)/z(a+D/2),

51. расчет болтов кронштейнов(сил фактор действ в плоскости стыка). Силу замен такой силой, прилож в центре стыка и моментом T=FΣl. Момент и сила стремятся повер кронштейн нагрузка от силы R расп-ся равномер Ff=FΣ/z. Направ реакц болтов перпенд радиуса r1, r2, …..,rz по услов равновес T=FT1*r1+FT2*r2+…+FTz*rz ,где FT1/FT2=r1/r2, отсюда T=4FT1r1+2FT2r2. Необход затяж болтов Fзат=KFmax/f, где К-коэф запаса(1,3-2), f-коэф трен в стыке деталей. Проч болтов σэк=1,3 Fзат/[(π/4)d2]≤[σ].

52. расчет группы болтов при действ внешн нагруз, раскрыв стык деталей(крепл крышк резервуара) опр диам болтов  ,где

,где  =[σт]/[S]; Fрасч=F[Kзат*1,3(1-х)+х]

=[σт]/[S]; Fрасч=F[Kзат*1,3(1-х)+х]

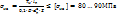

53. пружин,их назанач и осн типы. Хар-ка пружин. Материалы, расчет.Пруж предназ для виброизоляц и амортизац, для накаплив энергии с послед перед и ее надвиж, для раб. в прибор измер силу или созд усилия. Класиф:по виду воспр нагруз:растяж, сжат, кручен, изгиб. По форме и конструк: витки (цилиндр и фасонные), тарельчатые, листов, плоск, спиральн. По харак-ке: постоян жестк и перемен. Индекс пруж c=D/d=4-12; α=10-120 ; T=F*D/2 ; τkp=K(T/Wp)≤[τ]kp-для матер проволки. [τ]kp=400-1100МПа. Попер момент сопрот=Wp=πd3/16; диаметр d≥  (мм).

(мм).

55. шпон соед. Класиф. Подбор и пров. Расче на проч-ть. Шп соед предн для перед вращ мом .Осн требован – прочн-ть, жестк,гермет. Шп соед бывают не напряж(призмат,сигмент, торцев.),напряженн(клиновые,тангенц). Ненапр шпон соед: подбир в зависим от диам-ра(b*h*l=f(db). Смятие  . При перем харак нагрузки рекоменд-ся снизить на 30-50%. Срез

. При перем харак нагрузки рекоменд-ся снизить на 30-50%. Срез  . [τ]=80-100МПа-сталь. Сегмент шпонки

. [τ]=80-100МПа-сталь. Сегмент шпонки  /

/

14 Черв. Клас :в зав-ти от форм внешн пов-ти черв с цил-ким , с глобоид (Глобоид чувствит к осев смещ); от числа заход: 1 и многозах.; от формы винт пов-ти: cархимед, эвольв, конусн и торов; от распол черв отн-но сервячного колеса: с верхн, нижн и боков располож. Матер. черв. пары :Черв – Ст 40 , 45, 40ХЛ, 40Х с термообраб до тверд. HRC>45….50 с шлифовк и полир витков. Колесо Vs=  Vs≥5м/с приним мягк олов брон,Vs-2…5м/с ТВ.брон.илилатуни,Vs<2м/с цельн из чуг СЧ12,15,18.Силы зацеп черв пер.Fn=Ftперпенд.Frперпенд.Fx Ft=

Vs≥5м/с приним мягк олов брон,Vs-2…5м/с ТВ.брон.илилатуни,Vs<2м/с цельн из чуг СЧ12,15,18.Силы зацеп черв пер.Fn=Ftперпенд.Frперпенд.Fx Ft=  = Fx2. . Делит. диам. черв.

= Fx2. . Делит. диам. черв.  ;диам. верш. витк черв

;диам. верш. витк черв